Asegurando una generación de energía eólica ecológica

Resumen

A medida que aumenta el uso de turbinas eólicas para la producción de energía eléctrica, también crece la importancia de que su funcionamiento sea fiable

y competitivo. A ello contribuyen los sistemas de lubricación que permiten largos períodos de funcionamiento y bajos requisitos de mantenimiento,

y permiten una producción de energía eficiente. Los sistemas de lubricación VOGEL se han desarrollado para una amplia gama de diseños de aerogenerador, frecuentemente emplazados en lugares hostiles.

Cada vez se genera más electricidad ecológica mediante la energía eólica. La relubricación automática es un factor importante para lograr que los aerogeneradores funcionen de forma eficiente. El sistema VOGEL Windlub® es una solución diseñada para ofrecer una lubricación efectiva a esta aplicación.

La energíaque producimos es cada vez más ecológica y la demanda de electricidad se satisface con más frecuencia con fuentes de energía renovables. Hoy en día, los aerogeneradores son equipos electrógenos de alta tecnología. La energía eólica ha pasado de ser un negocio de nicho a un sector industrializado para empresas globales. La producción y eficiencia deben seguir las reglas del sector. Para una generación de energía lo más fiable posible, los equipos deben mantenerse en perfecto estado operativo, y los sistemas de relubricación automática pueden contribuir fácilmente a ello. Los sistemas VOGEL Windlub® ofrecen un funcionamiento adecuado en tierra, en el mar, y en regiones subárticas o tropicales. Grandes fuerzas, vibraciones o el movimiento relativo de los componentes mecánicos como los rodamientos y engranajes pueden incrementar el desgaste. Para evitar estos posibles daños, los lubricantes tienen que llegar al punto de lubricación adecuado en el momento apropiado y en la cantidad precisa.

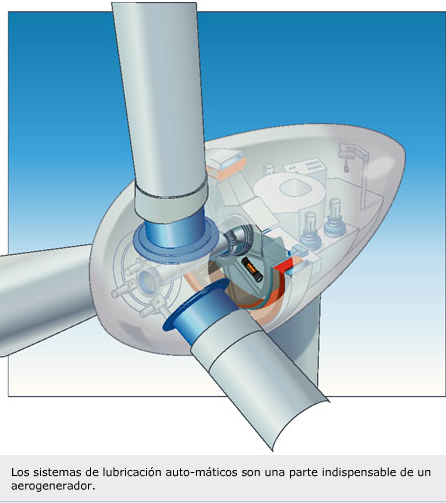

Todos los principalesfabricantes de equipos de energía eólica saben que los sistemas de lubricación automática son una parte indispensable de éstos, y que además protegen el valor de la inversión. Asimismo, los propietarios de parques eólicos, productores de energía, compañías aseguradoras e inversores también están obligando a los fabricantes a adoptar técnicas fiables. Los emplazamientos de las turbinas suelen ser de todo menos accesibles. El mantenimiento o la reparación de un aerogenerador suele suponer un tiempo y un gasto desproporcionado. También aquí la lubricación automática es ideal, debido a que el intervalo de mantenimiento ya no depende de las tareas de relubricación. Los intervalos pueden prolongarse hasta un año, dos años o incluso más tiempo. Mientras tanto, el suministro de lubricante puede realizarse por control remoto. Las señales de comunicación pueden

conectarse fácilmente al sistema SKF WindCon (véase el artículo en la página 21). Las ventajas de esta combinación de sistemas son claras. No se pueden detectar las piezas mecánicas que no funcionan, sino también adoptar contramedidas para evitar los posibles daños incrementando la lubricación. En este caso, el recambio de piezas puede planificarse para realizarlo en un momento adecuado que no cree inconvenientes. Para los parques eólicos, una combinación de los sistemas WindCon

y Windlub proporciona beneficios muy

favorables.

Los argumentos decisivospara el uso de sistemas de lubricación centralizada son:

-

Protección de las inversiones, gracias a una mayor disponibilidad y fiabilidad del sistema, y menos desgaste;

-

Reducción en los costes debido a intervalos de mantenimiento más largos, y unos costes operativos y de mantenimiento más reducidos.

-

Protección del medio ambiente como

resultado de un consumo de lubricante optimizado; y -

Supervisión remota de todos los sistemas de lubricación mediante una conexión al sistema de monitorización de a bordo,

o monitores externos.

Miles de sistemasde lubricación centralizada Windlub de VOGEL ya están funcionando por todo el mundo. Cada sección y componente de una turbina eólica –es decir, los rodamientos de las palas, el rodamiento principal y el rodamiento azimutal – junto con todos sus engranajes, rodamientos del generador, transmisiones, etc., precisa el lubricante apropiado y su correspondiente sistema de lubricación.

La experienciamuestra que un sistema de lubricación centralizada se amortiza en un período de entre un año y medio y tres años. La mayoría de los aerogeneradores ya van equipados con sistemas de lubricación centralizada. Sin embargo, la actualización de los sistemas de lubricación es una tendencia en auge en las turbinas pequeñas de una potencia inferior a 1,5 MW. Kits completos de lubricación contribuyen a adaptar las turbinas al futuro, e incrementan su disponibilidad y eficiencia, puesto que es una técnica fácil de instalar, de bajo coste y con efectos significativos.

Lubricación centralizada para aerogeneradores

Como lubricante se usa aceite (para las transmisiones) y grasa (para los rodamientos, engranajes y guías). La condición previa para el suministro automático de lubricante es una unidad de bombeo eléctrica. Luego, el lubricante puede distribuirse a través de un sistema de lubricación de línea simple o progresivo.

La unidad de bombeo eléctrica

Las bombas del sistema Windlub se han desarrollado para condiciones de funcionamiento severas. La unidad central sobre todo, tiene que equiparse con una técnica que suministre el lubricante incluso en rotación. Un plato de seguimiento, con retenes dobles, combinado con un muelle cónico asegura la retención de la grasa en el lugar preciso, garantizando que los componentes de la bomba funcionen correctamente y no se produzcan fugas. El voltaje puede variar en distintos lugares del mundo, por lo que las bombas incorporadas a los sistemas de Vogel se han desarrollado para 24 V CC, suministrados por el voltaje de control de la turbina. Con voltajes de CA, una bomba puede conectarse a fuentes de suministro de entre 90 y 264 voltios. Esto significa que las turbinas pueden equiparse con el mismo tipo de bomba en todo el mundo. Las bombas para operaciones rotativas tienen depósitos con capacidades de 4 a 20 kg de grasa. Pueden adaptarse a cualquier intervalo de mantenimiento. En el generador se usan bombas estándar para los rodamientos principal y de la orientación de la turbina. Considerando las necesidades de grandes turbinas, las bombas pueden ser mayores. Esta técnica bien conocida se ha utilizado en otros entornos durante décadas.

Si la turbina no va provista de conexiones libres para líneas de control adicionales, las bombas pueden equiparse con una unidad de control integrada en caso necesario.

Sistema de lubricación de línea simple

Los sistemas de línea simple administran lubricante a todos los puntos de lubricación al mismo tiempo. Una bomba alimenta lubricante por una línea principal hasta los distribuidores volumétricos.

Con este tipo de distribuidor, el lubricante se deposita en las cámaras de almacenamiento de los distribuidores, dosificándose mientras la bomba funciona. El distribuidor sólo descarga el lubricante cuando la bomba se para (efecto de relubricación).

El funcionamiento del sistema de lubricación puede monitorizarse de varias maneras diferentes: eléctricamente, mediante presostatos en el sistema de conductos, y por control del nivel del lubricante en el depósito, o bien visualmente, mediante espigas indicadoras en el pistón del distribuidor volumétrico.

Sistema de lubricación progresivo

En este sistema el lubricante se suministra secuencialmente a cada punto de lubricación. La bomba lo impulsa por la línea principal hasta un distribuidor progresivo capaz de alimentar entre seis y 20 puntos de lubricación.

Gracias a la actuación hidráulica de los pistones en distribuidores progresivos (conectados en serie), basta que un detector monitorice el movimiento de un pistón para comprobar el funcionamiento de todo el sistema. Al mismo tiempo, también es posible determinar la cantidad exacta de lubricante por unidad de tiempo y punto de lubricación contando las señales del detector. Esto representa un factor de seguridad más en la monitorización de sistemas, en especial en el caso de las instalaciones en el mar.

El piñón de lubricación

El piñón de lubricación se usa para lubricar automáticamente los engranajes azimutales y de la actitud (pitch). El lubricante se suministra con gran precisión al flanco de los dientes de la corona o piñón de accionamiento, donde se esparce simultáneamente por toda su anchura. Esto proporciona una lubricación óptima a los engranajes. Pueden fabricarse piñones de lubricación para todas las coronas más habituales utilizadas en aerogeneradores. Su alta presión de descarga ofrece un suministro de lubricante uniforme a bajas temperaturas.

El colector de lubricante

Las transmisiones por engranajes abiertos usadas en las turbinas eólicas tienen la desventaja de que la presión desplaza el lubricante hacia los bordes de los dientes, donde gotea. Un colector de lubricante limpia la grasa residual de los laterales con dos discos de caucho, llevándola a un depósito. La góndola de la turbina permanece limpia.