Avances eléctricos – La nueva adquisición de SKF refuerza su tecnología de pruebas eléctricas

Con la adquisición de la empresa Baker Instrument Company, SKF continúa en su intento de reforzar sus conocimientos en el campo de la mecánica con la incorporación de la tecnología para el ensayo de motores eléctricos.

Con la adquisición de la empresa Baker Instrument Company, SKF continúa en su intento de reforzar sus conocimientos en el campo de la mecánica con la incorporación de la tecnología para el ensayo de motores eléctricos.

Tecnología

En julio de 2006 SKF adquirió la empresa Baker Instrument Company, radicada en Fort Collins, Colorado, Estados Unidos. Esta incorporación ha reforzado los conocimientos de SKF, ampliando su base mecánica tradicional. Los equipos fabricados en Fort Collins están desarrollados en torno a la teoría de los motores eléctricos y se comercializan en los sectores de reparación de motores y mantenimiento predictivo industrial.

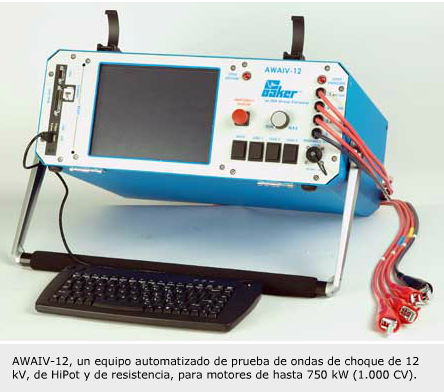

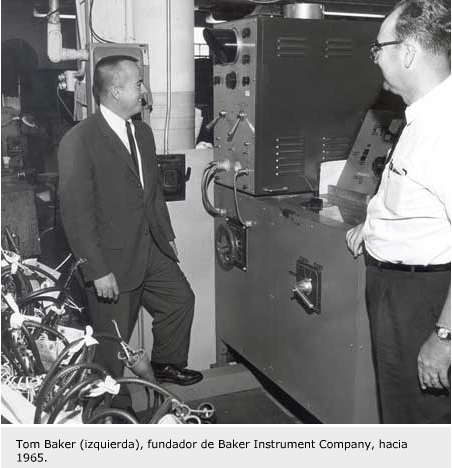

La Baker Instrument Company fue fundada por Tom Baker en 1961 y se ha convertido en líder del mercado de equipos de ensayo de motores eléctricos. Los conocimientos de Baker en métodos eléctricos de ensayo de motores tienen su origen en la labor científica realizada por J. L. Rylander en 1926. Rylander desarrolló los primeros sistemas de pruebas, como el ensayo de ondas de choque (surge test), hoy ampliamente usado. Este ensayo mide la caída en amplitud de la tensión en los devanados de cobre de un motor. Cuando se registra una anomalía, el usuario del instrumento recibe un mensaje, y así puede adoptar medidas para corregir el problema antes de que se produzcan paradas imprevistas. La Baker Instrument Company ha perfeccionado continuamente la capacidad de la prueba para detectar fallos, con mayor nivel de sensibilidad, con lo que ha incrementado la naturaleza predictiva de las pruebas de ondas de choque. En algunos sectores de mantenimiento, la prueba de ondas de choque se llama literalmente «la prueba de Baker».

El mantenimiento predictivo se utiliza en casi todas las industrias. La localización, diagnóstico y corrección de problemas son los objetivos del mantenimiento predictivo. En los motores eléctricos, sin embargo, la predicción de problemas exige grandes conocimientos y experiencia, y disponer de las herramientas apropiadas, además de un poco de suerte. Los motores eléctricos constan de muchos componentes: devanados de cobre, sistemas de aislamiento, rodamientos y otros elementos mecánicos y eléctricos. Estos componentes se combinan con mecanismos como transmisiones, bombas de admisión, compresores, transportadores y una larga serie de otros equipos, para constituir la maquinaria industrial.

Controlar la salud de los motores

Es en este aspecto para el cual la Baker Instrument Company ha desarrollado sus equipos. Los instrumentos para ensayos estáticos proporcionan resultados definitivos del estado de los sistemas de aislamiento del motor, mientras que los equipos para ensayos dinámicos analizan todo el sistema de maquinaria.

El sistema de aislamiento de un motor eléctrico consta de una lámina delgada sobre un devanado de cobre o arrollamiento magnético, y una pared aislante que configura las diferentes ranuras correspondientes al estátor de un motor eléctrico. Para tener un programa de mantenimiento predictivo eléctrico completo, no sólo es importante realizar pruebas estáticas para determinar el aislamiento de las espiras de cobre, sino de todo el sistema aislante del motor. Las pruebas estándar incluyen la medida de la resistencia del aislamiento, el Mega-ohmio, el índice de polarización (PI), la prueba de sobretensión (HiPot) y la prueba de ondas de choque. La resistencia del aislamiento mide la resistencia del alambre de cobre del circuito del motor. En la prueba de Megaohmio lo que se examina son las conexiones a tierra de los motores, y es también un valioso medio para detectar humedad y suciedad. La prueba PI es similar a la de Megaohmio, pero se realiza durante más tiempo y controla si hay humedad o contaminación en el aislamiento que recubre las ranuras. La prueba HiPot determina la eficacia del aislamiento de la pared a tierra y puede realizarse de varias formas. Al igual que la prueba de ondas de choque, la HiPot se realiza a un voltaje superior al operativo, para simular el entorno existente en el motor al arrancar. Los equipos rotativos pueden experimentar una tensión cinco veces superior a la operativa de la red cada vez que arrancan, debido a que en este momento la corriente de acometida es superior. La corriente de acometida genera movimiento en los devanados de cobre, que con el tiempo desgasta el aislamiento, causando fragilidad. Si la fragilidad no se detecta, se convierte en un cortocircuito soldado, generando calor que provoca averías en el motor. Éste es el campo de trabajo de la prueba de ondas de choque. Es posible detectar incluso ligeras fragilidades en el aislamiento antes de que causen averías y repararlas anticipadamente, lo que supone ahorros considerables.

Otro aspecto de los ensayos de motores eléctricos lo cubre un equipo para el estudio de la condición dinámica del motor. Desde su introducción en el mercado en 1998, se ha convertido en una herramienta atractiva por su naturaleza no intrusiva y por su capacidad de presentar información. En la mayoría de los casos, un motor eléctrico constituye una parte de un sistema integrado por tres elementos: la calidad de la energía entrante, el motor propiamente dicho, y el equipo accionado por el motor. En sistemas mecánicos o eléctricos este monitor dinámico puede definir aspectos sutiles que frecuentemente no se diagnostican. A menudo los motores se reparan o sustituyen, y se reincorporan al servicio sin haberse diagnosticado la causa raíz del problema. En tal caso, lo más probable es que el motor se averíe de la misma manera, provocando una nueva y costosa parada. Algunos de los problemas que pueden identificarse son aspectos tales como armónicos, variaciones de tensión altas o bajas, desequilibrios en la tensión, problemas en barras de rotores, problemas de rodamientos y desalineación. Todos ellos pueden afectar negativamente al sistema del motor, aumentando el coste operativo y disminuyendo la eficiencia de la producción general.

Importancia de las pruebas eléctricas

Los motores eléctricos se averían de muchas maneras. Según un estudio del Electric Power Research Institute, California, EE. UU., los fallos en los rodamientos son responsables de aproximadamente el 41% de todas las averías en los motores, mientras que los problemas en el estátor son el origen del 36% de ellas. El 80% de las averías en el estátor tienen su origen en un problema eléctrico, y aproximadamente el 29% de la totalidad de los fallos en los motores eléctricos están directamente relacionados con una cuestión eléctrica.

Muchas de las averías de este 29% pueden evitarse con ensayos periódicos o monitorizando el motor. Las paradas no planificadas pueden significar pérdidas de cientos de miles de euros por hora cuando se averían motores críticos. Evitar estas averías es el objetivo de todo programa de mantenimiento predictivo.

Llenar un vacío

Con los equipos fabricados por la Baker Instrument Company, SKF ofrece una oferta complementaria para monitorizar y pronosticar el estado de los activos. Integrando estas dos tecnologías básicas, el usuario obtendrá beneficios no conocidos hasta ahora. Mediante la prestación de servicio o la compra de equipos, los datos recopilados mejorarán los métodos anteriores, cambiando eficazmente la imagen del mantenimiento predictivo.

Con la combinación de tecnologías eléctricas y mecánicas, el mantenimiento predictivo cambiará enormemente en el futuro. Con la mayor gama de herramientas para realizarlo, SKF puede identificar la mayoría de los problemas de los motores industriales y convertirse en un aliado prestigioso en la eficiencia de las plantas. Mediante un trabajo de ingeniería de equipo cohesivo, los avances en estas dos áreas claves crearán instrumentos que rebasarán las expectativas del mercado.

Siendo la eficiencia algo fundamental en todas las industrias, cualquier equipo que contribuya a que las fábricas cumplan las normativas tendrá una gran demanda. En todo el mundo, los motores eléctricos consumen entre el 55 y el 63% de la energía eléctrica generada. Este enorme consumo hace que en las instalaciones se trabaje continuamente para reducir los gastos que ocasiona. Parte de la solución pasa por un ajuste efectivo de los procesos y el uso de motores eficientes. Dando mantenimiento y eliminando las paradas no planificadas se contribuye a que la explotación sea más eficiente. Por ello es importante disponer de las herramientas idóneas. Combinando las esferas mecánica y eléctrica se crea una oferta completa y un nuevo mundo de servicio para los clientes.