Buscando la productividad

Resumen

Los rodamientos en los motores de las perforadoras de pozos de petróleo y gas trabajan en condiciones extremadamente adversas. Los fallos de los rodamientos provocan paradas costosas y esto es significativo. SKF ha aplicado sus amplios conocimientos en el análisis de fallos, la ingeniería de materiales, la realización de ensayos y el diseño, para desarrollar unos rodamientos para dichos motores que permitieran incrementar el promedio de tiempo entre fallos en un 30 %.

La Ingeniería de Diseño SKF mejora el rendimiento de los rodamientos en motores de perforadoras

Los rodamientosincorporados en los motores de las perforadoras para la industria de la prospección petrolera y de gas funcionan bajo condiciones extremas. Trabajan a gran profundidad, bajo presión por el lodo de perforación–a veces pulsante– y están rodeados de materiales abrasivos, y de contaminantes químicos agresivos. También deben soportar elevadas cargas de choque, mientras se lubrican con el propio lodo de perforación presurizado. Las paradas para sustituir estos motores reducen la productividad y rentabilidad en un sector en el que los costes de la torre de perforación y del personal pueden ascender a 200.000 euros diarios.

La imposibilidad de tener acceso al cabezal de la perforadora durante su funcionamiento, prácticamente imposibilita analizar con precisión la carga de los rodamientos, pero SKF ha usado procedimientos innovadores. Aplicando conocimientos propios en el análisis de fallos de rodamientos, de ingeniería de materiales, de ensayos y de diseño de rodamientos, SKF ha creado una solución total que proporciona un rendimiento onsiderablemente mejor, con un incremento del 30% en el promedio de tiempo entre fallos.

Aplicación

Los fabricantes de motores de perforación (o moineau) para yacimientos petrolíferos usan la fuerza hidráulica del lodo de perforación para hacer girar el motor de la perforadora, en lugar de hacer girar toda la columna de sondeo para accionar el trépano. El lodo, a una presión de proximadamente 40 MPa (4 kg/mm²), se bombea por la columna de sondeo en el fondo del pozo, pasa a través del motor, lubrica el conjunto de rodamientos y luego pasa por el trépano y sale por la columna de sondeo arrastrando consigo los detritus de rocas de vuelta a la superficie. A continuación, el lodo y los detritus de rocas se criban y se filtran en la torre de perforación antes de ser bombeados de nuevo por el agujero en un circuito cerrado.

Un conjunto de rodamientos típico en el motor de una perforadora contiene entre 8 a 12 hileras de rodamientos, todos ellos expuestos a las duras condiciones de trabajo existentes en el fondo de los pozos, con fuerzas impredecibles y de gran intensidad, cargas de choque extremas, partículas sólidas, y contaminantes químicos. Las averías son frecuentes, siendo el promedio de tiempo entre fallos (MTBF) en algunos casos de 15 a 20 horas, con una esperanza de vida normal de 100–200 horas.

Análisis de averías

SKF aplicó una gran variedad de conocimientos técnicos para determinar la causa raíz de los fallos en los rodamientos de los motores de las perforadoras. La metodología de SKF no se limitó sólo a analizar los rodamientos, sino que también incluyó una revisión de toda la aplicación y su entorno operativo. El análisis inicial de los fallos de los rodamientos reveló un desgaste considerable entre los aros y las bolas, así como fracturas en los aros y bolas rotas a causa de las elevadas cargas de choque. Los ingenieros de SKF también descubrieron que las cargas entre las hileras de rodamientos no eran constantes. Con estas observaciones como punto de partida, empezaron a investigar maneras de resolver el problema de los fallos prematuros.

Estudios en instalaciones experimentales

El primer paso en el proceso de desarrollo fue construir dos instalaciones experimentales que pudieran simular las condiciones operativas reales de un conjunto de rodamientos lubricado por lodo de perforación. En estas instalaciones, SKF logró crear modos de fallos reales, reproduciendo exactamente los patrones de desgaste y agrietando los aros de una forma consecuente con los modos de fallo típicos observados durante el estudio inicial. Para construir las instalaciones experimentales se calcularon las cargas usando las dimensiones de la columna de sondeo, la densidad del material perforado y las presiones de trabajo conocidas. Algunos factores no se pudieron calcular con certeza, como las pérdidas por cizallamiento en la columna de sondeo, el grado de afilamiento y el ángulo de la cuchilla de la perforadora. Sin embargo, partiendo de una amplia base de conocimientos, el equipo de SKF pudo realizar suposiciones bastante precisas que resultaron ciertas en las instalaciones experimentales.

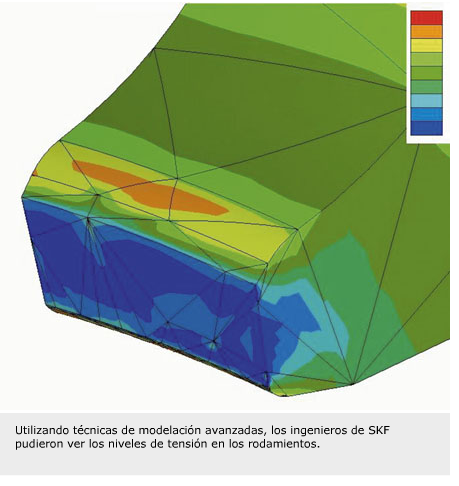

Una importante ventaja del estudio realizado en las instalaciones experimentales, fue la validación de las observaciones realizadas durante el análisis inicial de los fallos, demostrando que la distribución de la carga en el conjunto de rodamientos era desigual. Los ensayos demostraron que las cargas se desplazaban con el desgaste. La primera hilera, expuesta a partículas grandes, se desgastaba con mayor rapidez. Esto incrementaba la holgura entre las bolas y los caminos de rodadura, hasta que ambos perdían el contacto. Entonces, la carga se trasladaba a la siguiente hilera, hasta que ésta se desgastaba. Este proceso continuaba hasta que todas las hileras estaban igualmente desgastadas.

Los estudios en las instalaciones experimentales también identificaron el fenómeno, comúnmente conocido, de que las fuerzas fluyen por las caras laterales del rodamiento. Sin embargo, este factor se había subestimado, y su efecto no se había tenido en cuenta seriamente. Comprendiendo que las dimensiones de la cara lateral tienen un efecto decisivo sobre la vida de servicio del conjunto de rodamientos, SKF trabajó para igualar las fuerzas que actuaban en los rodamientos. En este punto, los especialistas también se dieron cuenta de que precisaban de un instrumento de simulación de tolerancia, desarrollado para Design for Six Sigma, para analizar las tolerancias de cada camino de rodadura. Con dicho instrumento, y los conocimientos de los especialistas sobre el diseño de rodamientos, finalmente podrían rediseñar las dimensiones de las caras laterales y obtener un conjunto de rodamientos con una tolerancia óptima.

Especificaciones de los materiales

SKF posee conocimientos únicos en cuanto al desarrollo de materiales, particularmente el acero. El análisis inicial de la causa raíz del fallo realizado por los ingenieros de SKF reveló que el acero usado como base y los procesos posteriores repercutían significativamente en la vida de servicio del rodamiento. Partiendo de ello, los especialistas consideraron materiales alternativos, así como varias composiciones de acero, valorando, entre otros factores, su dureza, resistencia al desgaste e impurezas. El resultado ha sido un nuevo acero, desarrollado por los metalúrgicos de SKF, con una estructura granulada específica e uniforme, que maximiza los efectos del tratamiento térmico.

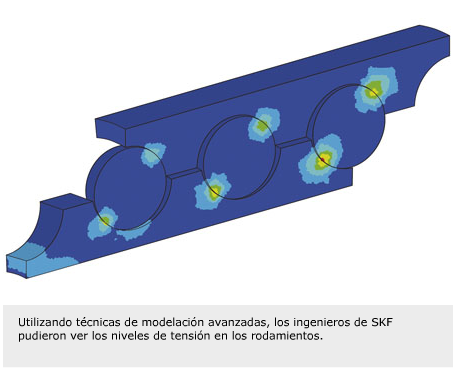

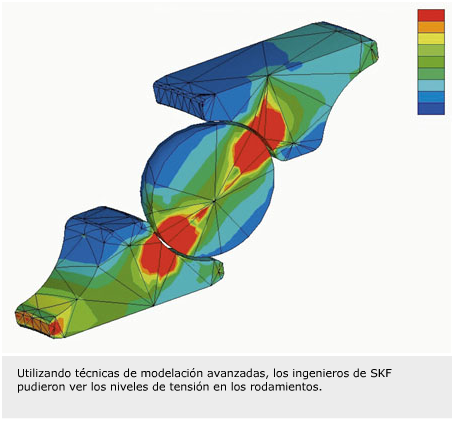

Análisis con elementos finitos

Una de las consecuencias del análisis inicial de la causa raíz de los fallos era que, debido a que el conjunto de rodamientos del motor de la perforadora debía soportar cargas extremadamente elevadas y cargas de choque, la línea entre un tamaño de bola óptimo y un espesor de aro óptimo era muy fina. El uso de bolas de mayor tamaño incrementaría la capacidad de carga, pero probablemente perjudicaría al mismo tiempo la resistencia al agrietamiento de los aros. El objetivo era encontrar la sección transversal óptima, con bolas lo suficientemente grandes como para soportar las cargas extremas y un espesor de aro que resistiera el agrietamiento. Para determinar el punto de equilibrio, los especialistas usaron programas de análisis con elementos finitos, combinados con programas de software y conocimientos sobre rodamientos pertenecientes a SKF.

La osculación es un factor clave en la vida de servicio de los rodamientos. En las bolas y caminos de rodadura, la osculación –es decir, la relación entre el radio de la bola y el del camino de rodadura– puede afectar el modo de desgaste de un rodamiento en un entorno altamente contaminado y su reacción a las diferentes cargas.

Encontrar el grado de osculación óptimo puede ser una tarea abrumadora. Sin embargo, los ingenieros de SKF, que han estudiado este fenómeno durante muchos años, pudieron obtener el factor aSKF básico, utilizado en el cálculo de la vida de servicio de los rodamientos. Sobre esta base pudieron extrapolar los datos y determinar el grado de osculación óptimo.

Rediseño de los rodamientos

Usando las observaciones recopiladas en el exhaustivo análisis realizado, SKF fabricó un número limitado de rodamientos de nuevo diseño para las instalaciones experimentales. Los rodamientos demostraron durar más que los diseños anteriores debido a su nuevo acero especial que ofrece una mayor resistencia al desgaste, a estar completamente llenos de bolas para mayor capacidad de carga, a tener los aros emparejados para una distribución óptima de la carga y una geometría interna única, a poder soportar las elevadas cargas axiales de perforación y los contaminantes.

Resultados

Tras los positivos resultados logrados en las instalaciones de prueba de SKF, los rodamientos se instalaron en el banco de ensayo de un cliente, en una aplicación con una carga axial de 310 kN. El mejor resultado registrado anteriormente por el cliente era un promedio de tiempo entre fallos de 63 horas. El ensayo para los nuevos rodamientos SKF se interrumpió a las 86 horas, para examinar su desgaste. Todavía estaban en condiciones de uso, y se devolvieron para someterse a ensayos adicionales.

Se espera que los rodamientos SKF para perforadoras ofrecerán una duración en los fondos de los pozos considerablemente superior a las actuales 100-200 horas de servicio; en algunos casos hasta el 50 % más. Esta mayor fiabilidad significará un promedio de tiempo entre fallos mayor, más productividad y mejor control de los costes. Considerando la previsible expansión en las actividades de perforación en todo el mundo durante los próximos años, este mayor rendimiento constituye una ventaja decisiva para las compañías petroleras que quieren destacarse en un mercado en el que la competencia es cada vez es mayor.

El proceso de diseño SKF

Para incrementar significativamente el rendimiento y la fiabilidad de los rodamientos, los ingenieros de SKF usaron herramientas propias de diseño y simulación con el fin de:

- Definir con precisión el comportamiento de un conjunto de rodamientos.

- Rediseñar el rodamiento para minimizar las tensiones y optimizar su capacidad de carga.

- Comprobar los nuevos diseños y materiales.

Con el banco de ensayos virtual de SKF, los ingenieros pudieron identificar y corregir el problema de los aros fracturados y las bolas rotas, dos problemas comunes con los rodamientos en esta aplicación.

Características del producto:

- Acero especial para todos los componentes del rodamiento.

- Rodamiento completamente lleno de elementos rodantes.

- Aros emparejados con precisión.

- Excepcional diseño, que soporta grandes fuerzas axiales y de perforación.

Ventajas para el cliente

- Mayor resistencia al desgaste.

- Mayor capacidad de carga.

- Distribución optimizada de la carga.

- Mayor robustez.

- Más fiabilidad.

- Diseño personalizado.