El limpio cielo del futuro

La industria aeronáutica se encuentra bajo presiones crecientes para atenuar su impacto medioambiental. Ahora que la Unión Europea considera reducir drásticamente las emisiones aéreas, es el momento de desarrollar aviones más respetuosos con el medio ambiente.

Según la AsociaciónInternacional del Transporte Aéreo (IATA), la industria aeronáutica es responsable del 2 por ciento de las emisiones globales de dióxido de carbono. Esto lo convierte en una pequeña parte del gran problema, que es el cambio climático.

Se cree que el avión con cero emisiones de dióxido de carbono será un objetivo alcanzable dentro de 50 años. Pero la industria se enfrenta a retos más inmediatos.

«Todos los pronósticos coinciden en que la industria aeronáutica crecerá a un ritmo anual del 5 al 6 por ciento durante los próximos años, así que la presión actual proviene sobre todo de ahí», dice Jürgen Haacker, director de operaciones de Actividades Técnicas en IATA. «Nos alegra que el negocio crezca y que la gente tenga más libertad para viajar. Pero esto plantea un gran reto de desarrollo a la industria aeronáutica».

Conseguir una mayor eficiencia pasa por mejorar las operaciones de las líneas aéreas y los planes de vuelo, pero la tecnología aérea es fundamental. «Animamos a los fabricantes a mejorar la eficiencia de los aviones», dice Haacker. «Todos están trabajando para incrementar el porcentaje de materiales compuestos en el fuselaje y las alas. Otro factor de gran importancia es el combustible que consumen los motores. Nuestros estudios muestran que quemar menos combustible aporta aproximadamente dos tercios de la mejora de la eficiencia y un tercio proviene de la mejora de la eficiencia del propio avión. Los fabricantes creen que podrán mejorar la eficiencia de los aviones un 20-25 por ciento de aquí a 2015-2020, cuando se prevé el relevo de la generación actual de aviones de corto recorrido».

Alineándose con este esfuerzo, SKF ha convertido el desarrollo de soluciones de eficiencia energética para la aviación en un pilar central de su estrategia en el sector.

SKF Aerospace está desarrollando activamente soluciones más ecológicas en varias áreas, concretamente rodamientos para motores, barras de control y actuadores de material compuesto, rodamientos para la estructura, tren de aterrizaje y alerones, timones de dirección, timones de profundidad, spoilers y mecatrónica. Si todas estas soluciones SKF se aplicaran a todos los aviones comerciales nuevos de corto y largo alcance, el resultado sería un ahorro estimado de combustible de 200 millones de litros al año, que equivale a la emisión de unas 600.000 toneladas de CO2.

«Hoy, todos nuestros clientes importantes hablan del medio ambiente y están intentando desarrollar motores más ecológicos», dice Frédéric Ponchon, director del sector de motores y cajas de engranajes de SKF Aerospace, un líder mundial en rodamientos para aeromotores. «En cada concurso y en cada pliego de condiciones, hay una cláusula sobre el desarrollo de productos más ecológicos. Hoy, ‘ecológico’ es un argumento comercial y tenemos una política de sostenibilidad. El objetivo es fabricar soluciones más ecológicas».

«El argumento medioambiental es relativamente nuevo pero, en realidad, representa una continuación de una estrategia que llevamos desarrollando en SKF Aerospace desde hace varias décadas para reducir el peso», dice Gilles Labouret, responsable de marketing de SKF Aerospace. «Cuanto más ligero es el avión, menos combustible consume, lo que significa menos contaminación. De hecho, se matan dos pájaros de un tiro».

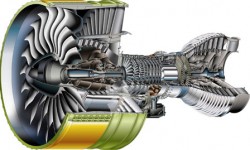

Está claro que los motores sonel origen directo de la contaminación aérea. Por lo tanto, hacerlos más eficientes para reducir las emisiones constituye un objetivo prioritario. Y el rendimiento de los rodamientos desempeña un papel fundamental. «Hoy, los fabricantes de motores están dispuestos a desarrollar motores mucho más económicos en su consumo energético», dice Ponchon. «Colaboramos con todos los fabricantes de motores en la definición de rodamientos para estas aplicaciones nuevas. Creo que si cada elemento puede ayudar a mejorar la potencia del motor, la suma de estas mejoras supondrá una mejora sustancial para el motor en conjunto».

Están apareciendo nuevas tecnologías de motor que prometen esta mejora del rendimiento, como el turbofán accionado por caja de engranajes, una tecnología que ya se encuentra en el banco de pruebas en Pratt & Whitney Canada. El fabricante francés de motores Snecma se propone probar un turbofán que utiliza un rotor primario contrarrotativo. En vez de un compresor en la entrada del motor, hay dos compresores conectados mecánicamente y que giran en direcciones opuestas para reducir la turbulencia y así mejorar el rendimiento del motor. Los motores de rotor abierto también prometen mejoras significativas de la eficiencia, si se consigue reducir su mayor nivel de ruido.

«Trabajamos con nuestros clientes en la definición de los rodamientos para estos motores nuevos, con una tecnología adaptada específicamente», dice Ponchon. «Las pruebas efectuadas durante los próximos cinco a siete años servirán para definir la tecnología óptima para un motor que consumirá aproximadamente un 30 por ciento menos».

Como parte de este desarrollo, SKF Aerospace está estudiando la tecnología de los rodamientos híbridos, que consisten en aros de acero y elementos rodantes cerámicos. La ventaja es que se alarga la vida útil del rodamiento y se reducen las pérdidas de potencia. «Mediante el uso de elementos rodantes cerámicos, podemos reducir la lubricación del rodamiento y, con ello, reducir la cantidad de aceite que hay que suministrar al motor, lo que también supone un ahorro de peso», dice Ponchon.

SKF también está desarrollando rodamientos para ejes principales, incorporando materiales cerámicos en rodamientos de rodillos cónicos que pueden soportar más tensión radial que un rodamiento equivalente de acero. Estos rodamientos se utilizarán en los turbofanes con rotor primario accionado por caja de engranajes. Otra tecnología de rodamientos que está desarrollando actualmente SKF utiliza jaulas hechas de materiales compuestos. «Hoy, las jaulas de rodamientos se fabrican con aleaciones de acero o cobre plateadas para optimizar los coeficientes de fricción», dice Ponchon. «Es un recubrimiento electrolítico, con un proceso de fabricación muy contaminante. Estamos intentando desarrollar tecnologías menos contaminantes para fabricar nuestras piezas».

SKF también participaen el proceso de mantenimiento, donde se han incorporado prácticas más ecológicas. «Cuando se desmonta un motor para una revisión, la línea aérea nos envía los rodamientos para que los inspeccionemos y reacondicionemos», explica Ponchon. «En vez de tirar el rodamiento a la basura –que es lo que se hacía antes– lo reacondicionamos, del mismo modo que un mecánico podría reacondicionar los frenos de un coche. Eso también ayuda a proteger el medio ambiente».

Aparte de mejorar el rendimiento del motor, los esfuerzos de SKF por mejorar la eficiencia de los aviones se centran en la reducción del peso a través de su gama de barras de control, rodamientos y mecatrónica. «Donde podemos ser más útiles es en cualquier componente que tenga cojinetes lisos grandes –en los extremos de los flaps, por ejemplo, o en el tren de aterrizaje donde hay piezas que pesan varios kilos, donde hemos conseguido reducir el peso hasta un 60 por ciento», observa Labouret. «La suma de todas esas medidas reduce muchísimo el peso del avión».

Conjuntamente con Airbus, SKF ha desarrollado el concepto de las barras compuestas hechas de fibra de carbono mediante moldeo por transferencia de resina (RTM). «Conseguimos unas prestaciones próximas al acero con un peso mínimo», dice Labouret. «Será una de las opciones de desarrollo más importantes de cara al futuro, ya que SKF domina el mercado de las barras de control compuestas».

Pero estas barras no son baratas. Hace poco, SKF lanzó una nueva gama de barras fabricadas mediante un proceso nuevo llamado pultrusión. Estas barras tienen un coste muy bajo –cuestan igual o incluso menos que las barras de metal– con la ventaja añadida de pesar poco. «Actualmente, disponemos de una gama muy completa que cubre prácticamente todas las necesidades, desde barras muy pequeñas capaces de soportar cargas relativamente pesadas, hasta barras grandes de material compuesto mediante RTM que pueden sustituir a las barras de acero», dice Labouret.

Otro campo que ofrece un elevado potencial de ahorro energético lo constituyen los sistemas de actuadores electromecánicos o fly-by-wire. En términos de reducción del peso, comparados con los sistemas hidráulicos, pueden reducir el consumo de combustible otro 3-4 por ciento, dice Haacker, de la IATA.

«Fly-by-wire es un concepto que, básicamente, fue desarrollado por SKF junto con Airbus, pero su uso se está generalizando, en aviones de negocios de Dassault e incluso Boeing, que instalará los sistemas en el futuro», dice Labouret. El principal argumento medioambiental es la reducción del peso, pero el sistema de aceleración por cable throttle-by-wire también ofrece ahorros importantes en cuanto a consumo de combustible.

Según Labouret, la probable implantaciónde normas más estrictas de la UE respecto a las emisiones ha obligado a priorizar el desarrollo de aviones más ecológicos. «Si nos fijamos en la producción de CO2, la aviación es responsable de alrededor de un 2 por ciento de las emisiones totales», indica. «Lo que preocupa a la gente es el crecimiento rápido del transporte aéreo. Según las previsiones, dentro de 6 años, la aviación representará el 6 por ciento de las emisiones. Eso plantea un problema. La UE habla de imponer una reducción del 50 por ciento de las emisiones». Racionalizando los aeropuertos, con rutas aéreas más directas y modificando los patrones de vuelo, se conseguirá aproximadamente la mitad de esta reducción; la otra mitad se tendrá que buscar en mejoras del diseño de los aviones y motores. «Es un buen momento para posicionar a SKF en este campo», dice Labouret.

Reducción de peso del Airbus A380

SKF Aerospace ha trabajado estrechamente con clientes como Airbus en su nuevo avión A380 de 555 plazas, el avión de pasajeros más grande del mundo. El equipo de diseño del A380 se guió por el principio de que por cada 10 kilogramos menos de peso se ahorraría casi medio litro de combustible por hora de vuelo. Soluciones SKF desde rodamientos de titanio hasta barras de control de material compuesto y sistemas actuadores fly-by-wire redujeron el peso en casi dos toneladas, lo que se traduce en un ahorro de combustible de casi 100 litros/hora en un avión comercial de largo recorrido.

Los rodamientos de titanio de SKF se utilizan en el tren de aterrizaje, el bastidor del motor y los alerones. Sólo en el tren de aterrizaje, se consiguió reducir el peso en 110 kilogramos por avión más otros 90 kilogramos en la estructura y los flaps. En conjunto, esto suma casi 10 litros de combustible ahorrados por hora de vuelo. Las barras de material compuesto de SKF permitieron reducir el peso hasta un 40 por ciento, con un ahorro total de 111 kilogramos en todo el avión, lo que equivale a un ahorro de unos cinco litros de combustible por hora.

La contribución del sistema fly-by-wire es más sustancial. Comparados con los sistemas hidráulicos, los actuadores electromecánicos de SKF redujeron el peso en unos 1.600 kilos, lo que ahorra más de 75 litros de combustible por hora de vuelo.

Throttle-by-wire

Los fabricantes de aviones de negocios buscan continuamente formas de incrementar el valor y el rendimiento de sus aviones y así lograr una ventaja competitiva. En este campo, SKF ha desarrollado el sistema throttle-by-wire, una palanca electromecánica que controla la potencia del motor. «El sistema está diseñado para optimizar el control de la potencia del motor y generar un ahorro de combustible», dice Gilles Labouret, responsable de marketing de SKF Aerospace. «La idea es optimizar la potencia del avión en función de las necesidades, lo que permite reducir el consumo en torno al 5 por ciento. Si se instalara en todos los aviones de negocios, el ahorro sería importante».

Previsión del ahorro energético de aviones de negocios equipados con el sistema throttle-by-wire de SKF (suponiendo una cantidad global de aviones de negocios de 25.000 unidades):

– Ahorro de combustible por hora de vuelo por avión: 100 litros

– Ahorro de combustible por avión por año: 50.000 litros

– Ahorro de combustible por avión a lo largo de su vida útil: 1 millón de litros

– Ahorro de combustible para 25.000 aviones a lo largo de su vida útil: 25.000 millones de litros