El modelo generalizado de SKF de vida útil de rodamientos híbridos

Recientemente, SKF introdujo el concepto de Modelo generalizado de vida útil de rodamientos (Generalized Bearing Life Model, GBLM) [1]. Desde entonces, la empresa ha continuado trabajando en rodamientos para aplicaciones especiales y en la validación experimental del modelo. Una aplicación apropiada de este modelo es el cálculo de la vida nominal de los rodamientos híbridos. Estos rodamientos poseen aros de acero y elementos rodantes de cerámica de nitruro de silicio (Si3N4).

Los rodamientos híbridos se utilizan en aplicaciones expuestas a condiciones de funcionamiento duras, por ejemplo, bajo lubricación deficiente y/o con niveles de contaminación elevados [2], [3]. Debido a la mayor rigidez del material cerámico, en un rodamiento híbrido la superficie de contacto herciana es ligeramente inferior, lo que conlleva una presión de contacto y una tensión subsuperficial mayores en comparación con los rodamientos completamente de acero de geometría equivalente. En principio, esto debería causar una reducción de la vida a fatiga del rodamiento. No obstante, se ha observado que, en aplicaciones típicas, los rodamientos híbridos duran más. ¿Qué explicación tiene este extraño comportamiento? ¿Cómo modelizarlo? El presente artículo aborda estas cuestiones y muestra también que el modelo GBLM de SKF –que ahora se ha lanzado para rodamientos híbridos– puede modelizarse y explicar bien las observaciones obtenidas en la práctica.

Los rodamientos híbridos poseen aros fabricados de acero especial para rodamientos y elementos rodantes de nitruro de silicio (Si3N4) de calidad para rodamientos (fig. 1). El nitruro de silicio es un material cerámico (es decir, no metálico) caracterizado por elevada dureza, alto módulo de elasticidad, resistencia química y a altas temperaturas, baja densidad, y una conductividad y ductilidad deficientes. Debido a que es un excelente aislante eléctrico, los rodamientos híbridos pueden usarse para aislar efectivamente entre el soporte y el eje, lo mismo en motores de CA que de CC, así como en generadores eléctricos. Funcionan bien bajo condiciones de lubricación deficiente y con contaminación de sólidos en comparación con los rodamientos completamente de acero, aun cuando, bajo la misma carga, la tensión de contacto es más elevada (debido a la mayor rigidez de los elementos rodantes de cerámica).

Además, tienen capacidad para velocidades más altas y, en la mayoría de los casos, bajo las mismas condiciones de funcionamiento, ofrecen una vida útil mucho más larga que los rodamientos completamente de acero de igual tamaño. Los rodamientos híbridos también funcionan extraordinariamente bien en grandes aceleraciones, o en condiciones de vibración u oscilación. En aplicaciones de alta velocidad como husillos de máquinas herramienta y turbocompresores, puede ser necesaria una geometría de rodamiento, materiales y sistemas de lubricación especiales. Las expectativas son que esta tendencia continúe, y muchas otras aplicaciones industriales modernas descubran y se aprovechen de las excepcionales capacidades de los rodamientos híbridos.

El uso de la cerámica como material de rodamientos se propuso por primera vez durante la década del sesenta en los rodamientos expuestos a temperaturas extremas en aplicaciones aeronáuticas y espaciales. Mediante ensayos de fatiga por contacto rodante con otros componentes, se determinó que el nitruro de silicio de máxima densidad prensado en caliente poseía las mejores características de resistencia a la fatiga por contacto rodante (rolling contact fatigue, RCF) en comparación con otros materiales cerámicos. También se constataron variaciones significativas en el rendimiento a la fatiga de lotes de producción aparentemente idénticos de bolas de nitruro de silicio. En la década del ochenta, Lorösch et al. (1980) [4] realizaron ensayos de vida a fatiga en rodamientos híbridos de bolas de contacto angular. Utilizando bolas de nitruro de silicio de la mejor calidad disponible, comprobaron que su resistencia a la fatiga por contacto rodante (RCF) era comparable a la de los rodamientos completamente de acero sometidos a ensayos bajo la misma carga, a pesar de un 12% de aumento en la presión de contacto constatada en los rodamientos híbridos. Sin embargo, un ensayo adicional de un segundo lote de bolas de nitruro de silicio demostró una vida a fatiga deficiente, lo que indica la importancia crucial de la calidad de las bolas de cerámica para conseguir un buen rendimiento en la vida a fatiga.

A lo largo de los años, la calidad y confiabilidad de los elementos rodantes de cerámica ha aumentado sustancialmente. La introducción de métodos de ensayos no destructivos (non-destructive evaluation, NDE), combinada con el avance continuo de la tecnología de pureza y sinterización del nitruro de silicio permitió finalmente a los ingenieros desarrollar bolas de nitruro de silicio con un rendimiento de RCF más constante y confiable, Galbato et al. (1992) [5]. Por ello, durante la década del noventa, hubo un crecimiento significativo en el uso de rodamientos híbridos en husillos de máquinas herramienta de alta velocidad, con beneficios significativos en la capacidad a velocidades altas y de precisión de estos componentes mecánicos, Cundill (1993) [6]. La fig. 2 muestra los avances en la resistencia a la fatiga de las cerámicas, Cundill (1990) [7], atribuida a una mejora en la sinterización del prensado en caliente y la reducción continua de porosidades, y menos defectos en la superficie en todo el proceso de fabricación (que entonces pudo controlarse mediante ensayos no destructivos, NDE).

Objetivo de la labor actual

Un repaso del desarrollo de los rodamientos híbridos revela que, durante los últimos 20 años, los avances en la resistencia a la fatiga del nitruro de silicio de calidad para rodamientos han sido enormes. El rendimiento de fatiga por contacto rodante (RCF) de las bolas de nitruro de silicio ha aumentado cien veces desde principios de la década del ochenta. Los ensayos de vida a fatiga de los rodamientos híbridos también muestran inequívocamente que los elementos rodantes de cerámica son el componente más confiable en un sistema de rodamientos. No obstante, el impacto del aumento del 12% en la presión de contacto presente en los rodamientos híbridos es una característica que puede observarse en condiciones de funcionamiento, donde la fatiga por contacto subsuperficial es el mecanismo de daños predominante en el rendimiento del rodamiento. La fig. 3a muestra el diagrama de probabilidad de Weibull de los ensayos de resistencia realizados por Forster et al. [8] en rodamientos híbridos y completamente de acero sometidos a ensayos en iguales condiciones. El diagrama muestra que, bajo cargas pesadas y en condiciones de lubricación favorables, el tipo de fatiga subsuperficial es el dominante en el rendimiento a la fatiga del rodamiento. Por ello, los rodamientos híbridos que están sometidos a una presión de contacto elevada (3,5 GPa) generan una mayor probabilidad de avería durante un cierto tiempo de funcionamiento, en comparación con la versión de referencia completamente de acero que funcionaba a una presión de 3,1 GPa. (Nota: esto se ha obtenido con una relevancia estadística débil, dada la extensión del solape de la barra de confianza del 90%, tal como se muestra en el diagrama de Weibull de la fig. 3a).

La fig. 3b muestra el diagrama de probabilidad de Weibull de los ensayos de resistencia realizados por Chiu et al. [9] comparando los rodamientos híbridos y completamente de acero bajo las mismas condiciones de ensayo. El ensayo se realizó con una carga más ligera, y originó una presión de contacto herciana máxima de 2,6 GPa en la versión híbrida y de 2,3 GPa en la versión completamente de acero. El ensayo se realizó bajo condiciones medioambientales desafiantes: alta temperatura, caminos de rodadura que funcionan con aceite contaminado con partículas medioambientales y de película delgada para simular las condiciones de lubricación de la aplicación.

La fig. 3b muestra el diagrama de probabilidad de Weibull de los ensayos de resistencia realizados por Chiu et al. [9] comparando los rodamientos híbridos y completamente de acero bajo las mismas condiciones de ensayo. El ensayo se realizó con una carga más ligera, y originó una presión de contacto herciana máxima de 2,6 GPa en la versión híbrida y de 2,3 GPa en la versión completamente de acero. El ensayo se realizó bajo condiciones medioambientales desafiantes: alta temperatura, caminos de rodadura que funcionan con aceite contaminado con partículas medioambientales y de película delgada para simular las condiciones de lubricación de la aplicación.

Enfoque de modelización generalizada

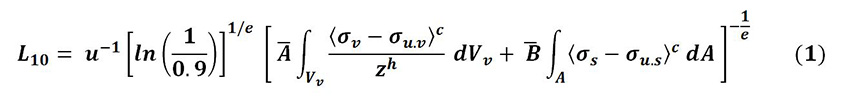

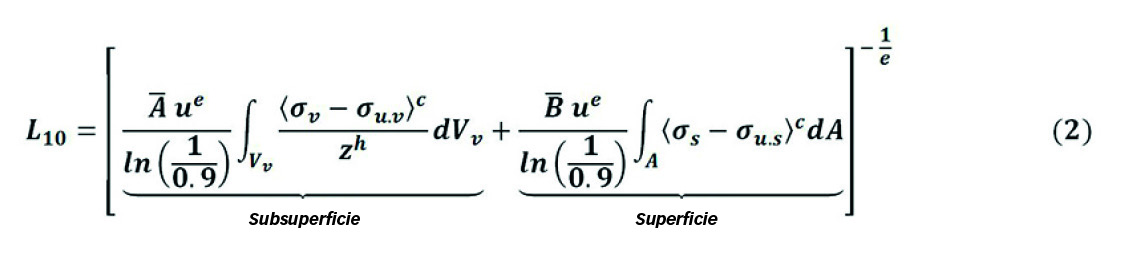

En [1] se formuló una ecuación de vida generalizada con términos separados para la superficie y subsuperficie (fig. 4). Obsérvese que la vida L del rodamiento en número de revoluciones puede estar relacionada con el número de ciclos de carga N por la relación L=N/u, en donde u es el número de ciclos de carga que se producen en cada revolución.

En la vida nominal de los rodamientos, se adopta una pendiente estandarizada de la estadística de Weibull. Podemos determinar que e. L10 es el 10% de la vida útil del rodamiento, lo cual implica el 90% de la supervivencia del rodamiento S=0,9, y la ecuación de la vida útil del rodamiento puede escribirse como (1):

La ecuación (1) representa la base de un modelo generalizado de vida útil de los rodamientos que separa explícitamente la acumulación de daños superficiales de la fatiga subsuperficial. El término de subsuperficie de la ecuación (1), representado por la integral de volumen, puede resolverse con métodos de fatiga por contacto rodante establecidos tal como se explica en la referencia [1].

Sin embargo, el término de superficie determinado por la integral de área de la ecuación (1) debe cuantificarse de una manera radicalmente diferente. Su determinación requiere calcular los daños originados por las correspondientes condiciones de tensión de la superficie del camino de rodadura durante una variedad de condiciones de funcionamiento que puede experimentar el rodamiento.

Esta tarea es compleja, pero ofrece la posibilidad de considerar sistemáticamente, al calcular la vida nominal de los rodamientos híbridos, el fenómeno tribológico que caracteriza las características de rendimiento y resistencia del contacto cerámica-acero del camino de rodadura, tal como se describe en [2].

Supervivencia de la superficie de la interfaz cerámica-acero

La ecuación (1) puede rescribirse de una forma que indique claramente la separación entre la contribución de la superficie del camino de rodadura con la vida útil del rodamiento: ecuación (2).

En un tamaño de rodamiento determinado y excluyendo términos constantes, los daños por fatiga en la superficie de la ecuación (2) son una función directa de los efectos combinados de las condiciones de tensión que han afectado la superficie del camino de rodadura por el contacto de rodadura: ecuación (3).

La determinación de la integral de daños superficiales (3) puede llevarse a cabo integrando la tensión originada en la superficie del camino de rodadura como resultado de diversas condiciones de funcionamiento en el rodamiento.

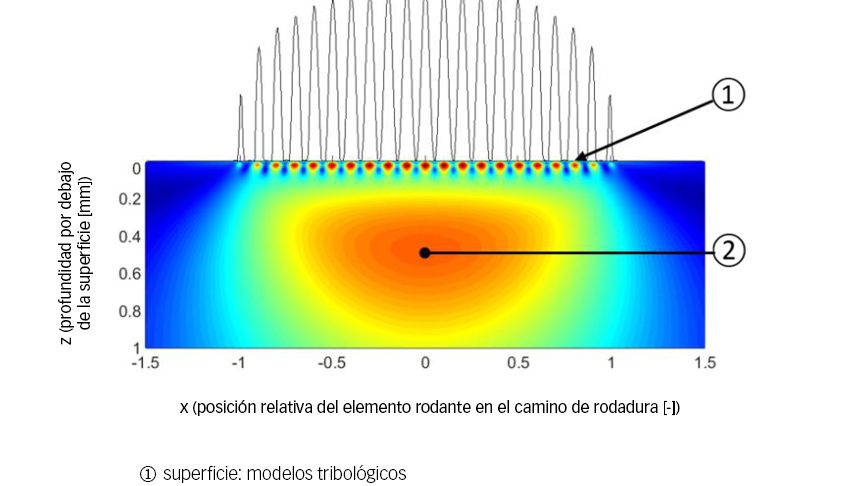

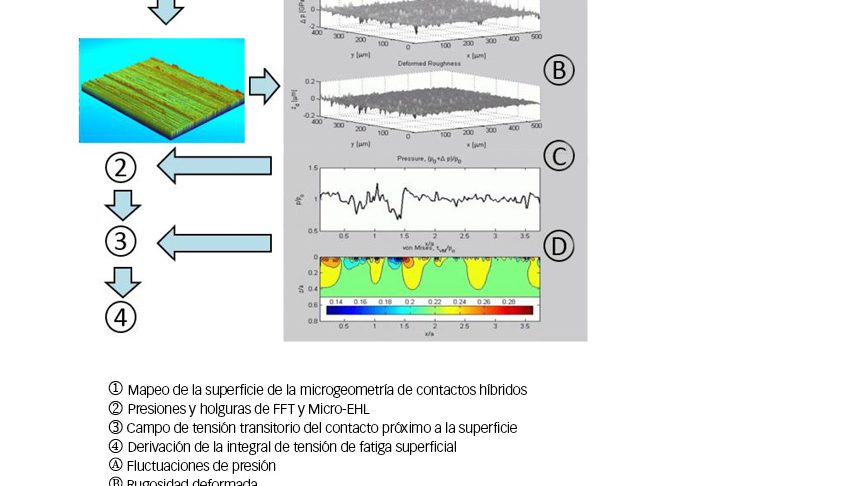

En la formulación actual, la tensión superficial y la acumulación de daños pueden tratarse con modelización avanzada de la deformación de la superficie para contactos rugosos de deslizamiento rodante y lubricación elastohidrodinámica, es decir, modelos Micro-EHL, Morales-Espejel et al. [10]. Este enfoque también puede abordar condiciones de lubricación de capa límite y presencia de indentaciones, y precisa el uso de muestras de área 3D de la rugosidad del camino de rodadura (incluida la microgeometría de indentación) (fig. 5).

El uso de análisis avanzados de tensiones superficiales basados en Micro-EHL puede ocupar tiempo y ser poco factible para el cálculo general de la vida nominal de rodamientos. Por ello, se realizó un estudio paramétrico para derivar una ecuación analítica simplificada, a fin de permitir un cálculo rápido de los daños por fatiga superficial de rodamientos híbridos para condiciones de funcionamiento determinadas de la aplicación. Para este estudio paramétrico, se recopilaron varias topografías de superficie usando mediciones de interferometría óptica del camino de rodadura (fig. 5).

Para esta labor, se recopilaron alrededor de 100 muestras de rodamientos híbridos de rodillos, radiales y rígidos de contacto angular. El muestreo incluía caminos de rodadura de rodamientos que se hicieron funcionar bajo distintas condiciones medioambientales, es decir, condiciones de lubricación limpia y contaminada.

De las microgeometrías superficiales recopiladas, se realizaron varias simulaciones numéricas de integral de tensiones de fatiga superficial de contactos híbridos. El efecto de la contaminación de lubricante se incluyó en las simulaciones teniendo en cuenta la presencia de topografías de indentación y tracciones de superficie local. En las simulaciones numéricas, las condiciones de lubricación del rodamiento se modelizaron realizando las simulaciones de Micro-EHL transitorias del contacto rodante para diferentes espesores de película lubricante.

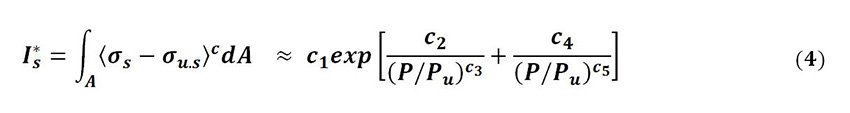

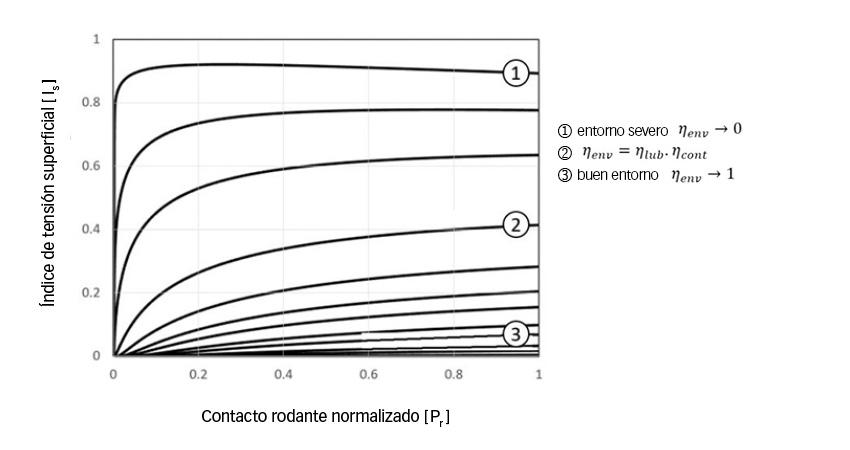

Los resultados numéricos del estudio paramétrico de la integral de tensiones superficiales de los rodamientos híbridos indicaban la posibilidad de representar esta cantidad usando una formulación analítica. Se comprobó que todos los resultados numéricos podían calcularse de forma aproximada mediante una función exponencial. Fundamentalmente, esta función depende de dos parámetros principales, la carga relativa P/Pu del contacto rodante y el factor de lubricación medioambiental de la aplicación de rodamiento, ηenv = ηlub ∙ ηcont, con la ecuación (4):

Los términos c1⋯cn de la ecuación (4) dependen de las condiciones medioambientales de la aplicación (ηenv), que pueden obtenerse directamente de los factores de lubricación (ηlub) y contaminación (ηcont) usados en la aplicación de rodamientos.

Aplicación del modelo

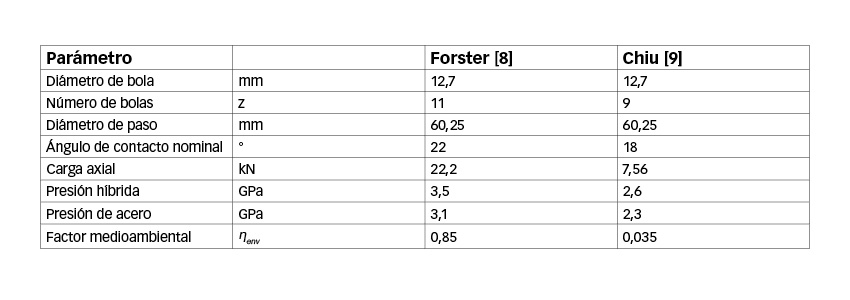

El modelo generalizado de ecuación de la vida útil de los rodamientos (4) puede aplicarse para representar los datos de ensayos de resistencia de Forster [8] y Chiu [9] antes mencionados.

Los ensayos se realizaron en rodamientos de bolas de contacto angular del tamaño 7208. Se sometieron a ensayos un total de 40 rodamientos híbridos, y se produjeron 12 averías. En las versiones completamente de acero, se sometieron a ensayos de resistencia 32 rodamientos, y se produjeron 21 averías. Los detalles geométricos de las muestras sometidas a ensayos y condiciones de carga y tensiones usadas en los ensayos de resistencia se muestran en la Tabla 1.

Una diferencia importante entre los dos ensayos tiene que ver con las condiciones de carga y el entorno de lubricación en los que se realizaron los ensayos. En el caso de los ensayos de resistencia de Forster, la carga era más pesada, lo que generaba una presión de contacto herciana de 3,5 GPa en la versión de rodamiento híbrido. El sistema de circulación del aceite iba provisto de una buena filtración. Además, las condiciones de lubricación eran buenas, con un valor kappa de alrededor de 2,5. El factor medioambiental de GBLM resultante de las condiciones de lubricación determinadas es entonces ηenv=0,85. Esto ocasiona un valor bajo del índice de tensiones superficiales. De hecho, bajo las condiciones de funcionamiento determinadas, la fatiga subsuperficial controla el rendimiento del contacto rodante. Por ello, las condiciones de funcionamiento del ensayo de Forster son ventajosas para la versión del rodamiento 7208 completamente de acero, que trabaja a una tensión herciana inferior, de 3,1 GPa y, en consecuencia, generará menores daños por fatiga por ciclo de rodadura.

En el caso del ensayo de resistencia de Chiu, la carga aplicada era significativamente menor, lo que conducía a una tensión herciana máxima de 2,6 GPa en la versión de rodamiento híbrido. La temperatura de funcionamiento de los ensayos era superior (150 oC), lo que proporcionaba condiciones de lubricación poco favorables al rodamiento. Además, los ensayos se realizaron con defectos inducidos en el camino de rodadura para reproducir las condiciones de contaminación típicas reinantes en muchas aplicaciones de rodamientos. Esto se obtuvo con un rodaje de 15 minutos de los rodamientos en aceite con 2,5 ppm de partículas de óxido de aluminio de un tamaño de 20 µm. El factor medioambiental de GBLM resultante que caracteriza las condiciones de funcionamiento determinadas es, en este caso, bajo, es decir, ηenv=0,035.

En el caso del ensayo de resistencia de Chiu, con las condiciones medioambientales y de carga determinadas, el papel desempeñado por la resistencia a la fatiga superficial domina la supervivencia del rodamiento. En otras palabras, hay un alto índice de tensiones superficiales, por lo que la fatiga superficial controlará el rendimiento a la fatiga del rodamiento. Aquí el índice de tensión superficial desarrollado específicamente para los rodamientos híbridos jugará a favor del rendimiento a la fatiga de los rodamientos híbridos, lo que compensará la tensión herciana superior (2,6 GPa) presente en el contacto cerámica-acero.

Las condiciones de funcionamiento arriba mencionadas del ensayo de resistencia de rodamientos híbridos se introdujeron en un código de cálculo ad hoc de la vida útil de rodamientos, con la implementación del modelo generalizado de vida útil de rodamientos según la ecuación (4). El rendimiento de vida útil del rodamiento 7208, versión completamente de acero, también se calculó usando una versión equivalente del GBLM, tal como se expone en Morales-Espejel [1]. Los resultados de la vida a fatiga del 10% calculada correspondientes a las diferentes versiones de ensayo y rodamiento se presentan en los diagramas de Weibull de las figs. 7a y 7b. Las vidas útiles de resistencia pronosticadas en millones de revoluciones se muestran en los diagramas con las líneas verticales delgadas etiquetadas en concordancia con la versión de rodamiento correspondiente del cálculo.

El examen de los resultados del modelo GBLM, relacionados con los resultados del ensayo de Forster, se presentan en la fig. 7a. El diagrama muestra que las vidas a fatiga pronosticadas en las versiones híbridas y completamente de acero quedan alrededor del extremo inferior del intervalo de confianza del 90% de la probabilidad de avería del 10% de los resultados de los ensayos de resistencia. Esto significa que los ensayos de resistencia de Forster validan los resultados del modelo GBLM con un alto grado de relevancia estadística.

Los resultados del modelo relacionados con los ensayos de resistencia de Chiu se presentan en la fig. 7b. En este caso, el pronóstico tiene un menor grado de relevancia estadística. Esto puede deberse al bajo número de averías obtenido en la versión híbrida y a una avería prematura que afecta los resultados de los ensayos en rodamientos completamente de acero. No obstante, todos los resultados de GBLM de resistencia de rodamientos quedan muy por debajo del L10,50 experimental y son plenamente coherentes con las observaciones experimentales. En realidad, el modelo indicaba la capacidad de representar satisfactoriamente la vida a fatiga por contacto rodante significativamente más prolongada de la versión híbrida. Ello a pesar de la mayor presión de contacto presente en este rodamiento durante el ensayo.

Resumen y conclusiones

Los avances sustanciales en la mejora de la calidad de las cerámicas para rodamientos han permitido que los ejemplares híbridos sean confiables y efectivos, especialmente en condiciones tribológicas duras (lubricación deficiente y/o alta contaminación). Por tanto, ahora la vida nominal de este tipo de rodamientos puede pronosticarse confiablemente. Para calcular la vida nominal de los rodamientos híbridos, se ha aplicado el modelo generalizado de SKF de vida útil de rodamientos (GBLM) que permite separar las supervivencias de la superficie y subsuperficie. SKF ha desarrollado un modelo y una herramienta computarizada para este cálculo. Dicho modelo se ha aplicado con fines de demostración en dos series de ensayos de resistencia publicados, que muestran resultados contrarios a lo que podría intuirse. En un caso (bien lubricado, limpio y con carga pesada), el rodamiento híbrido muestra un rendimiento inferior al de sus equivalentes completamente de acero, mientras que en otro caso (con menos carga, pero deficientemente lubricados y más contaminados), el rodamiento híbrido muestra un rendimiento superior. Solo el GBLM, un modelo que puede separar las supervivencias de la superficie y de la subsuperficie, puede reproducir esos resultados.

Las siguientes conclusiones pueden resumirse de la siguiente manera:

- El cálculo de la fatiga por contacto rodante de los rodamientos híbridos requiere calcular la fatiga subsuperficial, que es menos favorable en los rodamientos híbridos, y la fatiga superficial, que es sustancialmente más favorable en el caso de los rodamientos híbridos.

- Al separar las supervivencias de la superficie y la subsuperficie, el GBLM de SKF puede equilibrar los dos mecanismos de daños por fatiga y proporciona una buena descripción del comportamiento de RCF de los rodamientos híbridos.

- SKF ha desarrollado e implementado herramientas computarizadas para el cálculo de la vida nominal del GBLM de SKF para los rodamientos híbridos. Por ello, los clientes ahora pueden aprovechar plenamente las aplicaciones de rodamientos híbridos.

Referencias

[1] Morales-Espejel, G.E., Gabelli, A. A Major Step Forward in Life Modelling, SKF Evolution #4, 2015, págs. 21-27.

[2] Vieillard, C., Brizmer, V., Kadin, Y., Morales-Espejel, G.E., Gabelli, A., Benefits of Hybrid Bearings in Severe Conditions, SKF Evolution #3, 2017, págs. 21-26.

[3] Morales-Espejel, G.E., Hauleitner, R., Wallin, H. H., Pure Refrigerant Lubrication Technology in Oil Free Centrifugal Compressors, SKF Evolution #1, 2017, págs. 26-30.

[4] Lorösch, H.K., Vay, J., Weigand, R., Gugel, E., Kessel, H., (1980). Fatigue Strength of silicon nitride for high-speed rolling bearings, Transactions of ASME, J. of Engineering for Power, vol. 102, 128-131.

[5] Galbato, A.T., Cundill, R.T., Harris, T.A., (1992). Fatigue Life of Silicon Nitride Balls, Lubrication Eng. 48 (11), 886–894.

[6] Cundill, R.T., (1993). High precision silicon nitride balls for bearings, Ball Bearing Journal, 241, págs. 26-32.

[7] Cundill, R.T. (1990). Material selection and quality for ceramic rolling elements, Proc. of Mech. Eng. Seminar, Rolling Element Bearings – Towards the 21st Century, págs. 31-40.

[8] Forster, N. H., Peters, S. M., Chin, H. A., Poplawski, J. V., and Homan, R. J., (2017). Applying Finite Element Analysis to Determine the Subsurface Stress and Temperature Gradient in Highly Loaded Bearing Contacts, Bearing Steel Technologies: 11th Volume, ASTM STP1600, J. M. Beswick, Ed., ASTM, West Conshohocken, PA, págs. 151–166.

[9] Chiu, Y. P., Pearson, P. K., Dezzani, M. and Daverio, H., (1996). Fatigue Life and Performance Testing of Hybrid Ceramic Ball Bearings, Lube Eng. 52, 3, 198-204.

[10] G.E. Morales-Espejel, V. Brizmer, (2011). Micropitting modelling in rolling-sliding contacts: application to rolling bearings, Tribol. Trans. 54 625–643.

![Fig. 2: Avances en resistencia a la fatiga de los elementos rodantes de cerámica [7]. Fig. 2: Avances en resistencia a la fatiga de los elementos rodantes de cerámica [7].](https://evolution.skf.com/wp-content/uploads/sites/5/2019/09/progress-of-fatigue-strength-in-ceramic-rolling-elements-fig2-sp-850x486.jpg)

![Fig. 3a: Resistencia de vida útil de rodamientos híbridos y completamente de acero del tamaño 7208 sometidos a ensayos a una presión herciana máxima de 3,5 GPa y 3,1 GPa, respectivamente, con una buena lubricación [8]. Fig. 3a: Resistencia de vida útil de rodamientos híbridos y completamente de acero del tamaño 7208 sometidos a ensayos a una presión herciana máxima de 3,5 GPa y 3,1 GPa, respectivamente, con una buena lubricación [8].](https://evolution.skf.com/wp-content/uploads/sites/5/2019/09/endurance-life-of-hybrid-and-all-steel-size-7208-bearings-fig3a-sp-1-850x486.jpg)

![Fig. 3b: Resistencia de vida útil de rodamientos híbridos y completamente de acero del tamaño 7208 sometidos a ensayos a una presión herciana máxima de 2,6 GPa y 2,3 GPa, respectivamente, en un entorno desafiante [9]. Fig. 3b: Resistencia de vida útil de rodamientos híbridos y completamente de acero del tamaño 7208 sometidos a ensayos a una presión herciana máxima de 2,6 GPa y 2,3 GPa, respectivamente, en un entorno desafiante [9].](https://evolution.skf.com/wp-content/uploads/sites/5/2019/09/endurance-life-of-hybrid-and-all-steel-size-7208-bearings-fig3b-sp-1-850x486.jpg)

![Fig. 7a: Resistencia de vida útil y vida útil calculada de rodamientos del tamaño 7208 sometidos a ensayos a una presión herciana máxima de 3,5 y 3,1 GPa (híbridos y completamente de acero, respectivamente) con buena lubricación [8]. Fig. 7a: Resistencia de vida útil y vida útil calculada de rodamientos del tamaño 7208 sometidos a ensayos a una presión herciana máxima de 3,5 y 3,1 GPa (híbridos y completamente de acero, respectivamente) con buena lubricación [8].](https://evolution.skf.com/wp-content/uploads/sites/5/2019/09/endurance-life-of-size-7208-bearings-fig7a-sp-2-850x486.jpg)

![Fig. 7b: Resistencia de vida útil y vida útil calculada de rodamientos del tamaño 7208 sometidos a ensayos a una presión herciana máxima de 2,6 y 2,3 GPa (híbridos y completamente de acero, respectivamente) en un entorno de lubricación desafiante [9]. Fig. 7b: Resistencia de vida útil y vida útil calculada de rodamientos del tamaño 7208 sometidos a ensayos a una presión herciana máxima de 2,6 y 2,3 GPa (híbridos y completamente de acero, respectivamente) en un entorno de lubricación desafiante [9].](https://evolution.skf.com/wp-content/uploads/sites/5/2019/09/endurance-life-of-size-7208-bearings-fig7b-sp-2-850x486.jpg)