Il modello generalizzato di durata SKF per cuscinetti ibridi

Di recente SKF ha introdotto il modello generalizzato di durata (GBLM, Generalized Bearing Life Model) per i cuscinetti volventi [1]. Da allora il lavoro è proseguito focalizzando l’attenzione su cuscinetti destinati ad applicazioni specifiche e sulla convalida sperimentale del modello. Un’applicazione ottimale di questo modello è il calcolo della durata teorica dei cuscinetti ibridi, ossia cuscinetti con anelli in acciaio e corpi volventi in materiale ceramico a base di nitruro di silicio (Si3N4).

I cuscinetti ibridi si utilizzano in condizioni estreme, ad esempio in applicazioni con scarsa lubrificazione e/o livelli elevati di contaminazione [2], [3]. A causa della maggiore rigidezza del materiale ceramico l’area di contatto hertziano è leggermente più piccola in un cuscinetto ibrido; di conseguenza la pressione di contatto e la sollecitazione sub-superficiale sono maggiori rispetto a quelle di un cuscinetto interamente in acciaio con una geometria equivalente. In linea di massima, questo dovrebbe causare una riduzione della durata a fatica del cuscinetto. Tuttavia, si è osservato che in applicazioni tipiche i cuscinetti ibridi hanno una durata maggiore. Come si spiega questo strano comportamento? Come modellarlo? Questo articolo risponde a questi quesiti e dimostra anche che il GBLM può modellare e spiegare le osservazioni sul campo. Il GBLM SKF per cuscinetti ibridi sta per essere reso disponibile.

I cuscinetti ibridi hanno anelli in acciaio e corpi volventi in nitruro di silicio (Si3N4) (fig. 1). Il nitruro di silicio è un materiale ceramico (ossia non metallico) caratterizzato da durezza elevata, modulo di elasticità elevato, resistenza alle alte temperature e agli agenti chimici, bassa densità e conducibilità e duttilità ridotte. Poiché il materiale ceramico a base di nitruro di silicio è un eccellente isolante elettrico, i cuscinetti ibridi si possono utilizzare per isolare in modo efficace l’alloggiamento dall’albero sia nei motori in c.a. e c.c. sia nei generatori elettrici. I cuscinetti ibridi offrono ottime prestazioni in condizioni di scarsa lubrificazione e in presenza di particelle di contaminante solide rispetto ai cuscinetti interamente in acciaio, anche se con lo stesso carico (a causa della più elevata rigidezza dei corpi volventi in ceramica) le sollecitazioni da contatto sono maggiori.

Inoltre, i cuscinetti ibridi presentano capacità di velocità più elevate e, nella maggior parte dei casi, offrono una maggiore durata di esercizio nelle stesse condizioni operative rispetto a cuscinetti interamente in acciaio delle stesse dimensioni. I cuscinetti ibridi offrono ottime prestazioni anche in condizioni di accelerazione, vibrazioni o oscillazioni elevate. Per applicazioni ad alta velocità come i turbocompressori e i mandrini delle macchine utensili, potrebbero essere necessari cuscinetti con geometria interna specifica. Si auspica che questa tendenza continui e che molte altre applicazioni industriali moderne scoprano e traggano vantaggio dalle capacità uniche offerte dai cuscinetti ibridi.

L’impiego di materiali ceramici fu proposto per la prima volta negli anni ‘60 per cuscinetti utilizzati a temperature estreme in applicazioni aerospaziali. Mediante test di fatica dei componenti è stato dimostrato che il nitruro di silicio pressato a caldo presenta le migliori caratteristiche di fatica da contatto di rotolamento rispetto ad altri materiali ceramici. Si sono riscontrate variazioni significative nelle prestazioni a fatica in lotti di produzione di sfere in nitruro di silicio apparentemente identici. Negli anni ‘80 Lorösch et al. (1980) [4] hanno eseguito dei test di durata a fatica di cuscinetti obliqui a sfere ibridi. Utilizzando sfere in nitruro di silicio della migliore qualità disponibile, hanno scoperto che la resistenza a fatica da contatto di rotolamento dei cuscinetti ibridi è paragonabile a quella dei cuscinetti interamente in acciaio sottoposti allo stesso carico, nonostante l’aumento del 12% della pressione di contatto presente nei cuscinetti ibridi. Tuttavia, con un altro test eseguito su un secondo lotto di sfere in nitruro di silicio si è ottenuta una durata a fatica ridotta, che evidenzia la criticità della qualità delle sfere in ceramica nel raggiungere prestazioni di durata a fatica ottimali.

Negli anni la qualità e l’affidabilità dei corpi volventi in ceramica sono migliorate in modo significativo. L’introduzione di metodi di valutazione non distruttiva (NDE, Non-Destructive Evaluation), in combinazione con il miglioramento continuo della purezza del materiale a base di nitruro di silicio e della tecnologia di sinterizzazione, ha infine consentito agli ingegneri di ottenere prestazioni a fatica da contatto di rotolamento affidabili e costanti per le sfere in nitruro di silicio, Galbato et al. (1992) [5]. Grazie a questo, negli anni ‘90 si è registrato un notevole incremento nell’impiego di cuscinetti ibridi nei mandrini delle macchine utensili ad alta velocità, con vantaggi considerevoli in termini di massime velocità raggiungibili e di precisione di questi componenti meccanici, Cundill (1993) [6]. La figura 2 mostra il miglioramento della resistenza a fatica della ceramica, Cundill (1990) [7], attribuibile al migliorato processo di pressatura isostatica a caldo (hot-pressing sintering) e alla continua riduzione delle porosità e dei difetti superficiali in tutto il processo di lavorazione (ora controllabile mediante test non distruttivi).

Obiettivo del presente studio

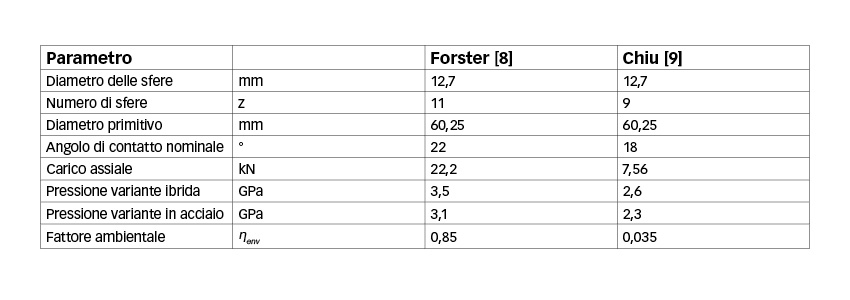

Analizzando il processo di sviluppo dei cuscinetti ibridi è emerso che la resistenza a fatica del nitruro di silicio per cuscinetti ha fatto progressi straordinari negli ultimi 20 anni. Fin dai primi anni ‘80 le prestazioni della fatica da contatto di rotolamento (RCF) delle sfere in nitruro di silicio hanno registrato un incremento di due ordini di grandezza. I test di durata a fatica dei cuscinetti ibridi hanno dimostrato in modo inequivocabile che l’elemento volvente in ceramica è il componente più affidabile del sistema cuscinetto. Tuttavia, l’impatto dell’aumento del 12% della pressione di contatto presente nei cuscinetti ibridi è una caratteristica che si può osservare in condizioni operative in cui la fatica da contatto sub-superficiale è il meccanismo di danneggiamento predominante nelle prestazioni del cuscinetto. La figura 3a mostra il cosiddetto probability plot di Weibull dei test di durata eseguiti da Forster et al. [8] su cuscinetti ibridi e cuscinetti interamente in acciaio sottoposti alle medesime condizioni. Il grafico mostra che, in condizioni di carico gravoso e in presenza di lubrificazione adeguata, la fatica sotto la superficie è predominante sulle prestazioni a fatica dei cuscinetti. Pertanto, i cuscinetti ibridi che sono sottoposti a una pressione di contatto elevata (3,5 GPa) hanno una probabilità di cedimento superiore in un dato tempo di attività, rispetto alla variante interamente in acciaio che funzionava a una pressione di 3,1 GPa. (Nota: questo si ottiene con una debole rilevanza statistica, data la sovrapposizione del 90% della barra di sicurezza, come mostrato nel grafico di Weibull della figura 3a.)

La figura 3b mostra il probability plot di Weibull dei test di durata eseguiti da Chiu et al. [9] paragonando cuscinetti ibridi e cuscinetti interamente in acciaio sottoposti alle medesime condizioni. Il test è stato eseguito con un carico inferiore, che ha generato una pressione di contatto hertziana massima di 2,6 GPa per la variante ibrida e di 2,3 GPa per quella interamente in acciaio. Il test è stato condotto in condizioni ambientali critiche: alta temperatura, film sottile di lubrificante e piste rodate con olio contaminato con particelle ambientali per simulare le condizioni di lubrificazione effettive dell’applicazione.

Generalized modelling approach

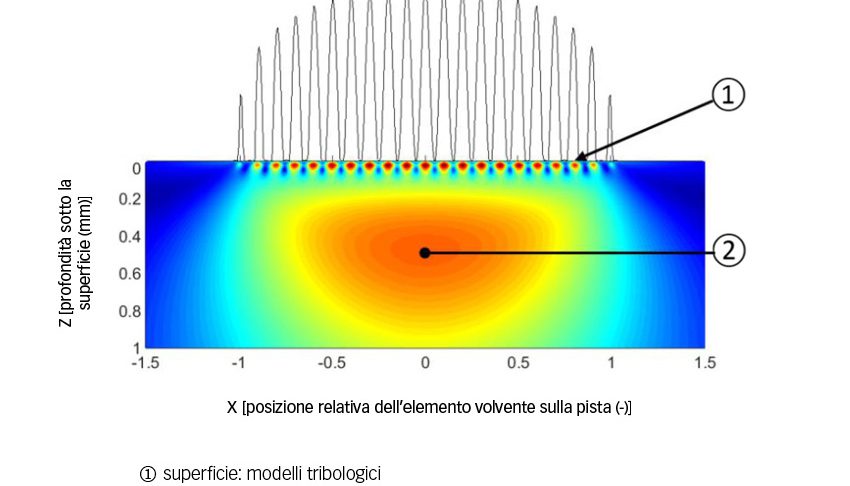

In [1] è stata stabilita un’equazione della durata generalizzata con termini separati per superficie e area sotto la superficie (fig. 4). Si noti che la durata L del cuscinetto espressa in numero di giri può essere legata al numero di cicli di carico N mediante la relazione L=N/u, dove u è il numero di cicli di carico per ciascun giro.

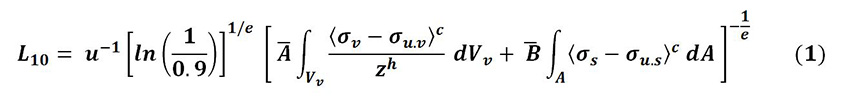

Nella valutazione della durata dei cuscinetti si adotta una pendenza standardizzata della statistica di Weibull. Si può definire e. L10 la durata del 10% del cuscinetto, che implica il 90% della sopravvivenza del cuscinetto S=0,9; l’equazione della durata può quindi essere scritta come equazione (1):

L’equazione (1) rappresenta la base di un modello generalizzato di durata dei cuscinetti, che separa in modo esplicito l’accumulo dei danneggiamenti superficiali dalla fatica sub-superficiale. Il termine riguardante la fatica sub-superficiale dell’equazione (1), rappresentato dall’integrale del volume, può essere calcolato utilizzando metodi di fatica da contatto di rotolamento stabiliti, come spiegato nel riferimento [1].

Tuttavia, il termine riguardante la superficie, dato dall’integrale dell’area di equazione (1), deve essere calcolato in modo completamente diverso. Per la sua valutazione è necessario stimare il danneggiamento originato dalle condizioni di sollecitazione effettive della superficie della pista nelle diverse condizioni operative in cui può trovarsi il cuscinetto.

Si tratta di un’attività complessa, che però consente di esaminare attentamente, nella valutazione della durata dei cuscinetti ibridi, i fenomeni tribologici che caratterizzano le prestazioni e la durata del contatto ceramica-acciaio nelle piste, come descritto in [2].

Durata superficiale dell’interfaccia ceramica-acciaio

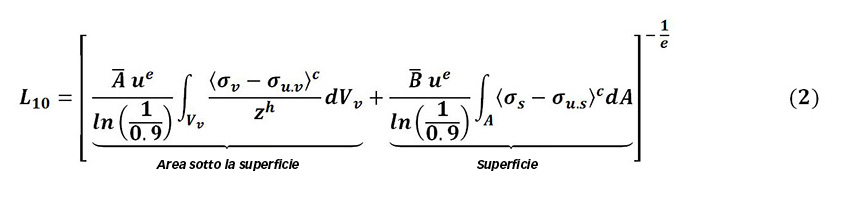

L’equazione (1) può essere riscritta in una forma che indichi chiaramente la separazione tra il contributo della superficie della pista e la durata del cuscinetto: equazione (2).

Per una data dimensione del cuscinetto ed escludendo termini costanti, il danneggiamento da fatica superficiale di equazione (2) è una funzione diretta degli effetti combinati delle condizioni di sollecitazione presenti sulla superficie della pista durante il rotolamento: equazione (3).

La risoluzione dell’integrale dei danneggiamenti superficiali (3) si può ottenere integrando le sollecitazioni superficiali della pista risultanti da diverse condizioni operative del cuscinetto.

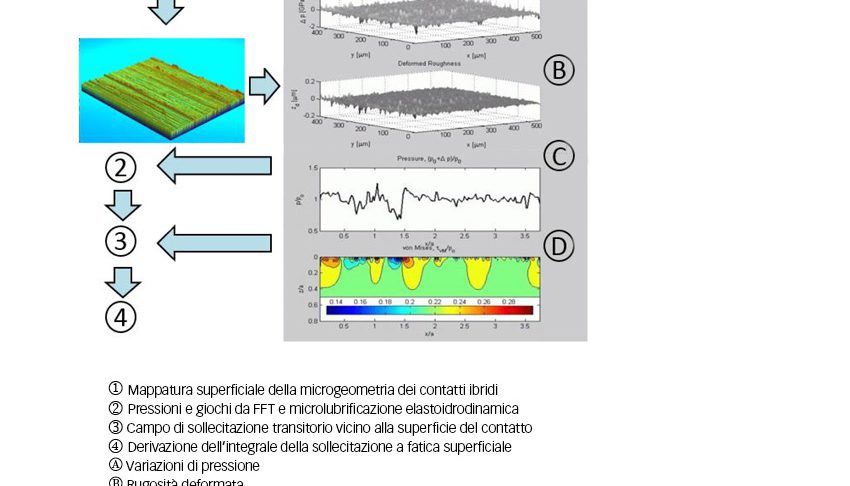

Nella formulazione attuale l’accumulo di danneggiamenti e sollecitazioni superficiali può essere trattato utilizzando modelli di affaticamento superficiale avanzati per contatti irregolari di rotolamento/strisciamento con lubrificazione elastoidrodinamica, ossia modelli con microlubrificazione elastoidrodinamica, Morales-Espejel et al. [10]. Questo approccio inoltre può gestire condizioni di lubrificazione limite e la presenza di improntature e richiede l’utilizzo di campioni di aree 3D della rugosità della pista (inclusa la microgeometria delle indentature) (fig. 5).

L’utilizzo di analisi avanzate delle sollecitazioni superficiali basate su microlubrificazione elastoidrodinamica può richiedere tempo ed essere poco pratica per calcolare la durata teorica generale dei cuscinetti. Pertanto, è stato condotto uno studio parametrico per ricavare un’equazione analitica semplificata e consentire di stimare rapidamente i danneggiamenti da fatica superficiale dei cuscinetti ibridi in determinate condizioni operative dell’applicazione. Per questo studio parametrico sono state raccolte diverse topografie superficiali utilizzando misure di interferometria ottica 3D della pista del cuscinetto (fig. 5).

Per questo studio sono stati raccolti circa 100 campioni di piste di cuscinetti ibridi radiali rigidi, obliqui e a rulli cilindrici. I campioni includevano anche piste di cuscinetti rodate in condizioni ambientali differenti, ossia in condizioni di lubrificazione pulita e in presenza di contaminazione.

Dalle microgeometrie superficiali raccolte sono state realizzate numerose simulazioni numeriche dell’integrale della sollecitazione a fatica superficiale dei contatti ibridi. L’effetto della contaminazione del lubrificante è stato incluso nelle simulazioni tenendo conto della presenza di topografie di indentature e di trazioni superficiali locali. Nelle simulazioni numeriche le condizioni di lubrificazione del cuscinetto sono state modellate eseguendo simulazioni transitorie della microlubrificazione elastoidrodinamica del contatto di rotolamento per film di lubrificante con spessori diversi.

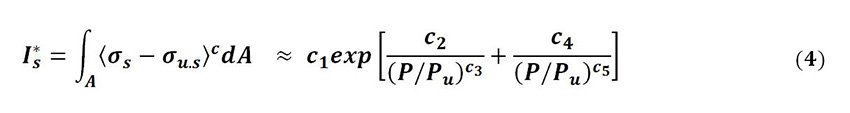

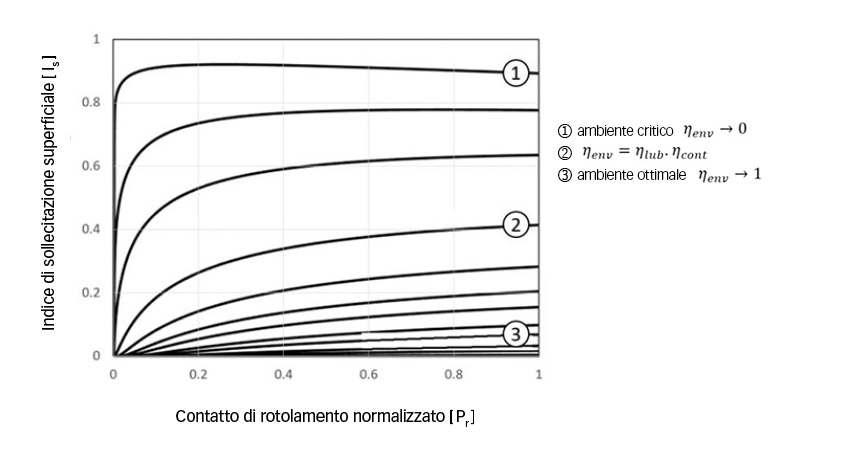

I risultati numerici dello studio parametrico dell’integrale della sollecitazione superficiale dei cuscinetti ibridi hanno dimostrato che è possibile rappresentare questa quantità utilizzando una formula analitica. È emerso che tutti i risultati numerici potevano essere approssimati mediante una funzione esponenziale. Essenzialmente questa funzione dipende da due parametri principali: il carico relativo Pr = P/Pu del contatto di rotolamento e il fattore di lubrificazione ambientale dell’applicazione dei cuscinetti ηenv = ηlub ∙ ηcont, equazione (4):

I termini c1⋯cn dell’equazione (4) dipendono dalle condizioni ambientali dell’applicazione (ηenv), che si possono ottenere direttamente dai fattori di lubrificazione (ηlub) e di contaminazione (ηcont) utilizzati nell’applicazione dei cuscinetti.

Applicazione del modello

Il modello generalizzato di durata di equazione (4) può essere applicato per rappresentare i dati dei test di durata di Forster [8] e Chiu [9] illustrati in precedenza.

I test sono stati condotti su cuscinetti obliqui a sfere 7208. In totale sono stati testati 40 cuscinetti ibridi, 12 dei quali hanno mostrato cedimenti. Per la variante interamente in acciaio sono stati sottoposti a test di durata 32 cuscinetti, 21 dei quali hanno mostrato cedimenti. I dettagli geometrici del campione di prova e le relative condizioni di carico e sollecitazione utilizzate nei test di durata sono indicati nella Tabella 1.

La differenza principale tra i due test è correlata alle condizioni di carico e all’ambiente di lubrificazione in cui sono stati condotti i test. Nel caso dei test di durata di Forster il carico era maggiore, con una conseguente pressione di contatto hertziana di 3,5 GPa per la variante di cuscinetti ibridi. L’impianto per la circolazione dell’olio era dotato di un ottimo sistema di filtraggio. Inoltre le condizioni di lubrificazione erano eccellenti, con un valore kappa di circa 2,5. Il fattore ambientale del GBLM risultante da tali condizioni di lubrificazione è pertanto ηenv=0,85. Questo origina un valore basso dell’indice di sollecitazione superficiale. Sicuramente nelle condizioni operative date la fatica sub-superficiale controlla le prestazioni del contatto di rotolamento. Pertanto le condizioni operative dei test di Forster sono a vantaggio della variante di cuscinetti interamente in acciaio 7208, che funziona a una sollecitazione hertziana inferiore di 3,1 GPa e pertanto produce meno danneggiamenti da fatica per ciclo di rotolamento.

Nel caso dei test di durata di Chiu il carico applicato era decisamente inferiore, con una conseguente pressione di contatto hertziana massima di 2,6 GPa per la variante di cuscinetti ibridi. La temperatura di esercizio dei test era più elevata (150 oC) e offriva condizioni di lubrificazione meno favorevoli al cuscinetto. Inoltre i test sono stati condotti con difetti delle piste indotti per riprodurre le condizioni di contaminazione tipiche di molte applicazioni di cuscinetti. Questo si è ottenuto rodando i cuscinetti per 15 minuti in olio contenente 2,5 ppm di particelle di ossido di alluminio di 20 µm. Il fattore ambientale del GBLM risultante, che caratterizza le condizioni operative date, in questo caso è basso, ossia ηenv=0,035.

Nel caso dei test di durata di Chiu, con le condizioni di carico e ambientali date, il ruolo della resistenza a fatica superficiale è predominante sulla sopravvivenza del cuscinetto. In altre parole, l’indice di sollecitazione superficiale è elevato e di conseguenza la fatica superficiale controlla le prestazioni a fatica del cuscinetto. In questo caso l’indice di sollecitazione superficiale sviluppato in modo specifico per i cuscinetti ibridi gioca a favore delle prestazioni a fatica dei cuscinetti ibridi, compensando la maggiore sollecitazione hertziana (2,6 GPa) presente nel contatto ceramica-acciaio.

Le condizioni di esercizio sopradescritte relative ai test di durata dei cuscinetti ibridi sono state introdotte ad hoc nel codice di calcolo della durata dei cuscinetti con l’implementazione del modello generalizzato di durata secondo l’equazione (4). Le prestazioni di durata del cuscinetto 7208 nella variante interamente in acciaio sono state anche calcolate utilizzando una versione equivalente del GBLM, come illustrato in Morales-Espejel [1]. I risultati della durata a fatica del 10% calcolata, relativi ai diversi test e alle varianti di cuscinetti, sono illustrati nei grafici di Weibull delle figure 7a e 7b. Le durate previste, espresse in milioni di giri, sono mostrate nei grafici mediante linee verticali con l’indicazione della variante di cuscinetti corrispondente utilizzata nel calcolo.

L’analisi dei risultati del GBLM, relativi ai risultati dei test di Forster, è rappresentata in figura 7a. Il grafico mostra che le durate a fatica previste per le varianti ibride e per quelle interamente in acciaio si trovano all’incirca all’estremità inferiore dell’intervallo di sicurezza del 90% della probabilità di cedimento del 10% dei risultati dei test di durata. Questo significa che i test di durata di Forster convalidano i risultati del GBLM con un’alta rilevanza statistica.

I risultati del modello che si riferiscono ai test di durata di Chiu sono illustrati nella figura 7b. In questo caso la previsione ha una bassa rilevanza statistica. Questo può essere dovuto al basso numero di cedimenti ottenuti per la variante ibrida e a un cedimento precoce che influisce sui risultati dei test condotti su cuscinetti interamente in acciaio. Tuttavia, i risultati dei test di durata dei cuscinetti GBLM sono decisamente inferiori al valore L10,50 sperimentale e pienamente coerenti con le osservazioni sperimentali. Sicuramente il modello ha dimostrato di poter rappresentare in modo adeguato la maggiore durata a fatica da contatto di rotolamento della variante ibrida, nonostante l’elevata pressione di contatto presente nel cuscinetto durante il test.

Summary and conclusions

Grazie ai notevoli progressi nel miglioramento della qualità della ceramica per i cuscinetti volventi, i cuscinetti ibridi sono diventati affidabili e di ottimo livello, in particolare in condizioni tribologiche critiche (scarsa lubrificazione e/o contaminazione elevata). Pertanto, la durata teorica di questo tipo di cuscinetti ormai può essere predetta in modo affidabile. Il modello generalizzato di durata SKF (GBLM), che consente la separazione tra la valutazione della durata della superficie e quella dello strato sub-superficiale, è stato applicato per calcolare la durata teorica dei cuscinetti ibridi. SKF ha sviluppato un modello e uno strumento informatico per eseguire questo calcolo. Il modello è stato applicato per scopi dimostrativi in due serie di prove di durata pubblicate, che mostrano risultati controintuitivi. In un caso (lubrificazione adeguata, pulizia e carico gravoso) il cuscinetto ibrido mostra prestazioni inferiori rispetto alla variante interamente in acciaio, mentre nell’altro caso (carico più leggero, ma scarsa lubrificazione e maggiore contaminazione) il cuscinetto ibrido mostra prestazioni superiori. Solo il GBLM, un modello che può separare la durata della superficie da quella della sub-superficie, può riprodurre questi risultati.

Le conclusioni si possono sintetizzare come segue:

- La stima della fatica da contatto di rotolamento dei cuscinetti ibridi richiede la valutazione della fatica sub-superficiale, che è meno favorevole per i cuscinetti ibridi, e della fatica superficiale, che è sostanzialmente più favorevole in caso di cuscinetti ibridi.

- Separando la durata della superficie da quella della sub-superficie, il GBLM SKF può bilanciare i due meccanismi di danneggiamento da fatica e fornire una descrizione eccellente del comportamento a fatica da contatto di rotolamento dei cuscinetti ibridi.

- SKF ha sviluppato e implementato la durata teorica del GBLM per i cuscinetti ibridi in strumenti informatici. Pertanto, i clienti possono trarre il massimo vantaggio dall’applicazione dei cuscinetti ibridi.

Bibliografia

[1] Morales-Espejel, G.E., Gabelli, A., Importante passo avanti nei modelli di durata, SKF Evolution n. 4, 2015, pp. 21-27.

[2] Vieillard, C., Brizmer, V., Kadin, Y., Morales-Espejel, G.E., Gabelli, A., Vantaggi dei cuscinetti ibridi in condizioni difficili, SKF Evolution n. 3, 2017, pp. 21-26.

[3] Morales-Espejel, G.E., Hauleitner, R., Wallin, H. H., Tecnologia PRL nei compressori centrifughi oil-free, SKF Evolution n. 1, 2017, pp. 26-30.

[4] Lorösch, H.K., Vay, J., Weigand, R., Gugel, E., Kessel, H., (1980). Fatigue Strength of silicon nitride for high-speed rolling bearings, Transactions of ASME, J. of Engineering for Power, vol. 102, 128-131.

[5] Galbato, A.T., Cundill, R.T., Harris, T.A., (1992). Fatigue Life of Silicon Nitride Balls, Lubrication Eng. 48 (11), 886–894.

[6] Cundill, R.T., (1993). High precision silicon nitride balls for bearings, Ball Bearing Journal, 241, pp. 26-32.

[7] Cundill, R.T. (1990). Material selection and quality for ceramic rolling elements, Proc. of Mech. Eng. Seminar, Rolling Element Bearings – Towards the 21st Century, pp. 31-40.

[8] Forster, N. H., Peters, S. M., Chin, H. A., Poplawski, J. V., and Homan, R. J., (2017). Applying Finite Element Analysis to Determine the Subsurface Stress and Temperature Gradient in Highly Loaded Bearing Contacts, Bearing Steel Technologies: 11th Volume, ASTM STP1600, J. M. Beswick, Ed., ASTM, West Conshohocken, PA, pp. 151–166.

[9] Chiu, Y. P., Pearson, P. K., Dezzani, M. and Daverio, H., (1996). Fatigue Life and Performance Testing of Hybrid Ceramic Ball Bearings, Lube Eng. 52, 3, 198-204.

[10] G.E. Morales-Espejel, V. Brizmer, (2011). Micropitting modelling in rolling-sliding contacts: application to rolling bearings, Tribol. Trans. 54 625–643.

![Fig. 2: Miglioramento della resistenza a fatica nei corpi volventi in ceramica [7]. Fig. 2: Miglioramento della resistenza a fatica nei corpi volventi in ceramica [7].](https://evolution.skf.com/wp-content/uploads/sites/5/2019/09/progress-of-fatigue-strength-in-ceramic-rolling-elements-fig2-it-850x486.jpg)

![Fig. 3a: Durata di cuscinetti 7208 ibridi e interamente in acciaio sottoposti a una pressione hertziana massima di 3,5 GPa e 3,1 GPa rispettivamente, con lubrificazione adeguata [8]. Fig. 3a: Durata di cuscinetti 7208 ibridi e interamente in acciaio sottoposti a una pressione hertziana massima di 3,5 GPa e 3,1 GPa rispettivamente, con lubrificazione adeguata [8].](https://evolution.skf.com/wp-content/uploads/sites/5/2019/09/endurance-life-of-hybrid-and-all-steel-size-7208-bearings-fig3a-it-850x486.jpg)

![Fig. 3b: Durata di cuscinetti 7208 ibridi e interamente in acciaio sottoposti a una pressione hertziana massima di 2,6 GPa e 2,3 GPa rispettivamente, in un ambiente critico [9]. Fig. 3b: Durata di cuscinetti 7208 ibridi e interamente in acciaio sottoposti a una pressione hertziana massima di 2,6 GPa e 2,3 GPa rispettivamente, in un ambiente critico [9].](https://evolution.skf.com/wp-content/uploads/sites/5/2019/09/endurance-life-of-hybrid-and-all-steel-size-7208-bearings-fig3b-it-850x486.jpg)

![Fig. 7a: Durata calcolata e resistenza dei cuscinetti 7208 sottoposti a una pressione hertziana massima di 3,5 e 3,1 GPa (rispettivamente nella versione ibrida e interamente in acciaio) e in presenza di lubrificazione adeguata [8]. Fig. 7a: Durata calcolata e resistenza dei cuscinetti 7208 sottoposti a una pressione hertziana massima di 3,5 e 3,1 GPa (rispettivamente nella versione ibrida e interamente in acciaio) e in presenza di lubrificazione adeguata [8].](https://evolution.skf.com/wp-content/uploads/sites/5/2019/09/endurance-life-of-size-7208-bearings-fig7a-it-850x486.jpg)

![Fig. 7b: Durata calcolata e resistenza dei cuscinetti 7208 sottoposti a una pressione hertziana massima di 2,6 e 2,3 GPa (rispettivamente nella versione ibrida e interamente in acciaio) in un ambiente severo di lubrificazione [9]. Fig. 7b: Durata calcolata e resistenza dei cuscinetti 7208 sottoposti a una pressione hertziana massima di 2,6 e 2,3 GPa (rispettivamente nella versione ibrida e interamente in acciaio) in un ambiente severo di lubrificazione [9].](https://evolution.skf.com/wp-content/uploads/sites/5/2019/09/endurance-life-of-size-7208-bearings-fig7b-it-850x486.jpg)