Evolución de las cajas de grasa para trenes

En este artículo sobre el diseño de las cajas de grasa para ferrocarriles, del que publicaremos una segunda parte, describimos desde una perspectiva histórica la evolución de este subsistema. Con una larga tradición en el desarrollo de sistemas de cajas de grasa, SKF ha abordado siempre aspectos medioambientales como la conservación de la energía y el ahorro de lubricación para este mercado.

Tecnología

Desde que se empezaron a usar en aplicaciones ferroviarias, las cajas de grasa han ofrecido posibilidades de ahorro de energía y lubricación. Hoy, la mayoría de los trenes están equipados con diseños cada vez más avanzados, basados en ejes montados con caja de grasa, que comprenden rodamientos o unidades de rodamientos, el soporte donde se aloja el rodamiento dentro de la caja de grasa, y sensores integrados. Ahora SKF ofrece al mercado de ferrocarriles soluciones adicionales, como la monitorización de estado y packs de servicio que comprenden ingeniería de mantenimiento, reacondicionamiento de componentes y formación.

Fundamentalmente, el concepto de diseño de las ruedas de ferrocarril ha permanecido invariable a lo largo de la historia de las líneas férreas. El conjunto de dos ruedas de ferrocarril y un eje se denomina comúnmente «eje montado», el cual gira sobre rodamientos denominados «cajas de grasa» o «cojinetes», que también le dan soporte. Los rodamientos van alojados en cajas de grasa o están soportados por adaptadores especiales conectados, directamente o mediante muelles, con el mecanismo de desplazamiento, que en la mayoría de los casos está diseñado como un carro o bogie. La caja de grasa es uno de los subsistemas de importancia crítica para la seguridad de los vehículos de ferrocarril.

Mediante la aplicación de tribología, el estudio de la fricción, la lubricación y el desgaste; los ingenieros e investigadores han adquirido grandes conocimientos sobre la interacción entre superficies en movimiento relativo. En el transporte pueden encontrarse ejemplos de tribología aplicada. En los ferrocarriles, los humildes comienzos de los diseños de rueda y caja de grasa fueron evolucionando, pasando de los primeros casquillos de fricción en caja de grasa hasta los recientes avances en unidades de rodamiento de cajas de grasa altamente sofisticadas y sistemas complejos.

Los primeros ferrocarriles

Uno los primeros ejemplos de ahorro de energía es el ferrocarril tirado por caballos entre Linz/Austria y Budweis/República Checa, construido principalmente para el transporte de sal, entonces una inversión muy cara. Esta línea de 130 km de longitud se inauguró en 1832. En aquella época era, con mucho, la conexión por ferrocarril más larga del mundo. La fig. 1 muestra que un sistema de vía férrea podía transportar una carga de 8 a 10 veces superior a la de un transporte por carretera.

Rodamientos de cajas de grasa

Existen algunas patentes de la primera época, pero no hay pruebas de que se aplicaran todas. Los coches de pasajeros de tres ejes, introducidos en 1903, fueron una de las aplicaciones bien documentadas de rodamiento antifricción en caja de grasa. Los coches se equipaban con cajas de grasa, cada una de ellas provista de dos rodamientos rígidos de bolas (fig. 2a). La fuerza de tracción de un tren de dos coches con un peso total de 33,15 toneladas era de 4,4 kN con rodamientos lisos y de sólo 0,62 kN con rodamientos de bolas, lo cual significa una reducción del 86 % (fig. 2b). Estos rodamientos y cajas de grasa los fabricaba la Deutsche Waffen- und Munitionsfabriken A.G. (DWF) de Berlín, Alemania. Posteriormente esta empresa pasó a formar parte de Vereinigte Kugellagerfabriken (VKF), que a su vez fue adquirida por SKF.

En los Estados Unidos, el profesor Graham, de la Universidad de Siracusa, en Nueva York, llevó a cabo otro ensayo en 1905. Investigando sobre el consumo de energía realizó una comparación de pruebas prácticas de dos tranvías. El primero equipado con rodamientos lisos y el segundo con rodamientos de rodillos (fig. 3a). El consumo de energía del trayecto del tranvía provisto de rodamientos lisos fue de 6,45 kWh, en comparación con los 310 kWh del tranvía con rodamientos de rodillos, se dio un ahorro de energía del 52 % (fig. 3b). En 1907 la compañía Syracuse Rapid Transit comunicó a la Standard Roller Bearing (SRB) de Filadelfia que después de cuatro años y medio de funcionamiento y unos 400.000 kilómetros, los rodamientos de rodillos no mostraban desgaste. El ahorro anual de carbón para generar la energía eléctrica precisa era de 260 dólares al año por vehículo, equivalente a 390 g de oro. Posteriormente, la empresa Standard Roller Bearing pasó a formar parte de la Marlin Rockwell Corporation (MRC). SKF adquirió MRC in 1986.

Afrontar la necesidad de velocidad

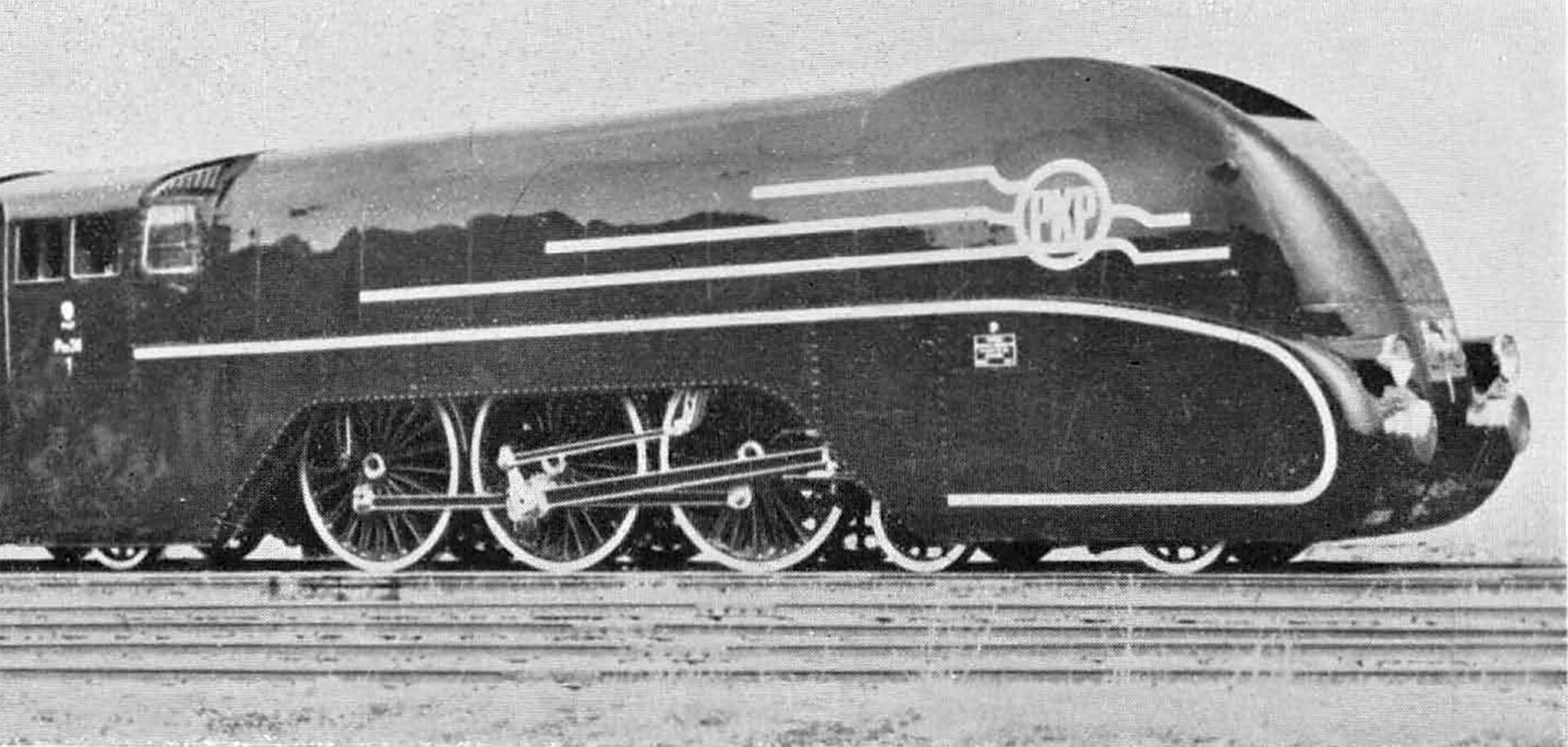

La velocidad ha sido la esencia de los ferrocarriles desde que apareció la primera locomotora de vapor en 1804. SKF ocupa un puesto de vanguardia en el diseño de trenes de alta velocidad, y fabrica algunos de los componentes más decisivos de los coches de ferrocarril: los conjuntos de caja de grasa de los ejes montados, comprendiendo los rodamientos de eje montado o unidades de rodamiento, el soporte de la caja de grasa y los sensores integrados. SKF siempre ha desempeñado un papel activo en el desarrollo de soluciones para cumplir los retos del desarrollo, diseño y ensayo de rodamientos de eje montado impuestos por los fabricantes y compañías operadoras de los trenes de alta velocidad (figs. 4a, y 4b).

Ahorro de lubricante

Además de la capacidad de ahorro de energía, si se reduce el consumo de lubricante pueden conseguirse contribuciones adicionales al medio ambiente. Los lubricantes de los rodamientos, el aceite y la grasa por ejemplo, se obtienen refinando aceite mineral. Al efectuar el mantenimiento, tras muchos años de servicio, el lubricante usado tiene que recogerse durante el desmontaje de la caja de grasa y someterse a un tratamiento especial de eliminación de residuos al igual que otros productos que contienen aceite mineral usado. Es evidente que reducir a un mínimo la cantidad de lubricante es una contribución positiva al medio ambiente.

En los comienzos del transporte por ferrocarril se usaban rodamientos lisos lubricados con aceite. El llenado inicial de aceite de la caja de grasa de un vagón de carga alemán era de 1,3 kg, utilizándose 500 g del mismo para lubricar la almohadilla de engrase y 800 g para el depósito de aceite. El nivel de aceite tenía que controlarse con frecuencia debido a que las continuas pérdidas durante el uso contaminaban mucho las vías y el medio ambiente. El consumo de aceite era de alrededor de 200 g cada 1.000 km.

Un importante adelanto fue la introducción de rodamientos de rodillos lubricados con grasa. La grasa se aplica durante la operación de montaje. La mayoría de aplicaciones no precisan relubricación. Durante la década de 1930 la cantidad de lubricante de una caja de grasa de un vagón de carga alemán provisto de rodamientos de rodillos cilíndricos era de unos 1,7 kg. En los últimos años se han realizado muchos estudios, confirmando que la cantidad podría reducirse radicalmente sin riesgo de que se produzcan condiciones de lubricación deficiente. Durante la década de 1950 la cantidad de grasa se redujo a 1,2 kg. Posteriormente se limitó a 1 kg y luego al nivel actual de 700 g en la lubricación de rodamientos de rodillos cilíndricos abiertos. Un ulterior paso importante en la reducción del consumo de grasa fue la introducción de una unidad de rodamiento de rodillos cilíndricos prelubricada y obturada (CRU) en la que sólo se necesitaban de 200 a 300 g de grasa. La disminución en la cantidad de grasa proporciona temperaturas operativas más bajas. Esto prolonga la duración de la grasa y la vida de servicio.

En la segunda parte de este artículo nos concentraremos en el actual desarrollo en el campo de las cajas de grasa.