Evoluzione delle boccole ferroviarie – parte prima

Nella prima parte di questo doppio articolo, prendiamo in esame la progettazione delle boccole ferroviarie secondo una prospettiva storica. Nella sua qualità di azienda con una lunga tradizione nello sviluppo di questo importante prodotto, la SKF ha sempre privilegiato gli aspetti ambientali, in particolare i risparmi di energia e lubrificante.

Nella prima parte di questo doppio articolo, prendiamo in esame la progettazione delle boccole ferroviarie secondo una prospettiva storica. Nella sua qualità di azienda con una lunga tradizione nello sviluppo di questo importante prodotto, la SKF ha sempre privilegiato gli aspetti ambientali, in particolare i risparmi di energia e lubrificante.

Tecnologia

Sin dal loro primo impiego nelle applicazioni ferroviarie i cuscinetti SKF montati nelle boccole hanno dimostrato la possibilità di risparmiare energia e lubrificante. Nella maggior parte dei veicoli ferroviari la tendenza odierna è verso l’impiego di gruppi completi tecnicamente avanzati, costituiti da cuscinetti, corpi boccola e sensori integrati, a cui oggi la SKF abbina ulteriori soluzioni, quali il monitoraggio delle condizioni e i pacchetti di servizi, in particolare assistenza alla manutenzione, ricostruzioni e addestramento del personale.

In tutta la storia delle ferrovie si sono mantenuti nel tempo pressoché uguali a se stessi i gruppi, costituiti da due ruote e un assile rotanti su cuscinetti, questi ultimi inseriti in corpi boccola o supportati da speciali adattatori collegati direttamente o a mezzo molle agli ingranaggi del carrello. Le boccole sono tra i sottosistemi più critici di un veicolo ferroviario.

Con l’applicazione della tribologia e lo studio di attrito, lubrificazione e usura, tecnici e scienziati hanno appreso molte nozioni circa le interazioni tra le superfici in movimento reciproco. Esempi di applicazione della tribologia li troviamo in ferrovia: dai rudimentali disegni di boccole e ruote, siamo passati, attraverso le prime bronzine, alle odierne unità cuscinetto altamente sofisticate e ai pacchetti completi di soluzioni che interessano cuscinetti, tenute, lubrificazione, meccatronica (ad esempio i sensori per rilevare i parametri operativi) e una gamma completa di servizi.

Le prime ferrovie

Uno dei primi esempi di risparmio energetico lo troviamo nella ferrovia a cavalli tra Linz in Austria e Budweis in Repubblica Ceca, utilizzata per il trasporto del sale. Molto costosa, venne inaugurata nel 1832 e con i suoi 130 km di lunghezza era a quel tempo la più lunga connessione ferroviaria del mondo. La fig. 1 mostra come su rotaia si potevano trasportare carichi 8-10 volte superiori a quelli trasportabili su strada.

Cuscinetti per le boccole

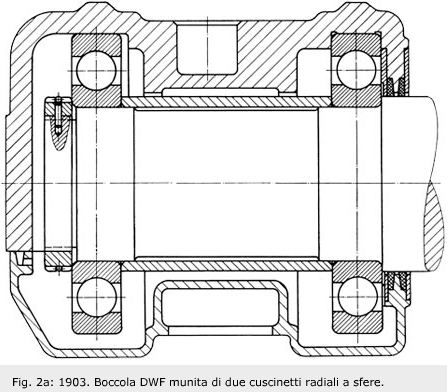

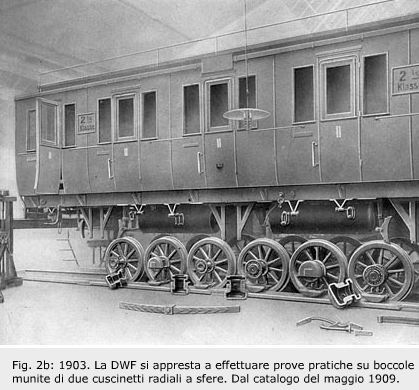

Agli esordi esistevano alcuni brevetti, ma non c’è certezza che fossero tutti sfruttati. Le prime applicazioni documentate sono su carrozze passeggeri a tre assi, immesse in esercizio nel 1903 ed equipaggiate con boccole munite ciascuna di due cuscinetti radiali a sfere (fig. 2a). Con le bronzine lo sforzo per trainare un set di due carrozze del peso complessivo di 33,15 tonnellate era di 4,4 kN, mentre con i cuscinetti a sfere era solo di 0,62 kN, con una riduzione dell’86 % (fig. 2b). Cuscinetti e boccole erano costruiti dalla Deutsche Waffen- und Munitionsfabriken A.G. (DWF) di Berlino, un’azienda che più tardi divenne parte della Vereinigte Kugellagerfabriken (VKF), a sua volta poi acquisita dalla SKF.

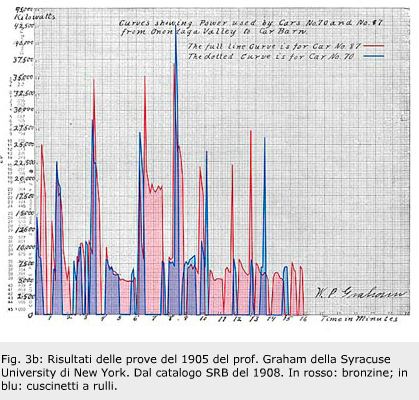

Altre prove furono eseguite nel 1905 dal prof. Graham della Syracuse University di New York, il quale effettuò ricerche sui consumi di energia mediante prove comparative su due tram, uno munito di bronzine e l’altro di cuscinetti a rulli (fig. 3a). Il consumo di energia nel tratto in esame risultò di 6,45 kWh nel caso delle bronzine e di 3,10 kWh in quello dei cuscinetti a rulli, con un risparmio del 52 % (fig. 3b). Nel 1907 l’operatore Syracuse Rapid Transit Co. dichiarò alla Standard Roller Bearing (SRB) Co. di Philadelphia che dopo quattro anni e mezzo e circa 400.000 chilometri di percorrenza, i cuscinetti a rulli non avevano denunciato alcun tipo di usura. Il risparmio in carbone necessario a generare l’energia elettrica era stato di 260 dollari all’anno per veicolo, pari a 390 grammi d’oro. La Standard Roller Bearing Co. divenne in seguito parte della Marlin Rockwell Corporation (MRC), ora SKF dal 1986.

Come far fronte alla velocità

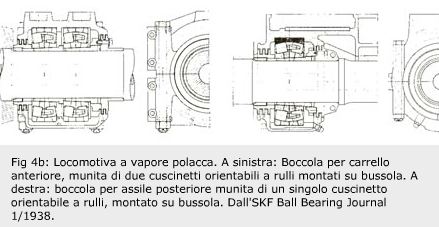

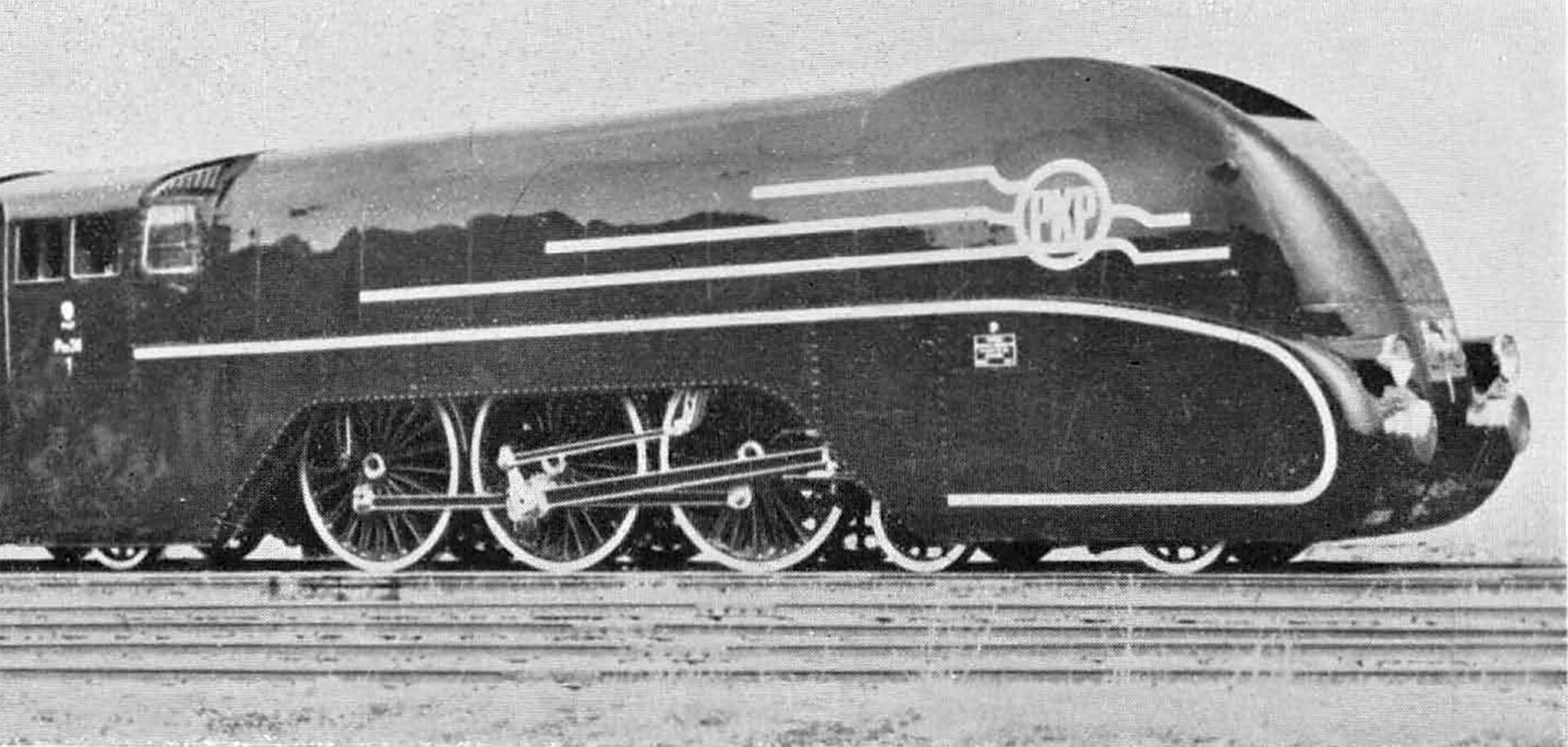

La velocità ha caratterizzato le ferrovie sino dalla comparsa della prima locomotiva a vapore nel 1804. La SKF è sempre stata in prima linea nella progettazione dei treni veloci, fornendo i componenti più critici dei veicoli ferroviari – i cuscinetti o le unità cuscinetto per le ruote, con i relativi corpi boccola e i sensori integrati – ed è tuttora costantemente attiva nello sviluppo e nella verifica di soluzioni atte ad affrontare le sfide imposte dai costruttori e dagli operatori di treni ad alta velocità (figg. 4a e 4b). Negli anni trenta in Europa e Nord America i treni raggiungevano già i 130 km/h, con punte di 160 km/h. Oggi alcune norme europee definiscono ad alta velocità i veicoli atti a superare i 200 km/h.

Risparmi di lubrificante

Oltre che con i risparmi di energia, si può ulteriormente contribuire alla salvaguardia dell’ambiente riducendo il consumo di lubrificante e cioè degli oli e dei grassi per i cuscinetti, che sono prodotti della raffinazione del greggio. In manutenzione, dopo molti anni di lungo esercizio, il lubrificante usato deve essere prelevato dalle boccole e sottoposto a speciali trattamenti di smaltimento, come del resto nel caso degli altri prodotti contenenti oli usati. Appare ovvio che riducendo al minimo la quantità di lubrificante si incide positivamente sull’ambiente.

Agli esordi del trasporto su rotaia si usavano bronzine lubrificate a olio. Ciascuna boccola di un normale merci tedesco veniva riempita con 1,3 kg di olio, di cui 0,5 servivano per la lubrificazione delle bronzine e 0,8 per il serbatoio. Il livello dell’olio doveva essere verificato spesso a seguito delle continue perdite durante il funzionamento, responsabili inoltre di una notevole contaminazione di binari e ambiente. Il consumo di olio era di circa 0,2 kg ogni 1.000 km.

Un importante passo avanti fu l’impiego di cuscinetti a rulli lubrificati a grasso. Il grasso viene introdotto al montaggio e, in molti casi, non si richiede rilubrificazione. Negli anni trenta la quantità di grasso impiegata per una boccola con cuscinetti a rulli di un normale treno tedesco era di circa 1,7 kg. Negli ultimi decenni molte indagini hanno confermato la possibilità di ridurre drasticamente tale quantità senza il rischio di incorrere in condizioni di lubrificazione carente. Nel 1950 circa la quantità di grasso era fissata a 1,2 kg, per passare poi a 1 kg e arrivare agli attuali 0,7 kg per la lubrificazione dei cuscinetti a rulli cilindrici aperti. Un ulteriore passo avanti nella riduzione del consumo di grasso è stata l’introduzione delle unità a rulli cilindrici prelubrificate e con protezioni incorporate (CRU, cylindrical roller bearing unit), per le quali occorrono solo 0,2 – 0,3 kg di grasso. Meno grasso comporta minori temperature di lavoro e quindi maggiori durate di esercizio e del grasso stesso.

Nella seconda parte dell’articolo tratteremo degli sviluppi odierni delle boccole ferroviarie.