Fiabilidad moldeada en acero

Resumen

Los clientes de SKF que han incorporado líneas de rodillos SKF ConRo en sus plantas de colada continua manifiestan haber logrado una productividad considerablemente mayor gracias al aumento de fiabilidad conseguido, así como los ahorros de costes en el consumo de grasa y menos paradas para reparaciones y mantenimiento. Los resultados obtenidos por los clientes son característicos de la repercusión del sistema SKF ConRo en la explotación, y los ahorros de costes alcanzan valores de seis cifras.

Las unidades SKF ConRo libres de mantenimiento, aumentan la fiabilidad y reducen el impacto medioambiental en las líneas de colada continua.

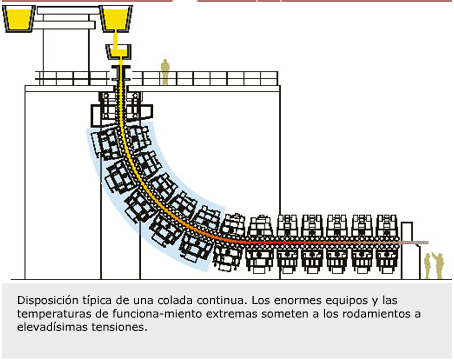

El personal de mantenimientoresponsable de atender las líneas de colada continua en funcionamiento debe tener unos nervios tan resistentes como el acero que se produce en ellas. Su reto es controlar la fiabilidad y los costes de mantenimiento. Una línea de colada continua, que puede constar de nada menos que 120 líneas de rodillos, es enorme y compleja, con uno de los entornos de trabajo más duros de la industria.

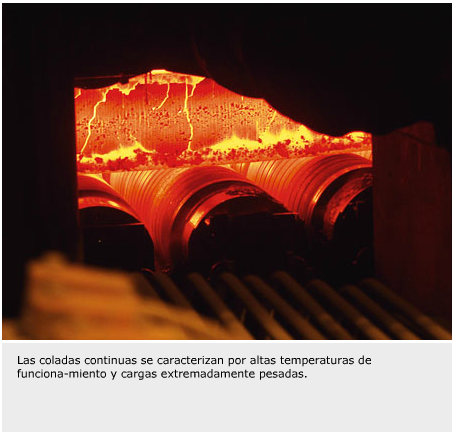

En una colada continua, las cascarillas extremadamente abrasivas del acero, las temperaturas extremas y las elevadísimas cargas generan grandes tensiones en las disposiciones de rodamientos. Si a esto le añadimos la pulverización continua de agua para enfriar el acero, es fácil comprender por qué los rodamientos y el lubricante se hallan expuestos a un riesgo constante. Dado el alto nivel de contaminación, las líneas de lubricación suministran lubricante continuamente a cada posición de rodamientos. De esta manera se asegura que el lubricante no es diluido por la entrada de agua del proceso. La grasa, además, actúa como barrera para impedir la penetración del agua y otros contaminantes en la cavidad del rodamiento.

El proceso de colada continua

En una línea de colada continua de planchones, el acero líquido se vierte en un molde al principio de la línea. El acero sale del molde con una «piel» o capa superficial muy fina, y pasa por los conjuntos de rodillos superiores, donde es rociado con agua. A medida que se enfría, el planchón es guiado por una curvatura de 90 grados con altas temperaturas, donde las intensas fuerzas ferrostáticas forman el núcleo líquido del mismo. La superficie de los rodillos y el proceso de enfriamiento controlado con agua son factores claves para crear un producto final con superficies de alta calidad y homogeneidad interna.

El reto operativo

El proceso de colada continua, que usa rodillos guía de diámetros relativamente pequeños, produce cargas muy pesadas que finalmente son soportadas por los rodamientos. Estas cargas elevadas, combinadas con una velocidad baja, dificultan la formación de una película lubricante adecuada entre los rodillos y los caminos de rodadura. La falta de esta película lubricante provoca el contacto entre metales y, con ello, el desgaste acelerado del rodamiento. Esto exige más del lubricante y hace necesario que el rodamiento esté siempre protegido por un lubricante de alta calidad. Además, existe la amenaza incesante de que el agua penetre en la cavidad del rodamiento, disuelva el lubricante y provoque la corrosión del rodamiento, lo cual exige disponer de líneas de lubricación que alimenten el rodamiento continuamente con grasa nueva.

Los sistemas de lubricación centralizada tradicionales bombean grasa al rodamiento varias veces por hora. Debido a que se precisa una gran cantidad de energía para bombear un lubricante altamente viscoso, la selección de la grasa suele ser un compromiso entre el rendimiento del rodamiento y la capacidad de bombeo de la grasa.

El reto del mantenimiento

Además de estas difíciles condiciones de funcionamiento, una mezcla de grasa usada, polvo de moldear y contaminantes se adhiere a los soportes de los rodamientos. La acumulación de estas cascarillas puede dañar las obturaciones o, eventualmente, bloquear los rodillos, dañando la superficie del planchón o, en el peor de los casos, hacer que se forme una rebaba por la rotura del molde. Éstas se producen cuando se rompe la delgada «piel» del planchón y se derrama metal líquido.

Para evitarlo, se precisan paradas de mantenimiento frecuentes, a fin de desatascar los rodillos obstruidos, y eliminar la capa de grasa endurecida, los polvos de moldeo y las cascarillas.

Los costes de mantenimiento también incluyen la «regeneración» de la grasa, lo que implica separar la grasa del agua, y la eliminación de la grasa usada de una manera medioambientalmente segura. La «regeneración» de la grasa es un aspecto especialmente importante ya que su contenido en el agua reciclada puede provocar el atasco de las boquillas rociadoras de agua usadas para enfriar el acero. Y cuando una boquilla se obstruye puede ocasionar efectos desastrosos en el proceso y la calidad del producto final. Los costes de los volúmenes de grasa precisos, la eliminación de la grasa, los sistemas para depurar el agua, y la sustitución de los rodamientos, combinados con las pérdidas de productividad durante las paradas de mantenimiento, pueden afectar considerablemente la rentabilidad. Algunas plantas informan de que el coste de retirar y eliminar la grasa usada es el doble del coste inicial de la grasa.

Superar los retos operativos y de mantenimiento

Anteriormente, para disminuir el consumo de grasa y reducir a un mínimo sus efectos en otros procesos, las mejoras en cuanto a fiabilidad se concentraban primordialmente en la mejora de los sistemas de lubricación. Los éxitos, sin embargo, eran limitados. Es decir, lo eran hasta hace poco. Los ingenieros de aplicaciones de SKF, analizaron los desafíos medioambientales y de fiabilidad a los que se enfrentan las coladas continuas a diario, y desarrollaron las unidades libres de mantenimiento SKF ConRo. SKF ConRo es una unidad de fácil sustitución para este segmento, que mejora aspectos críticos de la fiabilidad de los rodillos. Estas unidades combinan las competencias de SKF en cuanto a obturaciones, lubricación, rodamientos, control de procesos y diseño de máquinas en un único sistema. El resultado es unos costes de mantenimiento menores, en particular en el consumo y la «regeneración» de grasa, una mayor productividad y un control del proceso mejor.

La solución SKF ConRo

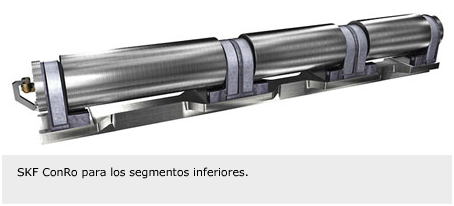

Después de analizar el reto de las coladas continuas por alcanzar la fiabilidad, los ingenieros de SKF abordaron el problema de la lubricación en el contexto de un sistema total. El sistema SKF ConRo es el resultado de ello. Disponible en 2 plataformas y para ocho a nueve segmentos, el sistema SKF ConRo es una línea de rodillos completa, modular y robusta, que incluye rodamientos, obturaciones, soportes, grasa, rodillos y, si fuera preciso, conexiones de agua (juntas rotativas).

En cuanto a su moderno diseño modular, el sistema SKF ConRo incorpora diversos componentes innovadores, diseñados para mejorar significativamente la vida de servicio y la fiabilidad. Pero lo más importante es que el sistema SKF ConRo no precisa mantenimiento, una gran ventaja ya que se reducen sustancialmente los costes, y aumenta la rentabilidad. Entre las características del sistema SKF ConRo pueden citarse:

Soportes robustos

Los soportes de los rodamientos de SKF ConRo no tienen conductos para la grasa. Esto permite que el asiento del rodamiento proporcione un apoyo más uniforme, sobre todo en la zona de carga, haciendo que el soporte sea menos sensible a cargas pesadas y permitiendo aprovechar todo el potencial de capacidad del rodamiento.

Sistema de obturación patentado

Sistemas de obturación patentados y desarrollados exclusivamente protegen la cavidad del soporte que rodea el rodamiento. La atención adicional dedicada a esta área contribuye a prolongar la vida útil del rodamiento y el lubricante, eliminando la penetración de agua y contaminantes.

Rodamientos obturados y libres de mantenimiento

Los rodamientos del sistema SKF ConRo están lubricados inicialmente, pero no precisan relubricarse ni recibir mantenimiento adicional durante su funcionamiento. Se emplea una grasa de alta calidad, para altas temperaturas, formulada para reducir el desgaste. Los rodamientos poseen obturaciones integrales que los protegen contra el agua y los contaminantes abrasivos. Las cavidades en el exterior del rodamiento también se llenan de grasa durante el montaje de los rodillos.

Eliminando la necesidad de relubricar continuamente los rodamientos, desaparecen los gastos relacionados con la compra de grandes volúmenes de grasa, evitándose también el coste de instalar y dar mantenimiento a un sistema de relubricación. Se reduce la formación de cascarillas, así como el impacto de los restos de grasa en el sistema del agua refrigerante.

El sistema de rodamientos SKF autoalineables

Las unidades SKF ConRo incorporan un sistema de rodamientos autoalineables único en su género –una innovación de SKF–, que tolera la expansión y contracción de los rodillos causada por fluctuaciones térmicas. El sistema comprende un rodamiento CARB en la posición libre, y un rodamiento de rodillos a rótula SKF en la posición fija. En el rodamiento CARB®, el aro interior gira independiente del aro exterior, permitiendo que el rodamiento soporte las flexiones del eje y pueda moverse suavemente en dirección axial sin inducir cargas axiales internas. Dicho rodamiento contribuye asimismo a reducir los problemas relacionados con la penetración de humedad durante la dilatación y contracción térmicas.

El SKF Caster Analyst

Como parte del programa SKF Asset Efficiency Optimization (AEO – Optimización de Eficiencia de Activos), cada línea de rodillos SKF ConRo, al igual que las líneas convencionales, puede equiparse con sensores de carga y temperatura que transmiten al programa SKF Caster Analyst información crítica sobre el proceso. Con el SKF Caster Analyst los operarios pueden monitorizar datos críticos sobre las temperaturas y

cargas y a continuación, realizar los ajustes necesarios al sistema. Se puede ajustar o modificar la conicidad, las velocidades del proceso para optimizar la producción, e identificar y abordar con exactitud los problemas relacionados con el enfriamiento. El sistema simplifica la resolución de problemas, permitiendo aumentar la producción y la calidad de los productos.

Diseño modular

Las líneas de rodillos SKF ConRo son unidades modulares, dimensionalmente intercambiables, que sirven como repuestos para las coladas continuas. Su diseño modular permite una fácil sustitución y prácticamente elimina el riesgo de errores de montaje de los rodillos en los segmentos.

Diseños personalizados

Las líneas de rodillos SKF ConRo no son de «diseño único». Cada unidad se personaliza según los requisitos específicos del cliente. Los ingenieros de SKF diseñan estas unidades en base a la demanda de los clientes en cuanto a la vida de servicio y modos de fallo de los rodillos existentes.

Un mantenimiento adecuado

Las principales causas de los fallos de los rodamientos en las líneas de rodillos son los errores de instalación, lubricación inadecuada y daños causados por contaminantes. Para prácticamente eliminar dichos factores, las unidades SKF ConRo pueden reacondicionarse en cualquiera de los centros de servicio locales de SKF. Estos centros, ubicados en Austria, Rusia, Suecia, Brasil y EE.UU., poseen los conocimientos y la experiencia para realizar apropiadamente un análisis completo de los fallos, y reacondicionar las líneas SKF ConRo para dejarlas como nuevas. SKF evalúa continuamente nuevas ubicaciones para sus centros de servicio en base a la demanda del mercado.

Ficha

Las unidades SKF ConRo libres de mantenimiento, así como otras soluciones para la industria metalúrgica se mostrarán en el stand de SKF en la 7ª Feria internacional de tecnología metalúrgica (METEC), que se celebrará en Düsseldorf, Alemania, del 12 al 16 de junio de 2007.

Las unidades modulares SKF ConRo

Eliminan:

• Las compras de grasa

• Las líneas de lubricación

• El tratamiento del agua para separar la grasa de ésta

• Las boquillas de agua atascadas por la grasa

• Los costes de reciclaje de la grasa

Proporcionan:

• Menos mantenimiento

• Mayor vida útil

• Control del proceso

• Aumentos de la productividad

• Menos costes