La cabeza en las estrellas: en la cúpula del Telescopio extremadamente grande del ESO

Se está construyendo en Chile el telescopio óptico/infrarrojo cercano más grande del mundo. Un pequeño componente de SKF desempeña un papel fundamental en su precisión y su rendimiento futuros.

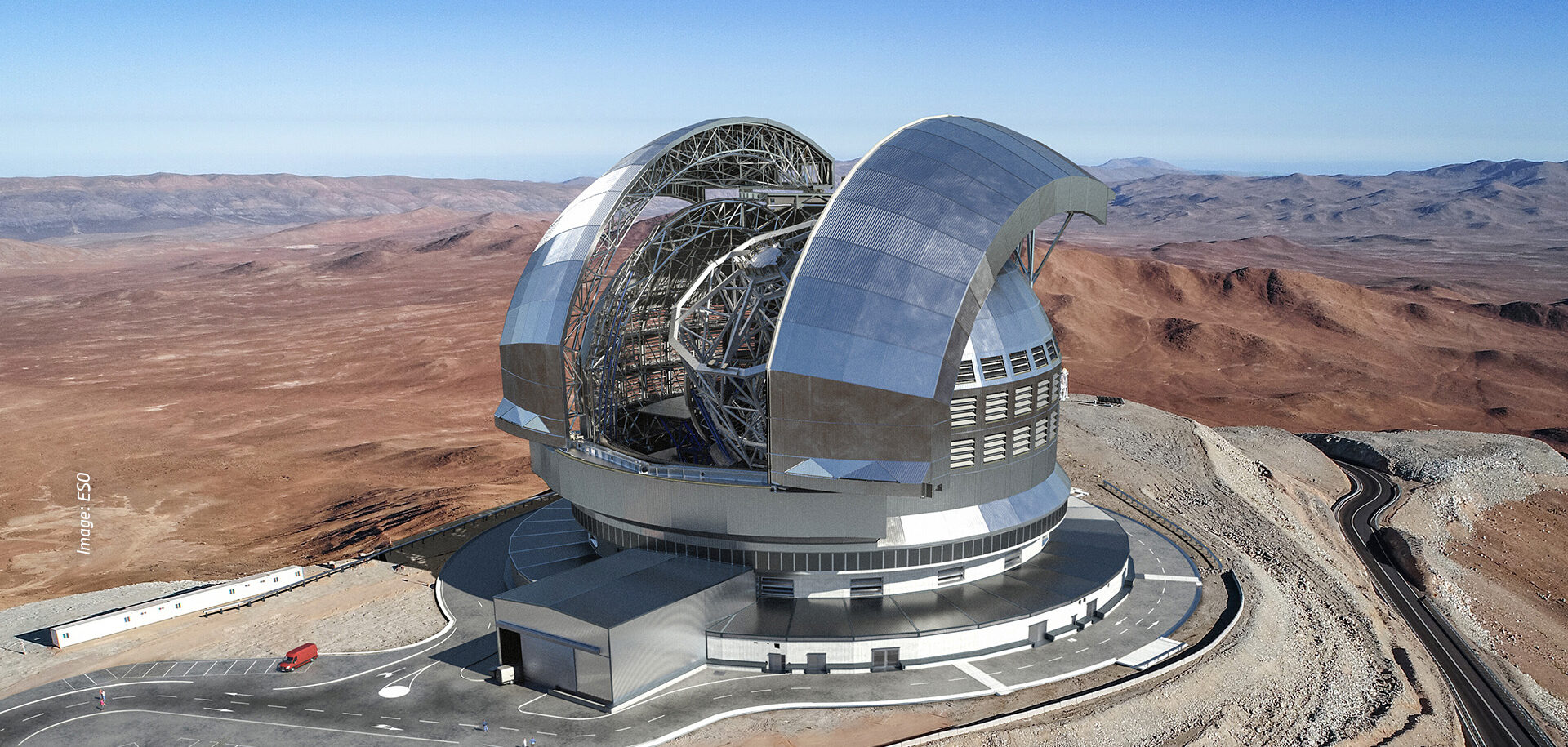

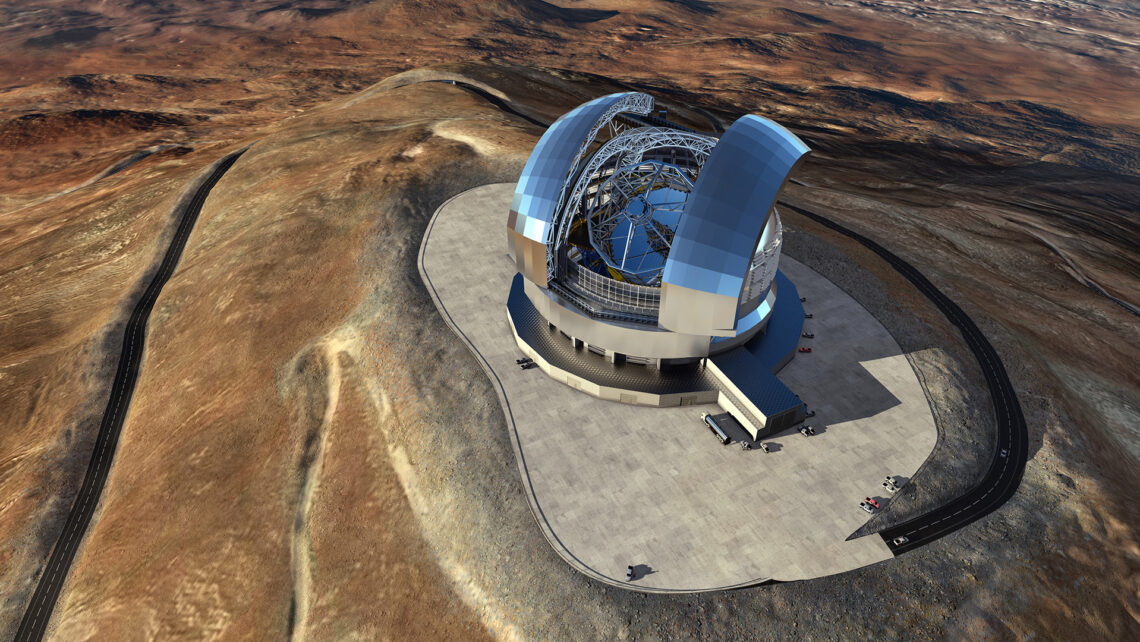

En el desierto de Atacama, en Chile, a casi 3000 metros de altitud, toma forma una enorme construcción. El Telescopio extremadamente grande (Extremely Large Telescope, ELT) del Observatorio Europeo Austral (European Southern Observatory, ESO), incluida la estructura en forma de cúpula que encierra el telescopio, tiene un enorme diámetro de 86 metros. Es, aproximadamente, lo que mide un campo de fútbol. Y, si incluimos el edificio auxiliar que rodea la cúpula, el diámetro alcanza los 115 metros; y su altura, de 80 metros, casi iguala el Big Ben de Londres. La finalización del proyecto está prevista para 2028 y su costo total se estima en 1400 millones de euros. Actualmente, ha llegado al punto intermedio de su construcción.

Entre otras misiones, el ELT buscará exoplanetas que orbitan alrededor de otras estrellas, sondeará el sector oscuro del universo y realizará estudios detallados de las primeras galaxias. A pesar de su enorme tamaño y alcance, el rendimiento del ELT dependerá, en parte, de un juego de ampuesas ajustables de SKF de tan solo 80 milímetros de diámetro.

Adjudicación a un consorcio italiano

En 2016, el Observatorio Europeo Austral, la organización intergubernamental que construye el ELT, adjudicó un contrato al consorcio ACe, liderado por Cimolai, empresa constructora líder en el diseño y la construcción de grandes estructuras de acero, para diseñar, fabricar, transportar y poner en marcha la cúpula y la estructura principal del telescopio. La cúpula cubre y protege la estructura principal e incluye dos enormes puertas correderas en el techo que se abren por la noche y se cierran durante el día, para impedir la entrada del viento, la lluvia, el polvo y la luz en el interior del edificio. Un sistema interno de aire acondicionado garantiza la estabilidad térmica del telescopio y sus unidades optomecánicas.

Cimolai participa en varios elementos del ELT, incluidos los mecanismos que abren y cierran el techo de la cúpula. La empresa también ha incorporado elementos de diseño antisísmicos tanto en la cúpula como en la estructura principal, ya que el observatorio está situado en una de las zonas con mayor actividad sísmica del mundo. También debía tener en cuenta las deformaciones debidas a factores como la gravedad, el viento, la temperatura, la retracción del hormigón y el asentamiento del suelo.

El espejo principal es fundamental

Una parte esencial del ELT es el espejo principal, el espejo M1, que recoge la luz del cielo. “Su importancia es fundamental para todo el funcionamiento del telescopio”, dice Marco Colussi, ingeniero sénior de estructuras de Cimolai y responsable del diseño del proyecto.

La capacidad de realizar ajustes continuos es clave para el éxito del telescopio

Marco Colussi, ingeniero sénior de estructuras de Cimolai y responsable del diseño del proyecto

El espejo mide 39 metros de ancho y está formado por 798 segmentos hexagonales separados, que deben encajarse sobre una estructura de apoyo. Cimolai debe asegurarse de que se ensamblen con precisión en la enorme subestructura de acero para garantizar un rendimiento óptimo del espejo. Aquí es donde entran en juego las ampuesas ajustables.

“Cada segmento del espejo se apoya en tres pestañas de acero”, explica Colussi. “Cada pestaña se asienta sobre cuatro ampuesas ajustables SKF Vibracon”. El conjunto de pestaña/ampuesa actúa como placa de interposición entre cada segmento del espejo y la estructura de apoyo subyacente de acero. “La capacidad de realizar ajustes continuos es clave para el éxito del telescopio”, continúa.

Ajuste delicado

Cada ampuesa ajustable SKF Vibracon, una versión de bajo perfil, permite hasta 12 milímetros de ajuste. Sin embargo, la propia aplicación requería más de 12 milímetros de ajuste y hubo que realizar varios retoques del diseño.

En primer lugar, Cimolai insertó arandelas adicionales que permitieron ampliar el margen de ajuste a más de 12 milímetros. “Cada pestaña debe instalarse y ajustarse con una precisión de décimas de milímetro a lo largo de los 39 metros de ancho del espejo”, explica Colussi. La ampuesa también tenía que caber en un espacio de diseño limitado, y su altura no podía superar los 25 milímetros.

A veces, los proyectos especiales exigen soluciones especiales. Uno de los aspectos que más sorprendió a los ingenieros fue el hecho de tener que instalar las ampuesas en posición invertida. “Nos ayudó a cumplir los requisitos de rigidez del sistema”, resume Colussi.

Instaladas al revés

Normalmente, las ampuesas se instalan con el diámetro menor arriba. Sin embargo, en este caso, habría tenido un impacto negativo en la rigidez de la placa de interposición. Instalar la ampuesa en posición invertida ayudó a orientar correctamente la trayectoria de carga y a mantener una mayor rigidez. Una rigidez elevada es esencial porque ayuda a ahorrar muchísimo peso. “Unas placas menos rígidas tendrían que ser más gruesas”, explica Colussi.

Y con unas placas más gruesas –tres por cada segmento del espejo– la estructura pesaría mucho más, e incidiría negativamente en el rendimiento del telescopio: si el soporte del espejo M1 pesa más, aumentará la desviación de la estructura global de apoyo y bajará el rendimiento del espejo. “También se resentiría el comportamiento dinámico de todo el telescopio”, continúa Colussi. Si la base no es precisa, rígida y estable, explica, no podrá garantizar el cumplimiento de las rigurosas exigencias en materia de deformación y repetibilidad a lo largo del tiempo y, por consiguiente, la estructura situada sobre esa base, es decir, el espejo, no funcionará correctamente.

Diseño mejorado con una ampuesa Vibracon actualizada

Por una feliz coincidencia, el diseño de la propia ampuesa Vibracon fue sometido a una actualización durante la fase de diseño, y los cambios aplicados ayudaron a mejorar el diseño del telescopio. Se incrementó la carga nominal de 90 a 140 kN y el aro inferior se hizo más grueso. En términos globales, la combinación de ajustabilidad, rigidez y reducción de peso ha permitido conseguir un diseño más aerodinámico, que contribuye a mejorar el funcionamiento del espejo M1.

Emprender un proyecto de esta envergadura ha abierto una nueva vía de negocio para Cimolai. “Es el primer telescopio que hemos diseñado y fabricado”, admite Colussi, “y nos gustaría potenciar nuestra presencia en este campo. El espejo M1 es uno de los elementos más esenciales del telescopio, y las ampuesas SKF Vibracon desempeñan un papel clave en su diseño”.

Tolerancias

micrométricas

“Mide como un campo de fútbol, pero requiere una precisión micrométrica”, afirma René Vermeulen, director sénior de ventas de ingeniería de SKF. “Por decirlo de alguna manera, es como un reloj suizo, pero a escala gigantesca”.

El espejo M1 es uno de los subsistemas más complejos de todo el diseño del ELT, con miles de componentes sofisticados, entre ellos, más de 9500 ampuesas Vibracon SKF SM 16 ELP-ASTR de bajo perfil, 12 para cada segmento del espejo.

La ajustabilidad es esencial para que el espejo pueda captar imágenes con precisión. De hecho, la alineación del espejo debe garantizarse durante toda la vida útil del telescopio, que engloba cientos de miles de movimientos en un entorno hostil y altamente sísmico.

Las ampuesas reciben un tratamiento superficial individual para darles una calidad uniforme y prolongar su rendimiento en un entorno tan exigente.

Vermeulen explica que la nueva configuración de la ampuesa Vibracon se desarrolló durante la fase de diseño. “Estábamos incorporando prestaciones al producto y resulta que también nos servían para este proyecto”, afirma. “También permite más ajustes: al reducir el juego, es más preciso. Se ajustaba a las necesidades de diseño de Cimolai”.

En 2022, SKF desarrolló una llave de gancho de 2 milímetros de grosor, que facilita el ajuste de las ampuesas cuando están montadas al revés.

Ficha técnica del ELT

Superficie colectora de luz: 978 metros cuadrados

Cantidad de segmentos del espejo principal: 798

Peso de la estructura principal: 4600 toneladas

Peso de la cúpula: 6100 toneladas

Peso del acero empleado en el proyecto: unas 10 000 toneladas

Peso de la vitrocerámica Zerodur® en los espejos del telescopio: 140 toneladas

Duración prevista de la fase de diseño y construcción: 12 años

Vida útil estimada: + de 30 años

Presupuesto total: 1400 millones de euros