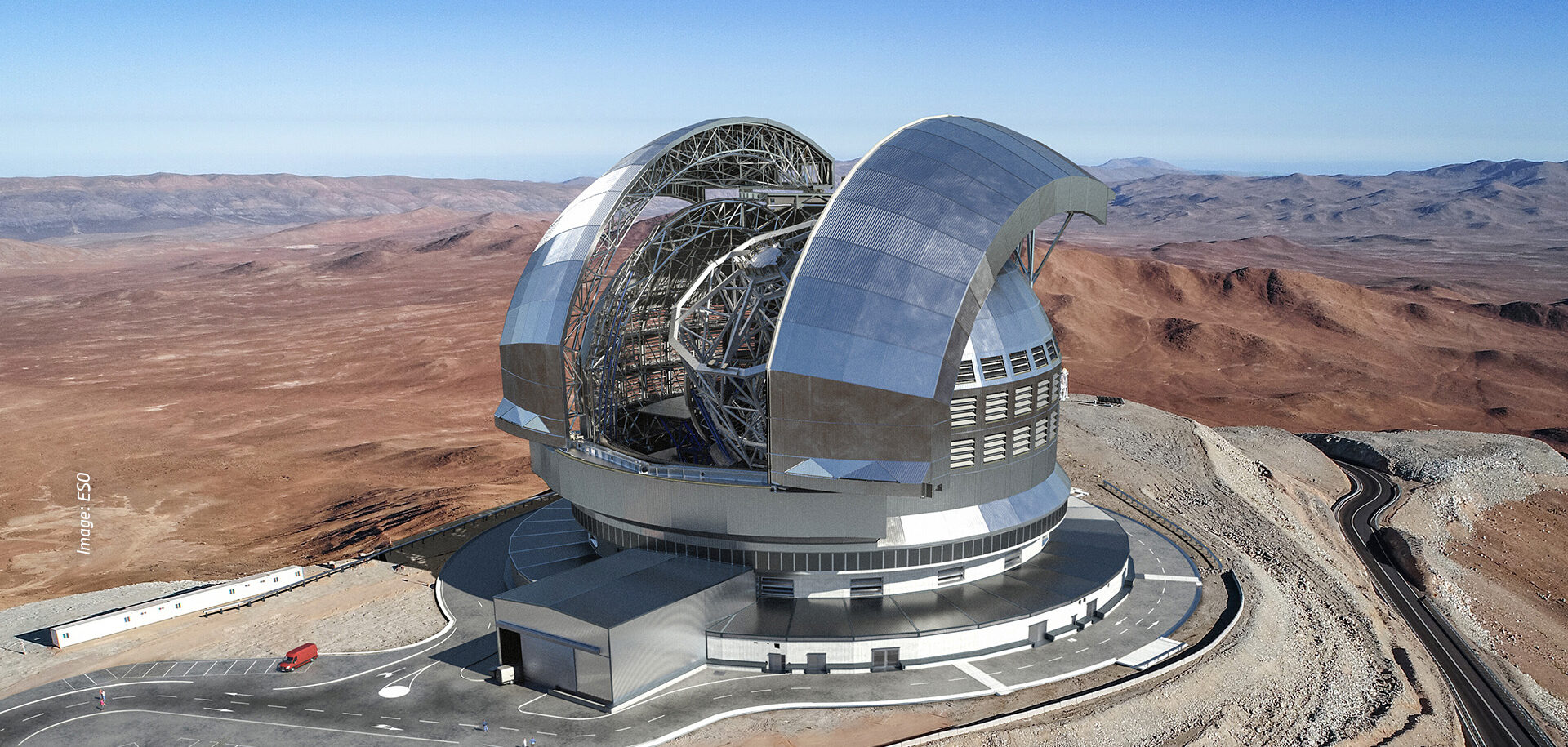

Blick in die Sterne: unter der Kuppel des Extremely Large Telescope der Europäischen Südsternwarte

In Chile entsteht das weltgrößte optische und Nahinfrarot-Teleskop. Ein kleines Bauteil von SKF wird für die zukünftige Genauigkeit und Leistung des Giganten eine wesentliche Rolle spielen.

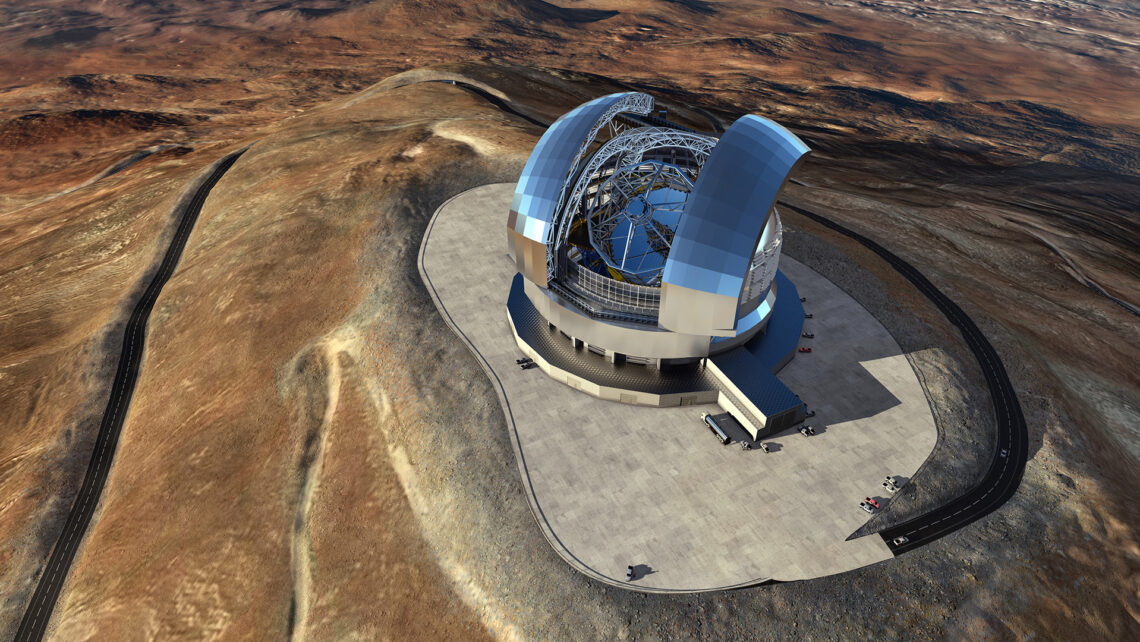

In der chilenischen Atacama-Wüste nimmt in einer Höhe von fast 3.000 Metern ein enormes Bauprojekt allmählich Form an. Das Extremely Large Telescope (ELT) der Europäischen Südsternwarte (ESO) wird mit der Kuppelkonstruktion, die das Teleskop umschließt, einen Durchmesser von 86 Metern haben. Das entspricht ungefähr der Größe eines Fußballfeldes. Bezieht man die Nebengebäude rund um die Kuppel mit ein, wird der Durchmesser 115 Meter betragen. Mit 80 Metern Höhe wird das Teleskop fast genauso groß sein wie der Londoner Uhrturm Big Ben. Das inzwischen zur Hälfte fertiggestellte Projekt soll 2028 abgeschlossen sein und insgesamt rund 1,4 Milliarden Euro kosten.

Das ELT wird unter anderem Exoplaneten außerhalb unseres Sonnensystems erkunden, die Dunkle Energie und Materie des Universums erforschen und frühe Galaxien detailliert untersuchen. Trotz der enormen Dimension und Reichweite dieses Teleskops wird dessen Leistung teilweise von verstellbaren SKF Passstücken mit einem Durchmesser von nur 80 Millimetern abhängen.

Bauauftrag an italienisches Konsortium

2016 erhielt das ACe-Konsortium unter der Leitung von Cimolai, einem führenden, auf Konzipierung und Bau großer Stahlkonstruktionen spezialisierten Unternehmen, den Zuschlag für einen Vertrag der Europäischen Südsternwarte (ESO). Die ESO ist eine zwischenstaatliche Organisation, die das riesige Teleskop errichtet. Der Vertrag umfasst Design, Fertigung, Transport und Inbetriebnahme der Kuppel und der Hauptkonstruktion des Teleskops. Die Kuppel überdeckt und schützt die Hauptkonstruktion. Sie ist mit zwei enormen Schiebetüren ausgestattet, die sich bei Nacht öffnen und am Tag geschlossen sind. So ist das Innere der Konstruktion vor Wind, Regen, Staub und Licht hermetisch abgeschirmt. Eine integrierte Klimaanlage sorgt für die thermische Stabilität des Teleskops und seiner optomechanischen Komponenten.

Cimolai arbeitet an verschiedenen Elementen des ELT, darunter an den Öffnungs- und Schließmechanismen des Kuppeldachs. Sowohl in der Kuppel als auch in der Hauptkonstruktion werden zudem erdbebensichere Konstruktionselemente verbaut, da sich das Observatorium in einer der seismisch aktivsten Regionen der Welt befindet. Auch Deformationen durch Faktoren wie Schwerkraft, Wind, Temperatur, Betonschwund und Bodensetzungen müssen berücksichtigt werden.

Hauptspiegel von zentraler Bedeutung

Ein besonders wichtiger Teil des ELT ist der Hauptspiegel, der sogenannte M1 Spiegel, der das Himmelslicht erfasst. „Er ist für den gesamten Betrieb des Teleskops ausschlaggebend“, sagt Marco Colussi, leitender Bauingenieur bei Cimolai und verantwortlich für die Projektkonzeption.

Die Möglichkeit des Ein- und Nachstellens ist für den Erfolg des Teleskops entscheidend.

Marco Colussi, leitender Bauingenieur bei Cimolai und verantwortlich für die Projektkonzeption

Der Spiegel hat einen Durchmesser von 39 Metern. Er besteht aus 798 sechseckigen Segmenten, die auf einer riesigen Stahlunterkonstruktion zusammengefügt werden müssen. Cimolai hat dafür Sorge zu tragen, dass diese Montagearbeiten exakt durchgeführt werden. Nur so kann eine optimale Spiegelleistung sichergestellt werden. An dieser Stelle kommen auch die verstellbaren Passstücke von SKF ins Bild.

„Jedes Spiegelsegment ruht auf drei Stahlflanschen“, erklärt Colussi. „Jeder Flansch ist auf vier verstellbaren SKF Vibracon Blöcken montiert.“ Das Bauelement aus Flansch und Passstücken fungiert als Schnittstellenplatte zwischen jedem Spiegelsegment und dem darunterliegenden Tragwerk. „Die Möglichkeit des Ein- und Nachstellens ist für den Erfolg des Teleskops entscheidend“, sagt er.

Präzisionsarbeit

Jedes SKF Vibracon Stahlpassstück in der Low-Profile-Version lässt sich um bis zu zwölf Millimeter verstellen. Dieser spezielle Anwendungsfall erforderte jedoch einen Justierbereich von mehr als zwölf Millimetern. Deshalb musste die Konstruktion in mehrerer Hinsicht nachgebessert werden.

Zunächst fügte Cimolai zusätzliche Unterlegscheiben hinzu, was den Justierbereich auf über zwölf Millimeter erweiterte. „Jeder einzelne Flansch muss auf zehntel Millimeter genau montiert und justiert werden – und das über die gesamte Spiegelfläche von 39 Metern Durchmesser“, betont Colussi. Da für das Passstück nur ein begrenzter Einbauraum zur Verfügung steht, darf es nicht höher als 25 Millimeter sein.

Spezielle Projekte erfordern auch spezielle Lösungen. Einer der überraschendsten Aspekte war, dass die Passstücke umgekehrt eingebaut werden mussten. „Dadurch konnten wir die Steifigkeitsanforderungen des Systems erfüllen“, so Colussi.

Umgedrehte Montage

Normalerweise ist der kleinere Durchmesser des Passstücks oben. Diese Einbauweise hätte jedoch negative Auswirkungen auf die Steifigkeit der Schnittstellenplatte. Durch die umgedrehte Montage kann die Lasteinleitung günstiger geleitet und so eine höhere Steifigkeit erzielt werden, die sehr viel Gewicht spart. „Wären die Platten weniger steif, müssten wir sie dicker machen“, erläutert Colussi.

Dickere Platten – drei für jedes Spiegelsegment – würden das Gewicht der Konstruktion deutlich erhöhen und die Leistung des Teleskops beeinträchtigen: Ein schwererer M1 Spiegelträger würde zu einer stärkeren Durchbiegung der gesamten Tragkonstruktion führen und die Leistung des Spiegels verschlechtern. „Das dynamische Verhalten des ganzen Teleskops würde ebenfalls darunter leiden“, fügt Colussi hinzu. Wenn das Fundament nicht exakt und mit der entsprechenden Steifigkeit und Stabilität ausgeführt würde, ließen sich die hohen Deformations- und Wiederholbarkeitsanforderungen nicht über einen längeren Zeitraum garantieren. Die auf dem Fundament errichtete Konstruktion, also der Spiegel, würde dann nicht ordnungsgemäß funktionieren.

Überarbeitetes Vibracon verbesserte die Konstruktion

Zufällig wurden während der Konstruktionsphase des ELT die Vibracon Blöcke selbst überarbeitet. Die vorgenommenen Änderungen trugen zu einer Verbesserung der Teleskopkonstruktion bei: Statt für eine Traglast von 90kN sind die Blöcke nun für eine Traglast von 140 kN ausgelegt und der Untere Tragring ist verstärkt. Insgesamt hat die Kombination aus Einstellbarkeit, Steifigkeit und Gewichtseinsparung ein schlankeres Design ermöglicht, das den Betrieb des M1 Spiegels begünstigen wird.

Für Cimolai ist ein so gigantisches Projekt ein neues Unterfangen. „Wir konzipieren und bauen zum ersten Mal ein Teleskop“, sagt Colussi. „In diesem Segment würden wir gerne expandieren. Der M1 Spiegel gehört zu den wichtigsten Teilen des Teleskops, und die Vibracon-Passstücke von SKF spielen dabei eine zentrale Rolle.“

Toleranzen im Mikrometerbereich

Trotz seiner enormen Größe erfordert das Extremely Large Telescope (ELT) extrem präzise technische Toleranzen, um die Geheimnisse des Universums erfolgreich zu erforschen.

„Es hat die Größe einer Fußballarena, verlangt jedoch eine Präzision im Mikrometerbereich“, sagt René Vermeulen, Leiter Technik und Vertrieb bei SKF. „Im Grunde ist es wie eine schweizer Uhr in gigantischem Maßstab.“

Der M1 Spiegel ist eines der anspruchsvollsten Teilsysteme der gesamten ELT-Konstruktion. Er setzt sich aus Tausenden von hoch entwickelten Komponenten zusammen, darunter über 9.500 SKF Vibracon SM 16 ELP-ASTR Low-Profile-Passstücke – zwölf für jedes Spiegelsegment.

Für die präzise Erfassung von Bildern ist die Einstellbarkeit extrem wichtig. Die exakte Ausrichtung des Spiegels muss über die gesamte Lebensdauer des Teleskops bei Hunderttausenden von Bewegungen in rauer und seismisch hochaktiver Umgebung gewährleistet sein.

Um unter so anspruchsvollen Bedingungen Qualitätskonstanz und Leistungsstärke sicherzustellen, werden die Passstücke einzeln oberflächenbehandelt.

Vermeulen zufolge wurde die neue Konfiguration der Vibracon-Blöcke während der Konstruktionsphase des ELT entwickelt. „Wir haben unserem Produkt zusätzliche Eigenschaften gegeben, die dem Projekt zugutekamen“, erklärt er. „Es ermöglicht auch eine bessere Justierung: Durch die Reduzierung des Spiels ist es genauer geworden und deckt so perfekt die Konstruktionsanforderungen von Cimolai.“

SKF entwickelte 2022 einen Hakenschlüssel mit einer Dicke von zwei Millimetern, der bei der umgedrehten Montage der Passstücke die Justierung erleichtert.

Technische Daten des ELT

Durchmesser des Hauptspiegels: 39 Meter

Lichtsammelfläche: 978 Quadratmeter

Anzahl der Hauptspiegelsegmente: 798

Gewicht der Hauptkonstruktion: 4.600 Tonnen

Gewicht der Kuppel: 6.100 Tonnen

Gewicht des im Projekt verarbeiteten Stahls: 10.000 Tonnen

Gewicht der Glaskeramik Zerodur® in den Teleskopspiegeln: 140 Tonnen

Geplante Dauer der Konstruktions- und Bauphase: 12 Jahre

Erwartete Lebensdauer: mehr als 30 Jahre

Gesamtkosten: 1,4 Milliarden Euro