Las ventajas del reacondicionamiento de rodamientos de rodillos

El reacondicionamiento de rodamientos permite a las empresas reducir las paradas en la producción, ahorrar costes, disminuir la cantidad de chatarra y contribuir a la sostenibilidad.

Resumen

En aplicaciones comerciales o industriales y aeronáuticas, ha sido práctica habitual durante décadas desmontar los rodamientos de rodillos en las tareas de mantenimiento o revisión para su reacondicionamiento, para posteriormente volver a ponerlos en funcionamiento. Es posible evaluar los efectos de este reacondicionamiento de componentes y elementos de los rodamientos, que ofrece importantes ventajas en materia de costes: los ahorros pueden oscilar entre el 50 y el 80 %, dependiendo del estado del rodamiento, tamaño, etc. Asimismo, el reacondicionamiento contribuye a la sostenibilidad medioambiental: el reacondicionamiento de 100 kg de rodamientos usados conlleva una reducción de aproximadamente 350 kg de CO2. Puede establecerse una fórmula algebraica para determinar la vida útil (L10) de los caminos de rodadura de los rodamientos sometidos a una extracción parcial de su volumen de material sometido a esfuerzos, en función de la profundidad z que se dé en el reacondicionamiento y restauración. Dependiendo de la extensión del reacondicionamiento, el factor de vida útil (LF) de un rodamiento reacondicionado puede oscilar entre 0,87 y 0,99 con respecto a la la vida útil de un rodamiento

nuevo.

Contacto de venta

Heike Sengstschmid, heike.sengstschmid@skf.com

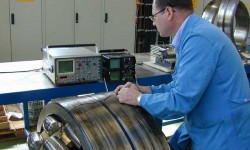

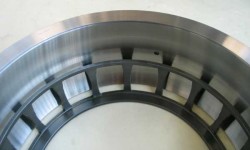

Los rodamientos son componentes clave del activo de una planta y están continuamente sometidos a un trato muy duro. Normalmente, estos son sustituidos durante las operaciones de mantenimiento planificadas, cuando su vida útil está llegando a su fin, o tras las paradas imprevistas en la producción. Dependiendo del tipo de rodamiento, su sustitución puede ser cara e implicar tiempos de espera prolongados; además, desechar los rodamientos que han llegado al fin de su vida útil puede tener efectos negativos en el perfil de sostenibilidad de la empresa, un aspecto cada vez más importante para inversores y clientes. ¿Cómo se puede alargar la vida útil de estos componentes para así reducir las paradas en la producción, los costes y la chatarra? La clave está en el reacondicionamiento (figs. 1 y 2).

El análisis de costes y beneficios muestra que con el reacondicionamiento de los rodamientos se puede ahorrar entre un 50 y un 80 % del coste de un rodamiento nuevo, dependiendo de su tamaño, complejidad, estado, precio, etc.; además, esta solución permite reducir las emisiones de CO2, puesto que el reacondicionamiento de 100 kg de rodamientos usados conlleva una reducción de aproximadamente 350 kg de CO2.

En la industria aeronáutica, entre otros sectores, es habitual desmontar los rodamientos de rodillos durante las operaciones de mantenimiento o revisión para su reacondicionamiento; posteriormente, se vuelven a poner en funcionamiento [1], [2], [3].

Para asegurar la aplicación de procedimientos definidos y términos de referencia se considera necesario establecer una norma internacional (ISO). En la actualidad, solo se ha acordado una norma austríaca [4], que fue publicada en el año 2011.

Para el reacondicionamiento de rodamientos de rodillos usados se han establecido cinco clases.

Es posible describir la vida útil de los rodamientos que han sido reacondicionados considerando los cambios en la geometría y la tensión de corte τ (τ0, τu) debido a la eliminación del volumen sometido a tensiones y al efecto de sustituir los elementos rodantes por unos nuevos.

Vida útil y fiabilidad

En general, un rodamiento de rodillos no puede usarse y girar indefinidamente a menos que las condiciones de funcionamiento sean idóneas y no se alcance la carga límite de fatiga; tarde o temprano, se produce fatiga en el material [5].

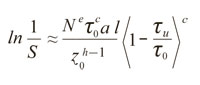

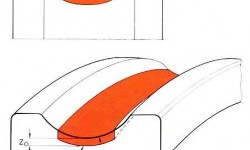

Fatiga iniciada debajo de la superficie

Se considera vida útil de un rodamiento al período transcurrido hasta que aparece el primer signo de fatiga. La vida útil del rodamiento es una función del número de giros realizados por el rodamiento y la magnitud de la carga [6 a 9]. La fatiga es el resultado de la tensión de corte que aparece de manera cíclica inmediatamente por debajo de la superficie que soporta la carga del aro o aros y los elementos rodantes (fig. 3 y ecuación 1).

S índice de probabilidad de supervivencia [%]

N número de ciclos de carga

τ0 tensión de corte ortogonal máxima [Pa]

τᵤ límite de fatiga a esfuerzos de corte [Pa]

z0 profundidad de la tensión de corte ortogonal máxima [m]

a semieje de contacto en dirección transversal [m]

l longitud de contacto del camino de rodadura [m]

e exponente de Weibull

c, h exponente en ecuación tensión-vida

Al cabo de un tiempo, estas tensiones causan grietas debajo de la superficie y gradualmente se extienden hasta ella. Con el paso de los elementos rodantes sobre las grietas se desprenden fragmentos de material, lo que se denomina descascarillado.

Otros tipos de fallo

Se conocen muchos otros modelos de fallo como resultado del uso prolongado de rodamientos en condiciones o instalaciones inadecuadas. La norma ISO 15243 [5] ofrece un buen resumen de esos tipos de fallos, aunque, teniendo en cuenta la experiencia reciente, es necesario revisar esta norma ISO sobre daños y averías en los rodamientos.

A mediados de la década de 1950, Arvid Palmgren, un destacado teórico sobre rodamientos, sugirió la idea de que los rodamientos se repararan en lugar de sustituirlos por otros nuevos, al decir que “la vida útil media es mucho más larga que la vida útil calculada, y esos rodamientos que tienen una vida útil más breve solamente precisan ser reparados, sustituyendo la pieza que se haya dañado primero”.

Esto no significa que un rodamiento no pueda usarse después de haberse descascarillado o de haber sufrido otros daños (fig. 4). La presencia de daños se identifica por el incremento de los niveles de ruido y vibración. Durante décadas se han aplicado técnicas de reparación a los rodamientos que permitían restaurar la vida útil y fiabilidad esperadas.

Consecuencias

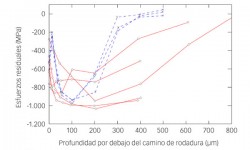

Las pruebas llevadas a cabo y la experiencia acumulada acerca del reacondicionamiento moderno muestran que los rodamientos reacondicionados pueden ofrecer casi la misma duración y fiabilidad que los rodamientos nuevos. Teniendo en cuenta la magnitud del reacondicionamiento, los resultados de los métodos de medición de tensiones como el XRD [10] (fig. 5) y la realización de pruebas no destructivas (NDT), como el método Barkhausen [11], el método micromagnético (3M), la espectroscopia de ondas no elásticas (NEWS) [12], la espectroscopia resonante del ultrasonido de las ondas acústicas superficiales (RUSSAW) y el análisis “phased array” del ultrasonido proporcionan el factor de vida útil representativo, o LF. El factor de vida útil puede oscilar entre un 0,87 y 0,99 con respecto a la vida útil de un rodamiento nuevo (fig. 6).

Clases de reacondicionamiento

Los términos y definiciones del reacondicionamiento de los rodamientos de rodillos usados se explican a continuación.

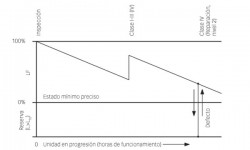

Según el grado de uso anterior y el estado de desgaste, el reacondicionamiento de los rodamientos puede dividirse en cinco clases (fig. 7).

Mientras que las operaciones llevadas a cabo en cada clase están numeradas, la secuencia real del trabajo de reacondicionamiento no está directamente relacionada con estos números. Además, deben respetarse los acuerdos especiales entre la empresa que encarga el mantenimiento y la que lo lleva a cabo.

Puede ser necesario realizar tareas de mantenimiento entre cada operación individual; por ejemplo, cuando un camino de rodadura está dañado por una fatiga iniciada debajo de la superficie (ver [5]), no se considera oportuno realizar un reacondicionamiento de la clase III. Sin embargo, cuando hay daños superficiales (fatiga iniciada en la superficie) en los caminos de rodadura ocasionados por suciedad o impurezas, estos caminos de rodadura a menudo pueden reacondicionarse mediante rectificado o pulido.

Operaciones adicionales

Para el reacondicionamiento de los rodamientos (clase II) o el nivel 1 de reparación (clase III), se desmontan los rodamientos que pueden ser reparados, se inspeccionan visualmente los componentes, y se mide la dureza de los aros del rodamiento. Los componentes que se considera que pueden ser reparados se inspeccionan dimensionalmente. En los casos en los que sea necesario, se rectifican o se pulen las caras laterales del rodamiento, así como el diámetro del agujero y el diámetro externo, según permitan las tolerancias. Puede procederse al niquelado o cromado para poder rectificar o pulir nuevamente las superficies hasta obtener sus dimensiones originales.

Durante el reacondicionamiento (clase II), se lleva a cabo una extracción apreciable de material, eliminándose así los daños en la superficie y modificándose el volumen de material sometido a esfuerzos. La superficie se restaura a las especificaciones originales o a valores superiores. Posteriormente, el rodamiento se recompone con elementos rodantes nuevos que cuentan con el mismo diámetro que los elementos antes alojados en él, más el doble de la profundidad del material extraído, si los requisitos de juego establecidos lo exigen. Los nuevos elementos rodantes deben ser del mismo diámetro nominal, pero sus dimensiones deben tener en cuenta el juego establecido del rodamiento.

Se inspeccionan las jaulas para comprobar si tienen grietas, y se reparan si fuera necesario. De ser preciso, la jaula se sustituye por una jaula nueva. Normalmente se colocan elementos rodantes nuevos en la jaula, y el rodamiento se vuelve a montar.

Durante el nivel 1 de reparación (clase III), se considera aceptable realizar un rectificado más profundo de los caminos de rodadura de los aros interior y exterior; además, pueden aplicarse otros métodos de mecanizado (por ej., torneado en duro). Se eliminan los daños en la superficie y se modifica el volumen del material sometido a esfuerzos. La superficie se restaura a sus especificaciones originales o a valores superiores. Posteriormente, el rodamiento se recompone con elementos rodantes nuevos de un diámetro igual al de los elementos antes alojados en él, más el doble de la profundidad de rectificado por aro. En los rodamientos de rodillos cilíndricos, se incrementan la longitud y el diámetro de los rodillos. Los nuevos elementos rodantes suelen tener un diámetro nominal superior al de los elementos originales. Este gran incremento en los elementos rodantes puede exigir el reacondicionamiento de los alvéolos de la jaula o la sustitución de la misma.

La estandarización de clasificaciones y procedimientos permite garantizar que el reacondicionamiento del rodamiento, independientemente del proveedor del servicio, cumple con los estándares especificados.

Clase 0 – Inspección

La categoría 0 incluye la inspección de los rodamientos usados (o rodamientos almacenados durante un largo período de tiempo) y una comparación con los requisitos del diseño o las especificaciones. Este proceso implica:

Nota: normalmente se indica una recomendación del tratamiento apropiado y la clase de reacondicionamiento adecuada.

Clase I – Recuperación

La recuperación abarca todas las operaciones de inspección (clase 0), y las siguientes operaciones adicionales:

Clase II – Reacondicionamiento

El reacondicionamiento de rodamientos abarca todas las operaciones de inspección (clase 0) y recuperación (clase I), más una o varias de las siguientes tareas:

Clase III – Reparación nivel 1

El nivel 1 de reparación abarca las operaciones anteriores de inspección (clase 0) y recuperación (clase I) y, en los casos en los que sea apropiado, operaciones de reacondicionamiento (clase II), más uno o varios de los siguientes procesos:

19) instalación de elementos rodantes de gran tamaño con un diámetro nominal mayor (ver operación 13)

20) instalación de la jaula original reacondicionada o de una nueva (ver operación 14)

Clase IV – Reparación nivel 2

El nivel 2 de reparación de rodamientos implica las operaciones de las clases I a la III e incluye una operación adicional

Acceso global

SKF cuenta con una red global de centros de servicio con tecnología de vanguardia que permiten a los clientes tener acceso a los servicios de reacondicionamiento de rodamientos de primera categoría. SKF es uno de los proveedores líderes de rodamientos a nivel internacional, y sus servicios de reacondicionamiento están respaldados por más de 100 años de conocimientos y experiencia en maquinaria rotativa.

Para reacondicionar los rodamientos, SKF utiliza los mismos materiales, métodos y maquinaria de alta calidad empleados en la fabricación original, brindando a sus clientes la tranquilidad de que sus rodamientos y equipos relacionados (por ejemplo, soportes) serán tratados con el mismo nivel de calidad, los mismos procesos de trabajo y los mismos conocimientos, independientemente del lugar donde se encuentre el cliente. Entre las ventajas potenciales de utilizar los servicios de reacondicionamiento de SKF se encuentran:

- prolongación de la vida útil de los rodamientos,

- reducción de costes durante el ciclo de vida,

- reducción del impacto medioambiental, gracias al reciclaje de los rodamientos usados,

- garantía del stock del repuesto,

- mejoras en la fiabilidad general del activo de la empresa y

- obtención de información sobre mejoras que aportan una mayor fiabilidad a la aplicación.

Haciendo uso de los servicios de mantenimiento predictivo de SKF, los clientes podrán obtener mayores beneficios de este programa de reacondicionamiento.

Referencias

[1] Zaretsky, E.V.; Branzai, E.V.: NASA TM-2005-212966; “Effect of rolling bearing refurbishment and restoration on bearing life and reliability”. (2005)

[2] Zaretsky, E.V.; Branzai, E.V.: NASA TP-2007-214463, “Model specification for rework of aircraft engine, poser transmission, and accessory/auxillary ball and roller bearings”. (2007)

[3] “Optimize your assets with SKF Remanufacturing Services”. SKF Publication 6697 EN, July 2008

[4] ÖNORM M 6328 :2011 “Rolling bearings – Reworking of used rolling bearings (Wälzlager – Überarbeitung gebrauchter Wälzlager)“

[5] ISO 15243:2004, “Rolling bearings – Damage and failures – Terms, characteristics and causes”

[6] Lundberg, G.; Palmgren, A.: “Dynamic capacity of rolling bearings”. Acta Politecnica. Mechanical Engineering Series. Royal Swedish Academy of Engineering Sciences, Vol.1, No3, 7, (1947)

[7] Lundberg, G.; Palmgren A.: “Dynamic capacity of roller bearings”. Acta Politecnica. Mechanical Engineering Series. Royal Swedish Academy of Engineering Sciences, Vol.2, No4, 96, (1952)

[8] Ioannides, E.; Bergling, G.; Gabelli, A.: “An analytical formulation for the life of rolling bearings”. Acta Polytechnica Scandinavica. Mechanical Engineering Series No. 137. Espoo 1999

[9] ISO 281:2007, “Rolling bearings – Dynamic load ratings and rating life”

[10] Voskamp, A.P.: “Material response to rolling contact loading”. Trans. Am. Soc. Mech. Engineers, J.Tribology 107 (1985) 359

[11] Zika, T.; Schimpelsberger, B.; Kern, A.: “Barkhausen-Noise – A possibility for non-destructive grinding burns (TROOSTITE) and residual stress testing”. Science Report 2006-2007, SKF Österreich AG, AT 0802 EN. (2008)

[12] Andersson, B.E.; Griffa, M.; Le Bas, P-Y.; Ulrich, T.J. ; Johnson, P.A. : “Experimental implementation of reverse time”