Lubricación más eficiente en máquinas papeleras

Un estudio conjunto de Safematic, filial de SKF, y la Universidad Técnica de Tampere, Finlandia, ha conducido al diseño de un sistema de lubricación mejorado que cumple las exigencias y condiciones de lubricación extremas de la industria papelera.

Safematic, una empresa finlandesa fundada en 1972, ha ganado fama como especialista en sistemas automáticos de lubricación y obturaciones mecánicas para la industria papelera. En agosto de 2006, SKF se encargó de las actividades de lubricación de la empresa, que ahora pertenece, junto con VOGEL, a la plataforma de sistemas de lubricación del Grupo.

Los Países Nórdicos, los mayores productores de papel

Safematic, como parte de SKF Finlandia, actúa como centro de excelencia en lubricación automatizada para la industria papelera, y también para las industrias del cemento y la minería. Tiene su fábrica en Muurame, a unos 250 km al norte de Helsinki, donde 120 empleados se dedican a la fabricación e ingeniería y ofrecen servicio a clientes de todo el mundo.

Debido a que los Países Nórdicos cuentan con una poderosa industria papelera, los productos desarrollados por Safematic se han centrado en dicha industria, a la que ofrecen importantes ventajas. Por ejemplo, Safematic dispone de más de 500 distribuidores de grasa modulares de acero inoxidable para una lubricación fiable en la sección húmeda de las máquinas de papel. Hoy, sin embargo, el mayor reto es la lubricación de las máquinas modernas, de alta velocidad.

Lubricación de las máquinas papeleras

Podría decirse que la lubricación es el elemento vital en los actuales procesos de fabricación de papel. Las máquinas papeleras utilizan cada vez más sistemas de lubricación con circulación de aceite, tanto en las secciones de secado como en otras partes del proceso, sometidas al calor y a grandes cargas. Además de los tradicionales rodamientos lubricados con aceite en los cilindros secadores, muchas de las máquinas actuales tienen rodillos de fieltro y reductores de engranajes, lubricados con aceite en las secciones de secado y en los rodillos de las secciones de la tela y la prensa. Funcionan a velocidades y temperaturas más elevadas, lo cual incrementa los requisitos de lubricación.

Sin embargo, el diseño básico de los sistemas de lubricación sigue siendo el mismo. Durante los últimos años se han producido avances significativos en el filtrado del aceite, pero en algunas áreas se necesitan encontrar soluciones técnicas efectivas. Estas incluyen:

-

Los problemas de agua y humedad causados por las elevadas temperaturas operativas de las secciones de secado, y la lubricación con aceite en las secciones de la tela y la prensa de las máquinas papeleras modernas.

-

La mayor turbulencia, ocasionada por el elevado flujo de aceite que pasa por los rodamientos y crea burbujas adicionales en el aceite, además de reducir la eficiencia de la lubricación y la vida de servicio del aceite.

-

El tamaño cada vez más grande de los depósitos de aceite –que proporcionan los mayores flujos de aceite y capacidades de bombeo necesarios para asegurar una lubricación y enfriamiento eficientes– implica mayores costes operativos, una repercusión medioambiental más grande y un mayor riesgo de problemas surgidos por el uso de líquidos inflamables.

Teniendo presentes estos problemas, se puso en marcha un proyecto conjunto entre Safematic y la Universidad Técnica de Tampere a fin de simular y estudiar las características reales del flujo de aceite en los sistemas de lubricación. Los resultados obtenidos arrojaron nueva luz sobre la circulación de aceite, y se desarrolló una nueva generación de equipos actualmente en uso en más de 100 plantas de todo el mundo.

Objetivos del estudio

El objetivo principal del estudio era el desarrollo de un sistema que solucionase los principales problemas que de los actuales sistemas de lubricación, dedicando especial atención a:

-

Un uso más eficiente del aceite.

-

La eliminación de agua, espuma y aire del aceite.

-

La reducción del consumo de energía y de agua de refrigeración.

En una primera fase se analizó en profundidad el funcionamiento real de los depósitos convencionales de aceite para, a continuación desarrollar un modelo de diseño más eficiente, que mejorara los aspectos ineficientes encontrados.

¿Son eficientes los depósitos de aceite convencionales?

El dimensionado de los depósitos de aceite rectangulares tradicionales (. 2) se fundamenta en un periodo de retención del lubricante en el interior del depósito de 30 minutos, suponiendo un desplazamiento suave del aceite desde la entrada al depósito hasta la zona de bombeo, siendo controlado el flujo mediante tabiques intermedios en el depósito.

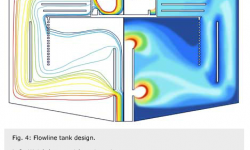

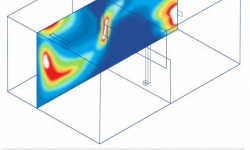

Para comprobar esta teoría, se creó y probó un programa informático de simulación basado en vectores de partículas (Fluent 3D). Sorprendentemente, el estudio mostró que sólo el 30–50 % del aceite circulaba realmente, mientras que el resto se movía con mucha lentitud, o incluso permanecía inmóvil en el depósito (. 2). La ura muestra la entrada al depósito en el extremo izquierdo, y los colores rojo y blanco indican un aceite que se mueve relativamente rápido debajo de dicha entrada. Una cierta cantidad de aceite fluye directamente a alta velocidad entre los tabiques de control, hacia el lado de aspiración del depósito en el extremo derecho, y luego directamente a la salida de aspiración. Este diagrama sólo muestra una sección transversal del flujo de aceite en el centro del depósito.

Otras secciones transversales hacia los lados del depósito mostrarían más zonas azules, indicando velocidades de aceite menores. Estos resultados muestran claramente que la circulación de aceite en un depósito tradicional es muy ineficiente, ya que no circula todo el aceite, y el periodo de retención real es sólo de entre 5 y 10 minutos, en lugar de los supuestos 30 minutos.

El problema del agua en el aceite

Muchos problemas ocasionados por el contenido de agua en el aceite de las máquinas papeleras actuales se deben a que se forma condensación en las líneas de retorno al depósito o a causa de las fugas en las juntas del vapor de los cilindros. Los fabricantes de rodamientos suelen recomendar un contenido de agua máximo en el aceite de 200 ppm (0,02 %). Sin embargo, el porcentaje a menudo es varias veces superior a esta cifra. Las máquinas modernas de alta velocidad son especialmente propensas a estos problemas de agua debido al mayor cambio de temperatura en sus líneas de retorno, y a la sustitución de los sistemas de lubricación con grasa por sistemas con aceite en las secciones de la tela y la prensa.

El agua, ya sea en forma de gotas microscópicas o mezclada con el aceite, reduce radicalmente la eficiencia de la lubricación, rompiendo la película de aceite que separa los elementos rodantes y los caminos de rodadura. Cuanto mayores son las cargas sobre los rodamientos, mayores serán los daños.

Asimismo, el agua reduce la vida útil del aceite al cambiar las propiedades químicas de sus aditivos, como los aditivos resistentes a la corrosión y EP, siendo éste un problema que empeora a altas temperaturas.

Los efectos de la espuma y el aire en el aceite

La espuma y el aire causan siempre problemas de lubricación debido a que las burbujas de aire microscópicas rompen la película de aceite que separa los elementos rodantes y los caminos de rodadura del rodamiento, acortando su vida útil. El aire aumenta también la oxidación del aceite y deteriora sus propiedades químicas y físicas. Además, los problemas causados por el aire en un sistema de circulación de aceite se incrementan considerablemente si se usa un filtro de retorno obstruido o inapropiado.

Menor consumo de energía

En las bombas tradicionales, la presión se regula mediante una válvula de presión independiente que requiere un cierto sobreflujo de aceite para mantener una presión constante en el circuito de lubricación. Ello significa que normalmente alrededor del 15–25% de la capacidad de bombeo se usa precisamente para mantener la presión en el sistema, representando un uso ineficiente de la energía 24 horas al día.

Además, todos los demás componentes del sistema deben dimensionarse según este flujo de aceite máximo. Por ejemplo, para enfriar el 15-25% del volumen de aceite adicional se precisa anualmente una cantidad de agua enorme, lo que supone otro derroche de recursos innecesario.

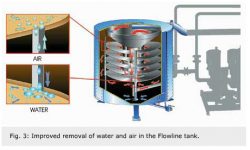

Mejor flujo y menor tamaño

Partiendo del análisis de esos problemas y de su vinculación a los depósitos de aceite tradicionales, Safematic ha desarrollado un nuevo diseño, conocido como el Flowline. La característica más patente del Flowline tal vez sea su radical conuración circular, que sustituye el formato rectangular tradicional. Este nuevo diseño permite que circule más del 90% del aceite por el sistema de lubricación, y mejora significativamente la retención de aceite (. 3 y 4).

Ello permite reducir un 30–50% el volumen total de aceite en el sistema, lo cual rebaja drásticamente el tamaño del depósito requerido y los costes asociados con el aceite. La vida de servicio del aceite queda prácticamente inafectada, y en algunos casos, incluso aumenta en comparación con un sistema tradicional.

En ciertas aplicaciones especiales se usa un depósito rectangular, con un principio similar. Originalmente este diseño fue creado por VOGEL, y usa una serie de placas corrugadas (separador de placas). El diseño combina una buena desaireación y deshidratación, permitiendo también reducir el tamaño del depósito, especialmente en sistemas grandes con capacidades de bombeo superiores a 900 l/min.

El depósito Flowline instalado en la máquina papelera núm. 5 en la fábrica de UPM Kymmene Oyj Tervasaari, en Finlandia, ya ha demostrado su valor en la práctica. «En 1998 cambiamos a un sistema de lubricación provisto de un depósito Flowline,» explica Heikki Kataja, supervisor de mecatrónica de mantenimiento mecánico de la planta. «El sótano de nuestro edificio es bastante bajo y estrecho, por lo que la sustitución del depósito antiguo de 8m³ por el Flowline de 3m³ fue una importante ventaja, especialmente si se considera que el flujo de aceite es igual en ambos depósitos. La puesta en servicio fue extremadamente sencilla y hasta ahora no hemos tenido ningún problema «.

Eliminación del aire y el agua

En el nuevo depósito Flowline, la extracción del agua también se ha mejorado de dos maneras diferentes (. 3): El depósito incorpora numerosas placas horizontales intermedias que se comportan de forma similar a los tabiques intermedios de un depósito tradicional, ayudando a regular el flujo de aceite de retorno mientras éste fluye desde el centro del depósito hasta las paredes. Debido a que las placas están colocadas muy cerca entre sí, las pequeñas gotas de agua contenidas en el aceite sólo precisan descender unos pocos centímetros para llegar a la siguiente placa, que entonces las dirige al tubo de drenaje central del depósito.

El nuevo diseño Flowline elimina el agua de una forma mucho más efectiva que los depósitos tradicionales, y permite que el aceite sólo deba retenerse unos minutos para separar la mayor parte de las gotas de agua no disueltas. Esto facilita una extracción del agua más eficiente y contribuye a evitar los problemas que su presencia provocaría.

La eliminación del agua es otra de las características del Flowline que ha impresionado a Heikki Kataja de UPM: «En condiciones operativas normales el contenido de agua es muy bajo, entre el 3,4 y el 0,4 % según la escala de Vaisala (nivel de saturación de aceite). Si bajo condiciones excepcionales el agua se mezclase con el aceite, podríamos extraerla con rapidez y facilidad.

Con el depósito Flowline tardamos un día en hacer esto, mientras que con nuestro depósito anterior tardábamos hasta una semana. Asimismo, el sistema de separación de agua normal es tan eficiente que sólo hemos tenido que utilizar nuestro sistema de extracción independiente unas pocas veces».

El diseño del depósito Flowline ofrece otra ventaja adicional. Además de guiar las gotas de agua hacia abajo, las placas intermedias también separan las burbujas de aire y las guían hacia arriba, creando un flujo en el depósito, tal y como se muestra en la . 3.

Reducción del consumo de energía y de agua de refrigeración

El consumo de energía de la unidad de lubricación con aceite puede reducirse usando componentes más eficientes, como las bombas de tornillo e intercambiadores de calor de placas en lugar de bombas de engranajes e intercambiadores de calor de tubo y coraza. Sin embargo, los principales ahorros pueden conseguirse reduciendo la capacidad de bombeo innecesaria.

Si la presión del aceite en el sistema se regula ajustando la velocidad rotativa de la bomba con un convertidor de frecuencia, la unidad de bombeo siempre puede funcionar con un consumo de energía óptimo, proporcionando a los puntos de lubricación sólo la dosis requerida.

El sistema Flowline también contribuye a aumentar la vida de servicio del aceite, habiendo sido éste otro aspecto importante de su instalación en Tervasaari. Heikki Kataja confirma que el aceite se mantiene en buen estado gracias a su bajo contenido de agua, y reconoce que esto ha permitido que la máquina funcionara durante un intervalo de tiempo muy largo, de entre 5 y 10 años. Además, se ha prolongado la vida de servicio de los rodamientos e incrementado la operatividad de la máquina de papel. Los beneficios económicos obtenidos con el sistema han inducido a los propietarios de la planta de Tervassari a invertir en otro depósito Flowline para la sección de prensas de su máquina papelera núm. 6.

Control avanzado del sistema

Tradicionalmente los sistemas de circulación de aceite se han controlado mediante una combinación de monitorización manual y sistemas automáticos basados en alarmas. No obstante, debido a que el tamaño de los sistemas ha aumentado, la tarea de una monitorización visual con controles manuales se hace cada vez más complicada.

Como resultado de ello, se ha desarrollado una gama complementaria de equipos de control para el sistema Flowline (. 5). Debido a que se trata de sistemas independientes, pueden adaptarse a sistemas actualmente en funcionamiento . También pueden utilizarse con un depósito Flowline, y conectándolos a los mecanismos de control de la propia máquina papelera, pueden proporcionar una amplia gama de funciones. Entre ellas se incluyen:

-

El control y monitorización de la presión y la temperatura del sistema.

-

Monitorización de los filtros.

-

Monitorización del nivel de aceite.

-

Monitorización del flujo de aceite en cada punto de lubricación.

-

Monitorización de la temperatura en distintas partes de la máquina.

Una ventaja clave de un centro de control Flowline es la moderna tecnología de visualización que se utiliza para ofrecer a los ingenieros de mantenimiento las mismas posibilidades de monitorización y control versátiles que normalmente sólo están disponibles en el sistema de control del proceso de la planta. Esto ayuda a identificar los fallos potenciales de forma rápida y eficiente, y a adoptar medidas preventivas.

Un sistema de control Flowline también permite el arranque completamente automático del sistema de lubricación con aceite. Esto evita la monitorización visual y los ajustes manuales normalmente requeridos para arrancar en frío un sistema de lubricación (en especial los de gran tamaño), sin que los soportes de los rodamientos queden inundados de aceite frío.

Las válvulas automáticas de control de campo del sistema Flowline permiten realizar el procedimiento de arranque paso a paso.