Nuevos rodamientos para aplicaciones a alta velocidad

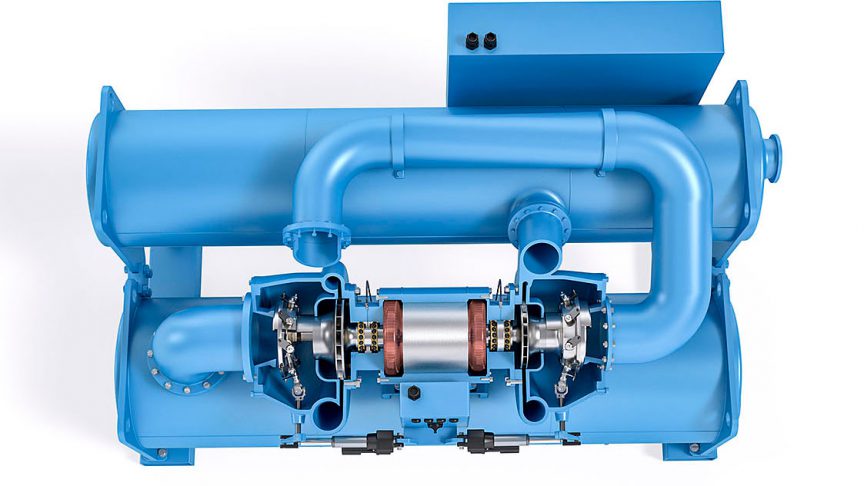

Los rodamientos de una hilera de bolas de contacto angular se usan, por lo general, en aplicaciones como compresores de tornillo, en espiral o centrífugos (fig. 1) y en bombas.

Una clara tendencia en las aplicaciones para compresores y bombas es incrementar la densidad de potencia aumentando la velocidad de giro. Para atender a esta demanda, SKF ha desarrollado una nueva gama de rodamientos de una hilera de bolas de contacto angular. Tres han sido los objetivos perseguidos: incrementar la velocidad límite en un 40%, reducir los niveles de ruido e incrementar la resistencia de los rodamientos en condiciones de funcionamiento desfavorables (cargas de choque, desalineación del eje, etc.). Aparte de esto, SKF ayuda a fabricantes para cumplir con las demandas de los clientes de niveles aún más altos de eficiencia energética y confiabilidad.

Resumen

Los rodamientos de la nueva gama SKF Explorer de una hilera de bolas de contacto angular con un ángulo de contacto de 25° provistos de una nueva jaula de latón y una geometría mejorada en el camino de rodadura pueden soportar velocidades mucho más elevadas (hasta n×dm = 1 050 000 mm/min), y son más resistentes en condiciones de funcionamiento severas, en comparación con los rodamientos SKF Explorer de una hilera de bolas de contacto angular con un ángulo de contacto de 40°.

La nueva gama, con un ángulo de contacto de 25° desde diámetros de agujero de 15 mm hasta 70 mm en la serie 72 AC y desde 17 mm hasta 70 mm en la serie 73 AC, se lanzó en abril de 2017 y puede obtenerse de stock en un plazo breve.

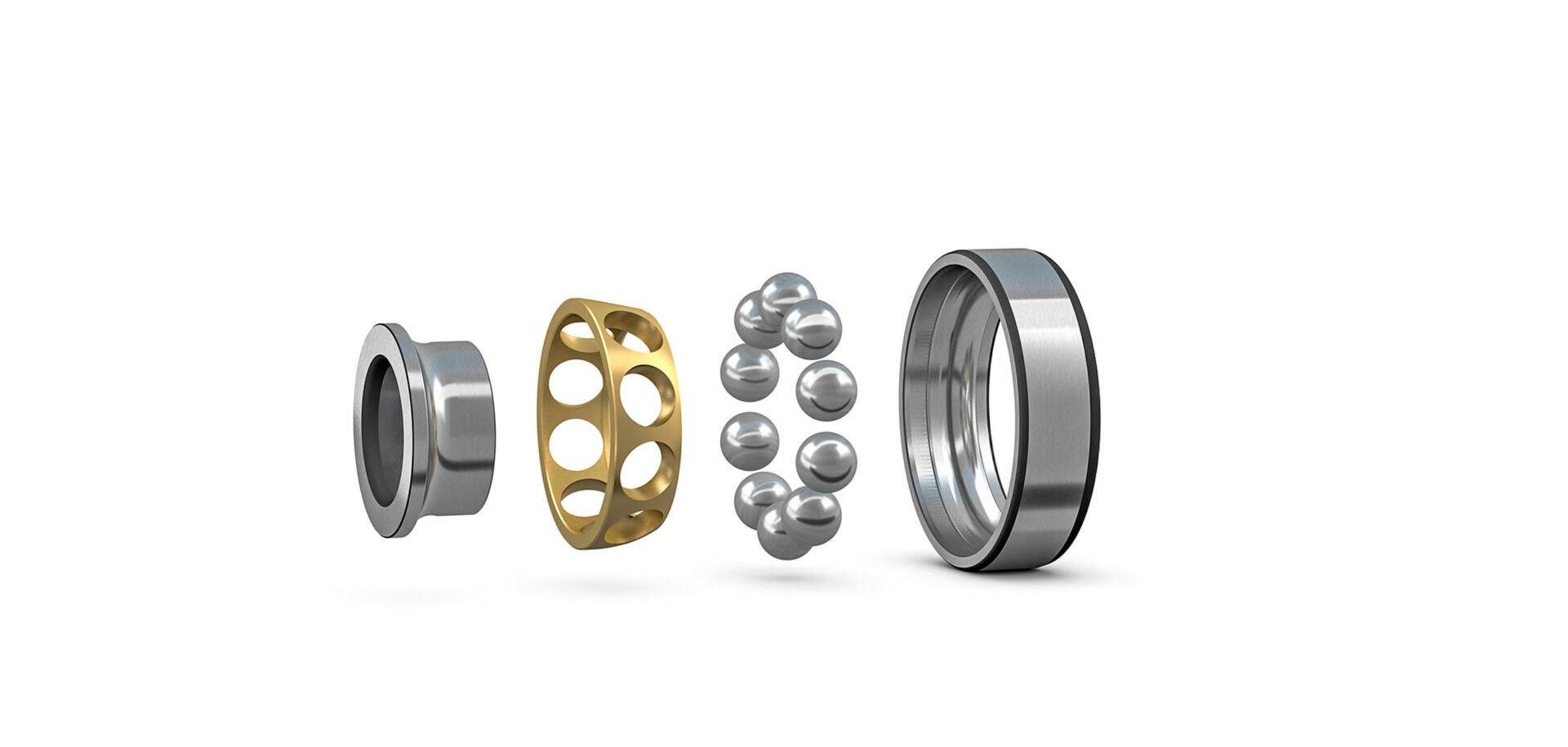

Gracias al diseño modular de los rodamientos de una hilera de bolas de contacto angular, los clientes pueden elegir la jaula, el sello y el ángulo de contacto más adecuados al diseñar nuevas generaciones de compresores más eficientes y confiables, y reducir los costos totales de propiedad del usuario.

A partir de algunos estudios, se desarrollaron e implementaron las siguientes características en la nueva gama de rodamientos de una hilera de bolas de contacto angular:

- ángulo de contacto de 25°

- nuevo diseño de jaula y material de latón más resistente

- mejoras en la geometría del camino de rodadura.

Angulo de contacto de 25°

Los rodamientos de una hilera de bolas de contacto angular tienen, como estándar, un ángulo de contacto de 40°. En aplicaciones con altas demandas de rigidez axial, como en sistemas de tornillo sin fin en máquinas herramienta, frecuentemente se usan rodamientos de bolas de contacto angular con ángulos de contacto mayores (p. ej., 62°). En rodamientos para aplicaciones a alta velocidad con cargas axiales moderadas, se prefiere un ángulo de contacto más pequeño (p. ej., 15° o 25°).

La influencia de ángulos de contacto de 40° y 25° en las propiedades del rodamiento se muestra en la tabla 1.

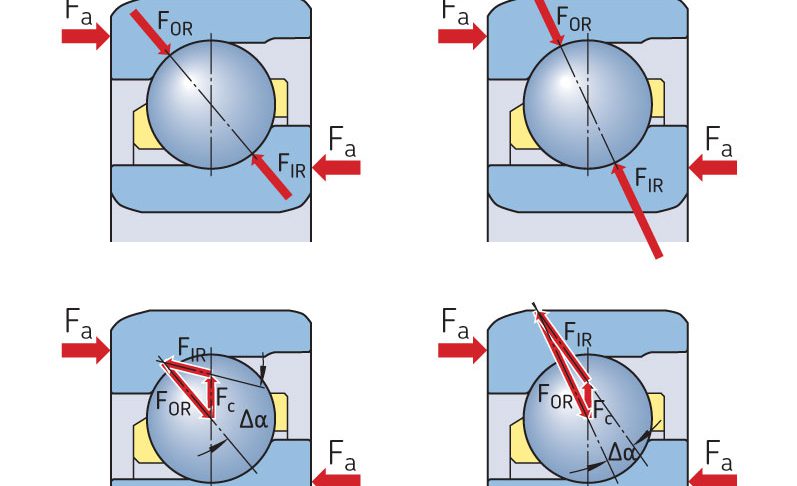

Efectos cinemáticos de diferentes ángulos de contacto en el rodamiento (fig. 2)

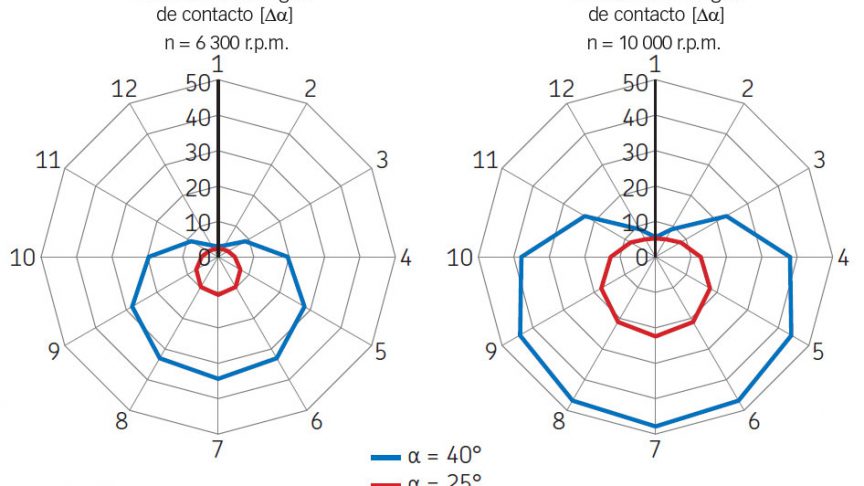

Si un rodamiento de una hilera de bolas de contacto angular solo se carga en sentido axial, las fuerzas de contacto resultantes entre las bolas y los aros serán mayores con ángulos de contacto más pequeños. Cuando el rodamiento gira, las fuerzas centrífugas (Fc) causan cambios en el ángulo de contacto. Los puntos de contacto entre el aro interior y las bolas, así como entre el aro exterior y las bolas, se desplazarán hacia fuera. Este efecto produce una variación en el ángulo de contacto (∆α), y posteriormente deslizamiento entre las bolas y los aros. Al aplicar la misma carga axial en rodamientos de una hilera de bolas de contacto angular con diferentes ángulos de contacto, la variación de este ángulo es mucho menor en rodamientos con ángulos de contacto más pequeños.La fig. 3 muestra la variación del ángulo de contacto en rodamientos de una hilera de bolas del tipo 7313 con ángulos de contacto de 40° y 25° a distintas velocidades.

Una menor variación en el ángulo de contacto no solo da como resultado menos deslizamiento entre bolas y aros, sino también una reducción de las fuerzas en las cavidades de la jaula. Este es el motivo por el cual los rodamientos con un ángulo de contacto de 25° pueden trabajar a velocidades más altas sin fracturas de la jaula.

Diseño optimizado de jaula de latón

En aplicaciones a alta velocidad, la jaula es un componente fundamental. Por lo tanto, en los rodamientos con un ángulo de contacto de 25°, se ha desarrollado una nueva jaula de latón. En el nuevo diseño, se incorporaron las siguientes mejoras:

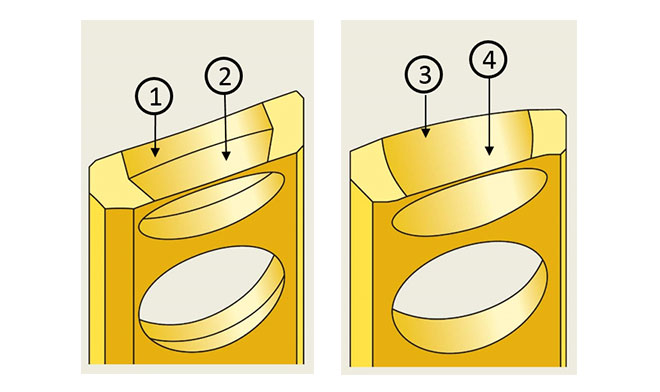

- forma toroidal de las cavidades de la jaula (fig. 4)

- reducción del ángulo de la cavidad de la jaula con el eje

- juego optimizado de la cavidad de la jaula

- cavidades de jaula ovales

- forma optimizada del perfil exterior

- nuevo material de latón con mejores propiedades mecánicas y menor contenido de plomo.

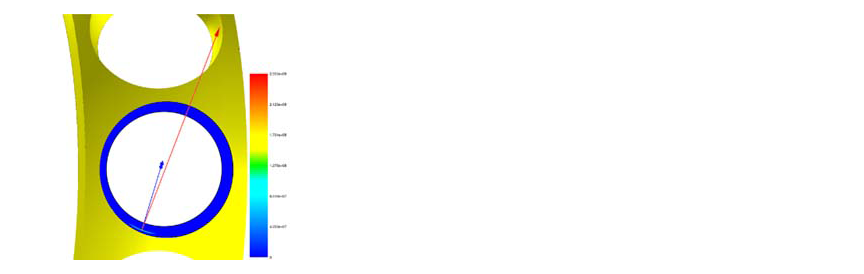

La geometría de las cavidades de la jaula se ha definido en función de un análisis de elementos finitos. Todas las simulaciones se efectuaron con BEAST, un avanzado software de simulación de rodamientos de propiedad exclusiva de SKF.

Las fuerzas de contacto entre la jaula y las bolas se analizaron en diferentes condiciones de funcionamiento y con diversas geometrías de cavidad (fig. 5).

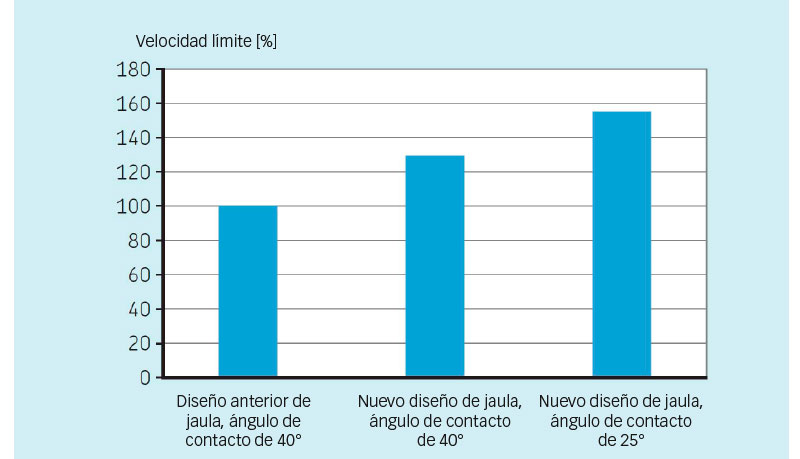

Se realizaron análisis de elementos finitos para comparar diferentes versiones de diseño. No obstante, para verificar de manera íntegra los nuevos productos, es esencial realizar ensayos físicos. Además de los ensayos de resistencia y fricción, se realizó una gran cantidad de ensayos a alta velocidad para verificar el rendimiento de la jaula. A partir de los resultados positivos de los ensayos, la velocidad límite de la jaula de latón recientemente desarrollada se incrementó en aproximadamente el 30% (fig. 6).

Debido al contacto optimizado entre la bola y la jaula (forma toroidal), la temperatura a altas velocidades tiene un comportamiento más estable y se mejoró la formación de la película lubricante. Con el diseño oval de la cavidad de la jaula, en donde se disminuyó el juego en sentido axial, los niveles de ruido y vibración se pudieron reducir en un 15%.

Costos de la jaula

Para lanzar con éxito un nuevo producto, hay dos factores fundamentales: su valor y el costo para el cliente.

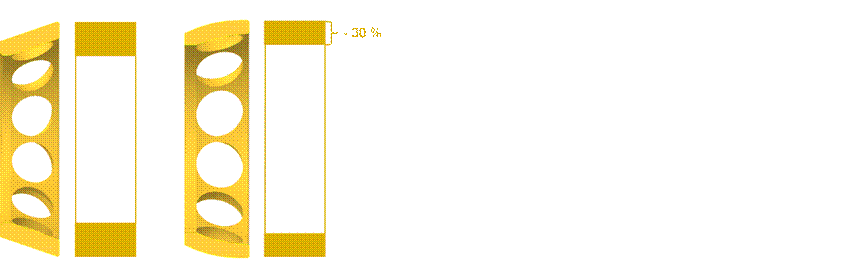

Por este motivo, durante todo el proceso de desarrollo, se controló en especial el costo de la nueva jaula. Procesos de fabricación flexibles han hecho posible obtener geometrías más complejas sin costos adicionales de mecanizado. Asimismo, gracias a la posibilidad de utilizar una menor sección transversal en el tubo de la materia prima (fig. 7), se redujo el tiempo de mecanizado.

Debido al mayor rendimiento, este diseño optimizado de jaula también sustituirá el diseño de jaula existente en la gama de ángulos de contacto de 40° en las series 72 B(E) y 73 B(E), sin variar la designación de rodamiento.

Geometría mejorada en el camino de rodadura:

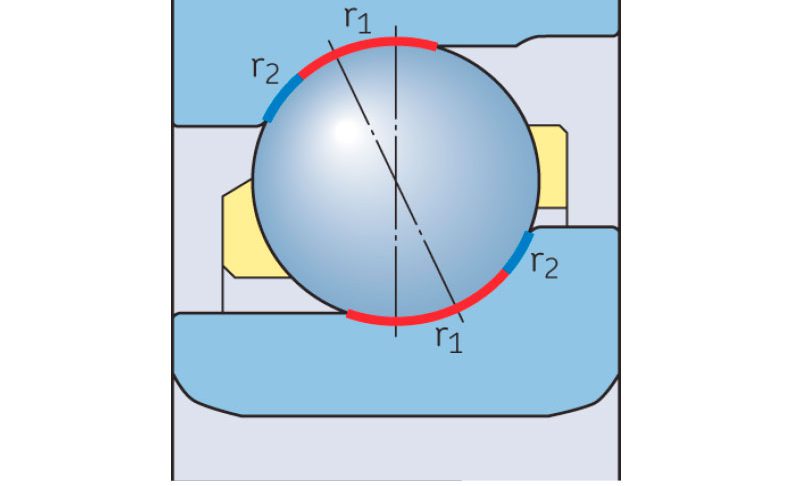

El perfil del camino de rodadura de los rodamientos de bolas suele ser un arco circular. En condiciones de funcionamiento severas, con cargas de choque axiales y desalineación del eje, puede suceder que la elipse de contacto llegue al borde del resalte (truncamiento), lo que causa picos de tensión elevados. Estas cargas desfavorables pueden ser la causa de fallos y daños prematuros de los rodamientos. Para reducir este riesgo, se mejoró la geometría del camino de rodadura de los rodamientos con un ángulo de contacto de 25°; se añadió un segundo arco circular (r2) con una osculación mayor (fig. 8).

Con la nueva geometría del camino de rodadura, el riesgo de truncamiento de elipse se ha reducido considerablemente. Los rodamientos de una hilera de bolas de contacto angular con la nueva geometría del camino de rodadura, en comparación con rodamientos con un radio de camino de rodadura constante, pueden soportar fuerzas axiales aproximadamente hasta tres veces superiores sin truncamiento de elipse. Debido a esta nueva geometría del camino de rodadura, la presión de contacto es ligeramente superior, ya que el área de contacto se ha reducido. Este incremento en la presión de contacto depende de las cargas axiales y radiales que actúan sobre el rodamiento. En condiciones de aplicación típicas, los incrementos en la presión de contacto son siempre inferiores al 1%.

SKF Explorer es una marca registrada del Grupo SKF.