Nuovi cuscinetti per applicazioni ad alta velocità

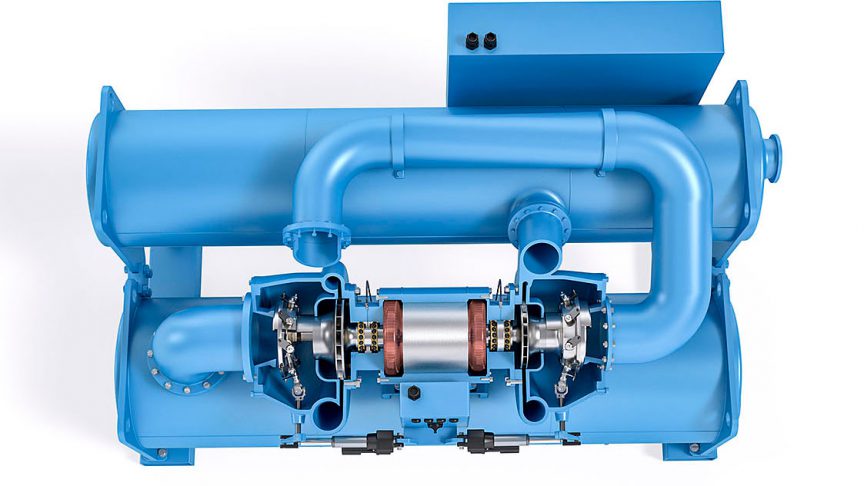

I cuscinetti obliqui a una corona di sfere in genere si utilizzano in applicazioni come i compressori centrifughi, volumetrici a spirale orbitante, quelli a vite (fig. 1) e le pompe.

Si nota una chiara tendenza nelle applicazioni con compressori e pompe ad aumentare la densità di potenza incrementando la velocità di rotazione. Per soddisfare questo requisito, SKF ha sviluppato una nuova gamma di cuscinetti obliqui a una corona di sfere. Sono stati definiti tre obiettivi: aumentare la velocità limite del 40%, ridurre i livelli di rumorosità e migliorare la robustezza del cuscinetto in condizioni operative sfavorevoli (carichi d’urto, disallineamento dell’albero, ecc.). Oltre a questi, SKF aiuta i produttori a soddisfare le esigenze dei clienti che chiedono livelli anche superiori di efficienza energetica e affidabilità.

Sintesi

I cuscinetti nel nuovo assortimento di cuscinetti obliqui a una corona di sfere SKF Explorer con angolo di contatto di 25°, dotati di nuova gabbia in ottone e geometria della pista migliorata, possono sopportare velocità decisamente più alte (fino a n×dm = 1.050.000 mm/min) e sono più resistenti in condizioni operative critiche rispetto ai cuscinetti obliqui a una corona di sfere SKF Explorer con angolo di contatto di 40°.

Il nuovo assortimento con angolo di contatto di 25°, con un diametro del foro da 15 mm a 70 mm nella serie 72 AC e da 17 mm a 70 mm nella serie 73 AC, è stato lanciato ad aprile 2017 ed entro breve tempo sarà disponibile in magazzino nella sua interezza.

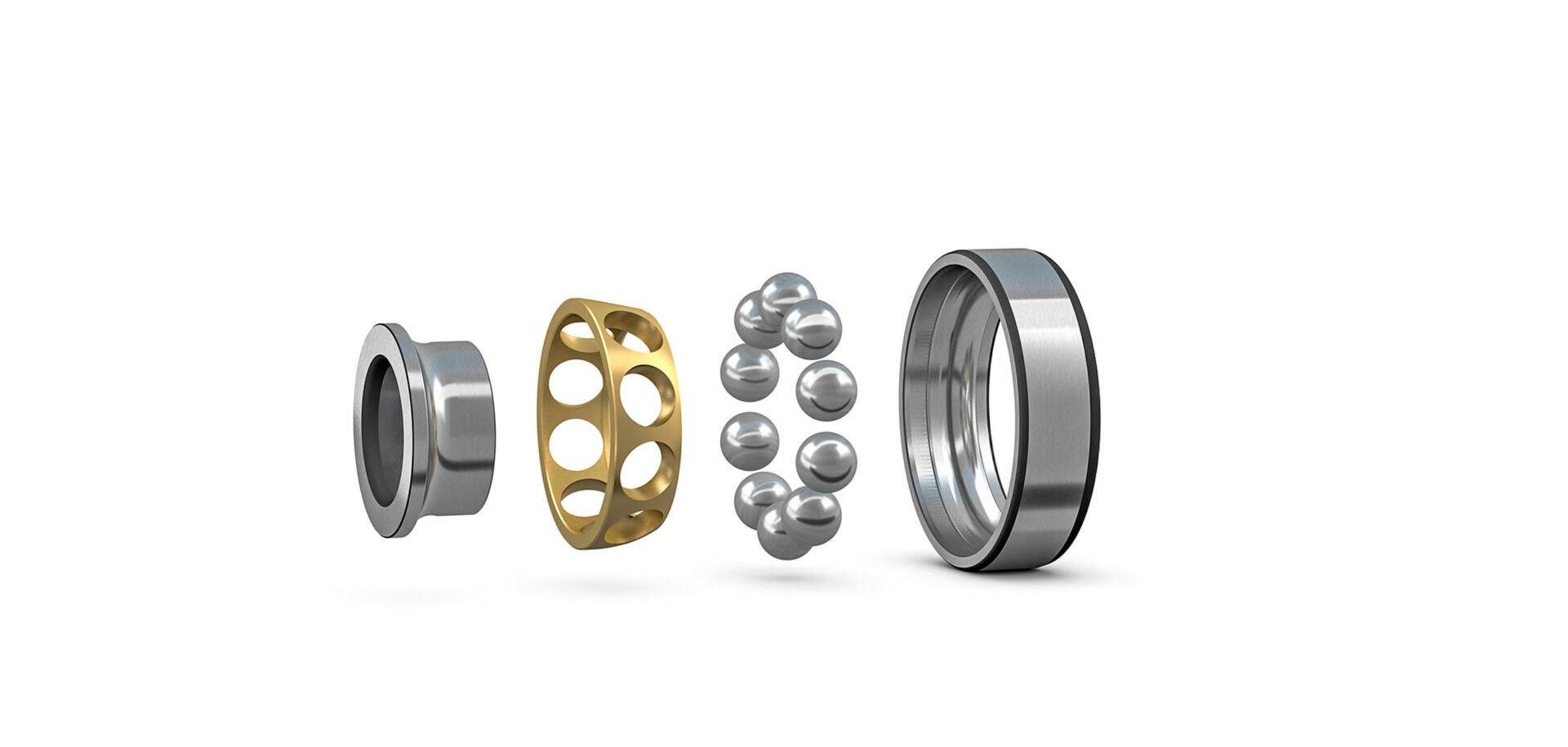

Grazie al disegno modulare dei cuscinetti obliqui a una corona di sfere, i clienti possono scegliere la gabbia, le tenute e l’angolo di contatto più adatti per progettare nuove generazioni di compressori più efficienti e affidabili, per ridurre i costi totali di gestione.

Sulla base di alcuni studi, per il nuovo assortimento di cuscinetti obliqui a una corona di sfere SKF Explorer sono state sviluppate e implementate le seguenti caratteristiche:

- angolo di contatto di 25°

- nuovo disegno della gabbia, materiale in ottone più resistente

- geometria delle piste migliorata.

Angolo di contatto di 25°

I cuscinetti obliqui a una corona di sfere, di standard, hanno un angolo di contatto di 40°. In applicazioni con elevati requisiti di rigidezza assiale, come nelle macchine utensili, spesso si utilizzano cuscinetti obliqui a sfere con angoli di contatto maggiori (ad esempio 62°). Per i cuscinetti utilizzati in applicazioni ad alte velocità con carichi assiali moderati è preferibile un angolo di contatto più contenuto (ad esempio 15° o 25°).

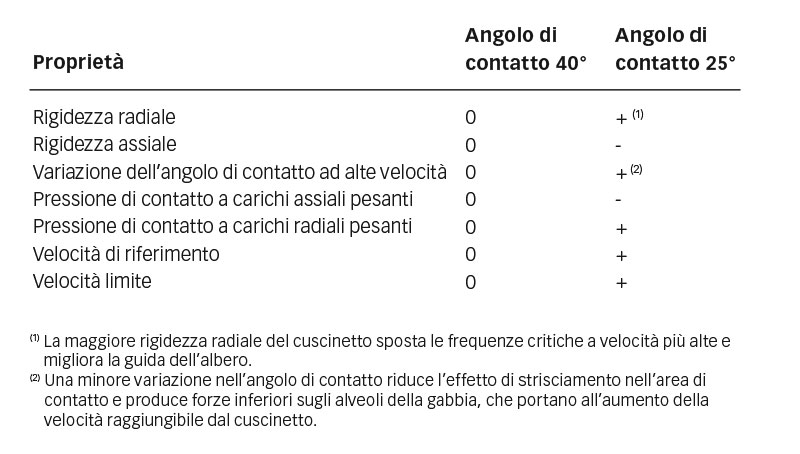

Nella tabella 1 è mostrata l’azione di angoli di contatto di 40° e 25° sulle proprietà dei cuscinetti.

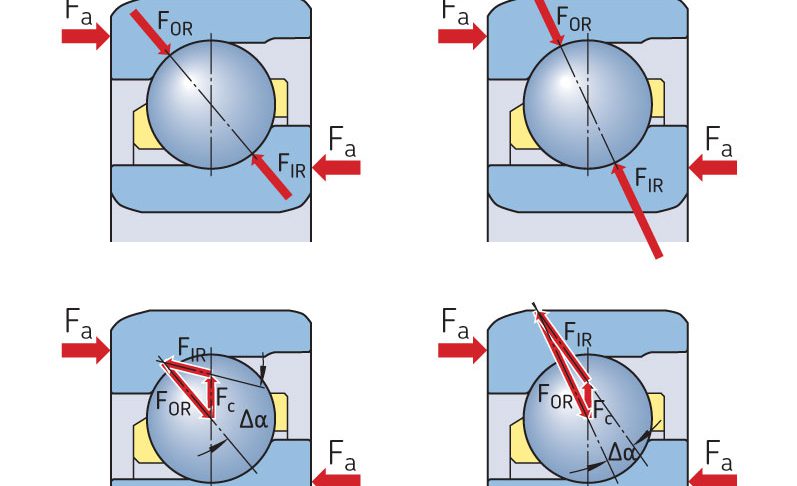

Effetti cinematici in cuscinetti con angoli di contatto diversi (fig. 2)

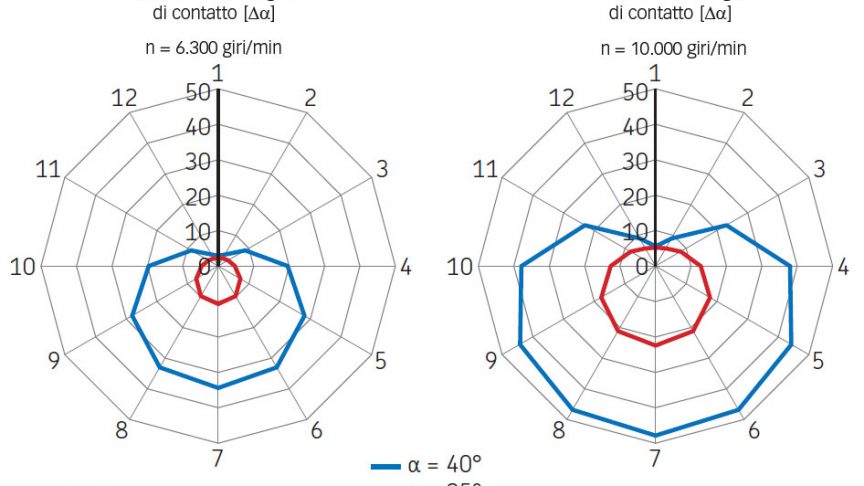

Se un cuscinetto obliquo a una corona di sfere è caricato unicamente in direzione assiale, le forze di contatto risultanti tra le sfere e gli anelli sono più elevate per angoli di contatto meno ampi. Tuttavia, quando il cuscinetto ruota, le forze centrifughe (Fc) causano delle variazioni nell’angolo di contatto (∆α) che portano a fenomeni di strisciamento tra i corpi volventi e gli anelli. Si è notato che applicando uno stesso carico assiale su cuscinetti obliqui a una corona di sfere con angoli di contatto diversi, la variazione di quest’ultimo (∆α) è decisamente inferiore per cuscinetti aventi un angolo di contatto iniziale inferiore. In figura 3 è mostrata la variazione nell’angolo di contatto di cuscinetti a una corona di sfere del tipo 7313 con angoli di contatto di 40° e 25°, a velocità differenti.

Una minore variazione nell’angolo di contatto non solo produce uno strisciamento inferiore tra le sfere e gli anelli, ma anche forze più ridotte sugli alveoli della gabbia. Per questo motivo i cuscinetti con un angolo di contatto di 25° possono funzionare a velocità più alte senza causare la rottura della gabbia.

Disegno ottimizzato della gabbia in ottone

In applicazioni ad alte velocità la gabbia è un componente fondamentale per i cuscinetti. Per questo motivo, per i cuscinetti con un angolo di contatto di 25° è stata sviluppata una nuova gabbia in ottone. Nel nuovo disegno sono stati implementati i seguenti miglioramenti:

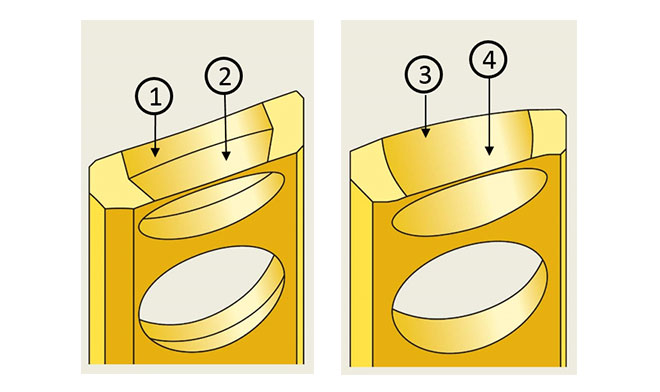

- forma toroidale degli alveoli della gabbia (fig. 4)

- riduzione dell’angolo d’asse degli alveoli della gabbia

- gioco degli alveoli della gabbia ottimizzato

- alveoli della gabbia ovali

- forma ottimizzata del bordo esterno

- nuovo materiale di ottone con proprietà meccaniche migliorate e minore contenuto di piombo.

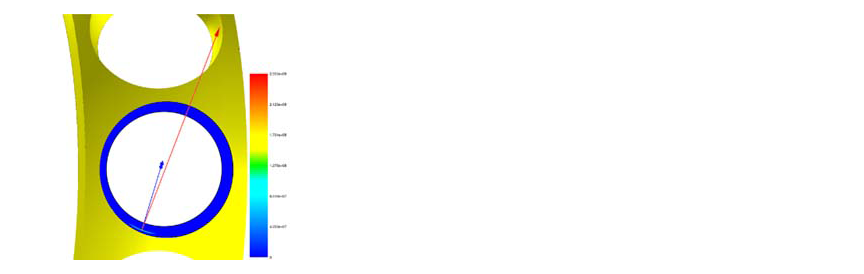

La geometria degli alveoli della gabbia è stata definita attraverso un’analisi agli elementi finiti. Tutte le simulazioni sono state eseguite con BEAST, un software all’avanguardia di SKF per le simulazioni dinamiche sui cuscinetti. Le forze di contatto tra la gabbia e le sfere sono state analizzate per condizioni operative differenti e con varie geometrie degli alveoli (fig. 5).

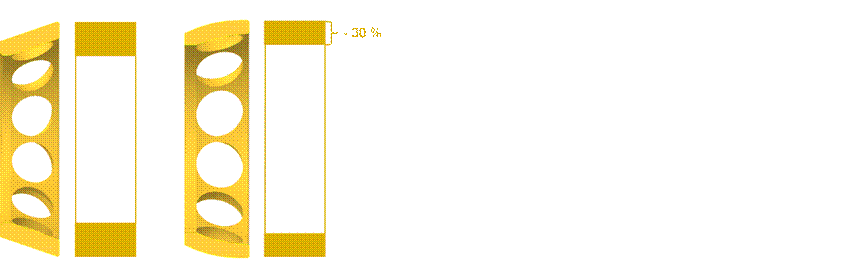

Sono state condotte analisi agli elementi finiti per confrontare diverse varianti di disegno. Per una verifica completa dei nuovi prodotti tuttavia è essenziale eseguire test fisici. Per questo motivo, oltre ai test di attrito e robustezza, sono stati eseguiti numerosi test ad alte velocità per verificare le prestazioni della gabbia. Sulla base dei risultati positivi dei test, la velocità limite per la nuova gabbia in ottone è stata aumentata di circa il 30% (fig. 6).

Grazie a un contatto sfera-gabbia ottimizzato (forma toroidale) il comportamento della temperatura ad alte velocità è più stabile e la formazione del film lubrificante è stata migliorata. Sulla base del disegno degli alveoli ovali della gabbia, in cui il gioco in direzione assiale è stato ridotto, è stato possibile diminuire i livelli di rumorosità e vibrazione del 15%.

Costi della gabbia

Per lanciare con successo un nuovo prodotto, i fattori fondamentali sono due: costi e valore per il cliente.

Per questo motivo i costi della gabbia sono stati minuziosamente monitorati durante l’intero processo di sviluppo. Processi di produzione flessibili hanno reso possibile la realizzazione di geometrie più complesse senza costi di lavorazione aggiuntivi. Inoltre, grazie alla possibilità di utilizzare come materia prima dei tubi di sezione trasversale inferiore (fig. 7), il tempo di lavorazione è stato ridotto.

Grazie alle prestazioni migliorate, questo disegno ottimizzato della gabbia in ottone sostituirà anche il disegno esistente della gabbia nell’assortimento con angolo di contatto di 40° nelle serie 72 B(E) e 73 B(E); l’appellativo dei cuscinetti rimarrà invariato.

Geometria della pista migliorata

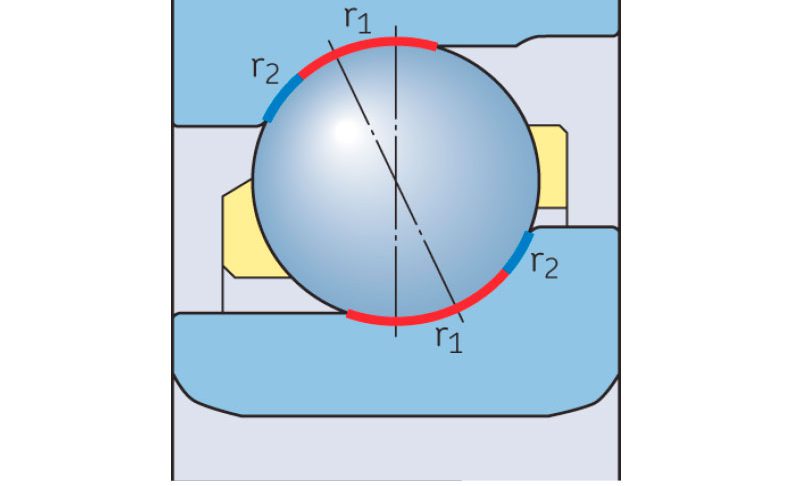

Il profilo della pista di rotolamento dei cuscinetti a sfere in genere è un arco circolare. In condizioni operative critiche con carichi d’urto assiali e disallineamenti dell’albero, può accadere che l’ellisse di contatto raggiunga il bordo dell’orletto (troncamento), causando picchi di sollecitazione elevati. Questi carichi sfavorevoli possono causare danni e cedimenti prematuri dei cuscinetti. Per ridurre tale rischio, è stata migliorata la geometria delle piste nei cuscinetti con angolo di contatto di 25° aggiungendo un secondo arco circolare (r2) con una maggiore osculazione (fig. 8).

Grazie alla nuova geometria della pista, il rischio di troncamento dell’ellisse è stato ridotto in modo significativo; ciò ha fatto sì che i cuscinetti con la nuova geometria possano sopportare forze assiali circa tre volte superiori rispetto a quelli con un raggio della pista costante. A causa di questa nuova geometria della pista la pressione di contatto risulta essere leggermente superiore, perché l’area di contatto fra l’anello ed il corpo volvente è stata ridotta. L’aumento della pressione di contatto è chiaramente legato ai carichi assiali e radiali agenti sul cuscinetto, ma per condizioni di applicazione tipiche si attesta sempre su valori inferiori all’1%.

SKF Explorer è una marchio registrato del Gruppo SKF.