Rodamientos grandes sellados, un cambio revolucionario

La incorporación de sellos en rodamientos de rodillos a rótula grandes para aplicaciones industriales pesadas puede significar un cambio revolucionario en cuanto a rendimiento general y costo total de propiedad.

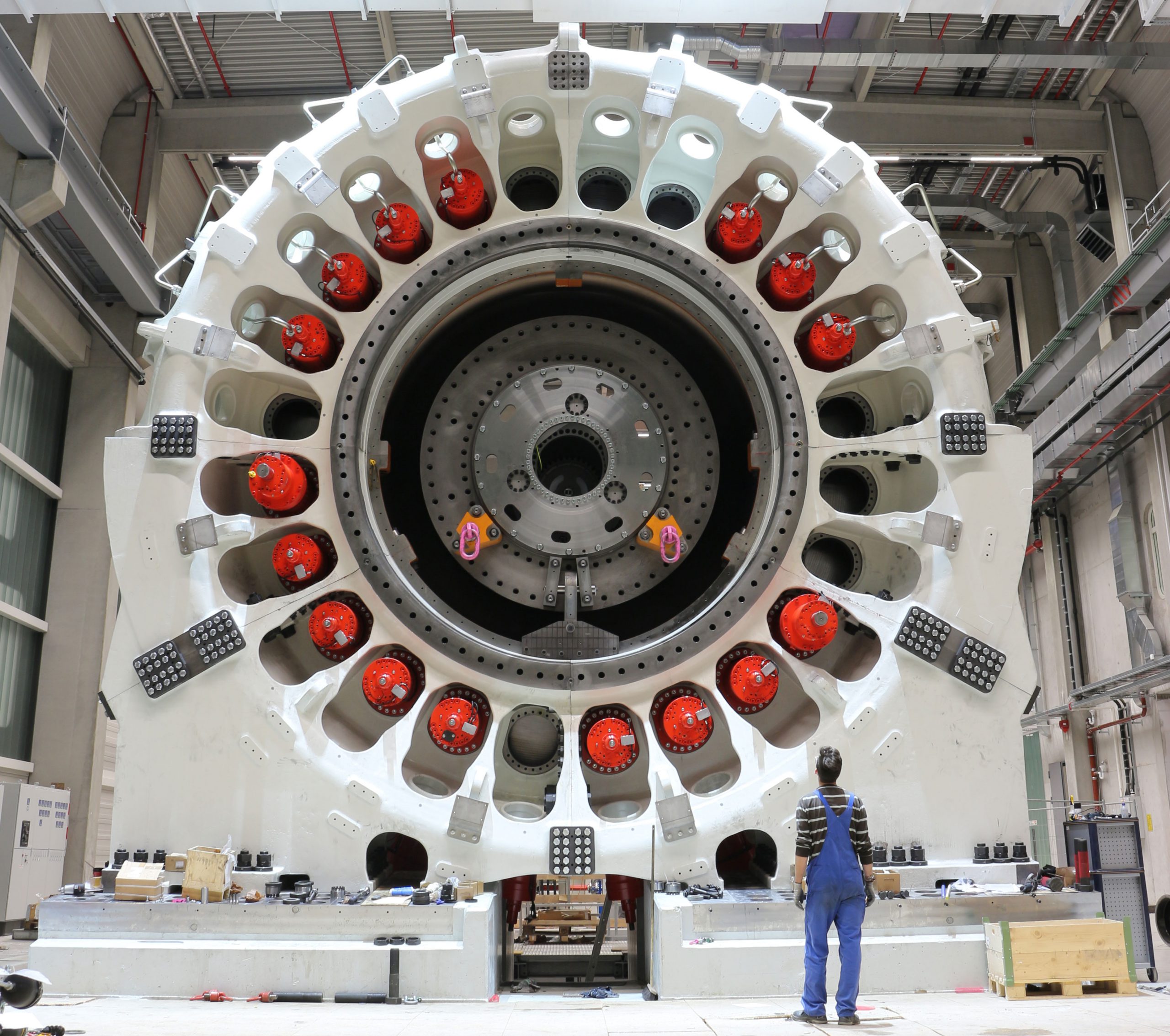

Muy pocos rodamientos pueden funcionar en condiciones perfectas. En la industria pesada, como la minería y el procesamiento de minerales, los rodamientos de rodillos a rótula de gran tamaño son el caballo de batalla en muchos tipos de equipo giratorio. Sin embargo, las condiciones de funcionamiento en esos sectores suelen ser duras, y sus efectos pueden reducir considerablemente la vida útil de los rodamientos, especialmente en los modelos abiertos, que son los normalmente usados.

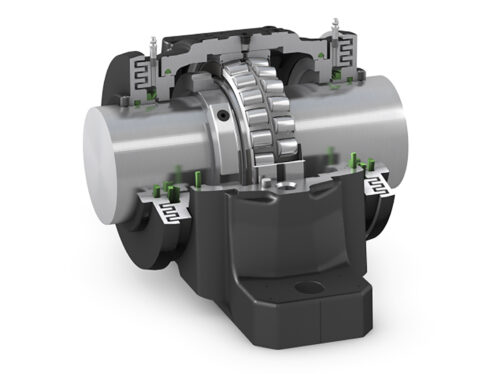

SKF ha atendido las necesidades de sus clientes del sector pesado, no solo ampliando su rango de rodamientos de rodillos a rótula sellados (SSRB) hasta tamaños grandes –de 800 mm a 2500 mm de diámetro exterior– sino convirtiendo también los SSRB en parte de su gama estándar en muchos tipos de rodamientos comunes en este sector. Con la gama más amplia de SSRB del mercado, SKF puede ofrecer las ventajas de las soluciones selladas, que proporcionan un menor costo total de propiedad, intervalos de mantenimiento más prolongados y menos consumo de grasa.

En las empresas, cada vez es más importante una vida útil más prolongada y costos totales de propiedad más bajos gracias a un menor consumo de grasa y menos costos para su eliminación. Con mayor vida útil y menos paradas no planificadas por fallas en los rodamientos, también pueden obtener mayor disponibilidad de la maquinaria. Y las empresas quieren soluciones que proporcionen un lugar de trabajo seguro y atractivo, y eviten procedimientos de reengrase innecesarios y muchas veces peligrosos. Los SSRB de SKF ofrecen estas ventajas.

Con las herramientas de cálculo de SKF, se pueden demostrar los ahorros potenciales de cambiar de rodamientos abiertos a sellados. En la mayoría de los casos, es una transición sencilla, y basta con elegir un sustituto equivalente de la selección estándar disponible.

Un cambio sin problemas

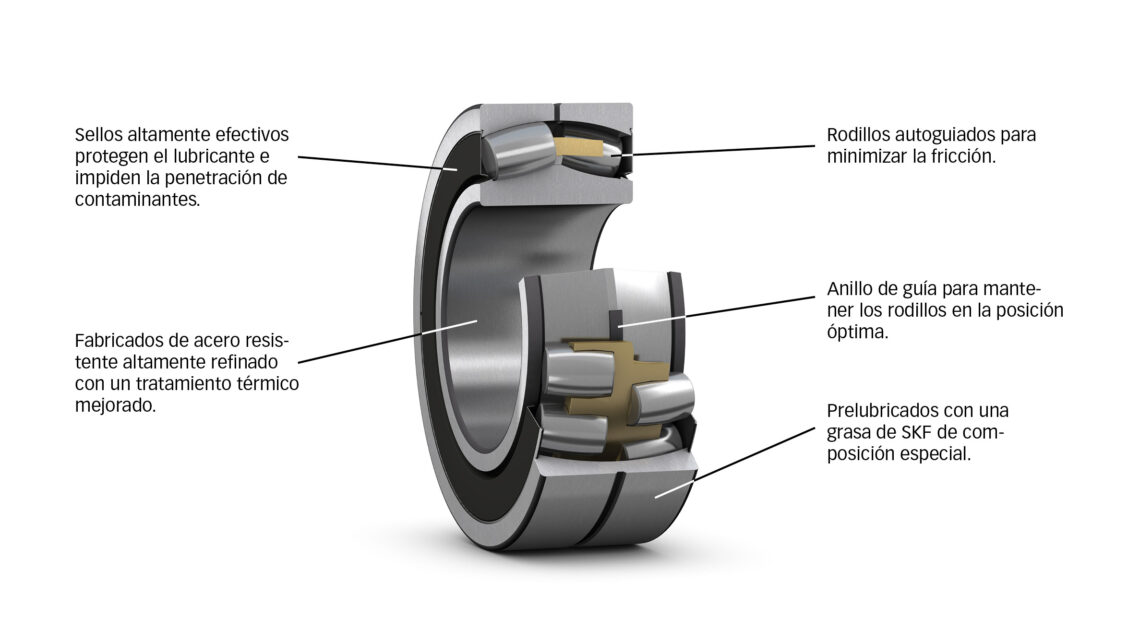

Para incorporar sellos en rodamientos grandes, su aro exterior se ha modificado a fin de adaptar el sello al mismo ancho ISO que en el rodamiento abierto en los tipos más comúnmente usados en la industria pesada. Esto permite al cliente cambiar de un rodamiento abierto a la versión sellada sin problemas, puesto que ambos tienen el mismo ancho y capacidad de carga.

En las empresas, cada vez es más importante una vida útil más prolongada y costos totales de propiedad más bajos

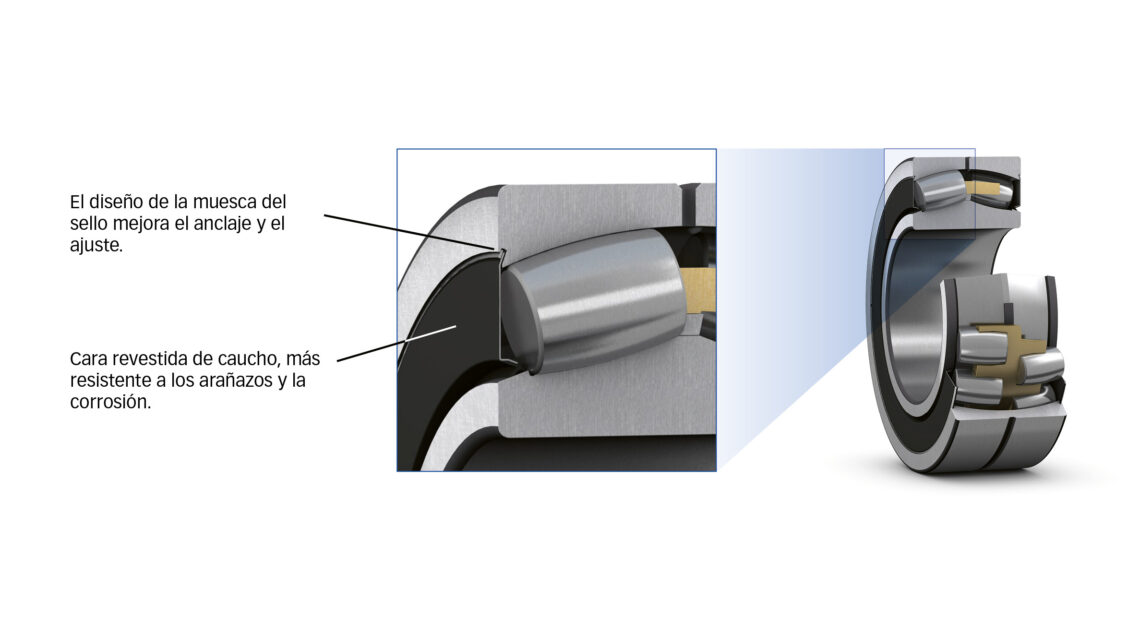

El material del sello (caucho de acrilonitrilo butadieno hidrogenado [HNBR] y G-Ecopur) se ha elegido para soportar los distintos entornos en los que debe trabajar el rodamiento. En la fábrica de SKF, la manipulación y montaje de los sellos también cumple criterios rigurosos. Los rodamientos con un diámetro de agujero menor de 1000 mm tienen un sello de HNBR provisto de un aro de retención. Los rodamientos más grandes usan un sello de G-Ecopur unido con pernos al aro exterior del rodamiento.

El diseño incluye un sello resistente al desgaste y que permanece en su sitio durante el funcionamiento. Los rodamientos están prelubricados con una grasa de composición especial y sus sellos tienen zonas de contacto de alto rendimiento. SKF también ofrece servicios de montaje in situ, así como herramientas especiales que facilitan la instalación. Un montaje incorrecto en el eje puede provocar fallas en los rodamientos de gran tamaño.

Un mínimo de grasa

En el procesamiento de minerales, los rodillos trituradores de alta presión (HPGR) usan generalmente cuatro rodamientos de rodillos a rótula grandes. En ciertos tamaños de rodamiento con configuración de tipo abierto, se suelen usar normalmente 540 kg de grasa con un intervalo de mantenimiento de tres meses. Sin embargo, con rodamientos de rodillos a rótula SKF Explorer sellados, solo se necesitan 7 kg de grasa en el mismo intervalo, lo que reduce significativamente los costos y el impacto medioambiental.

Además, ya que los rodamientos sellados impiden la penetración de suciedad y pérdidas de grasa, representan una inversión a largo plazo para aumentar la disponibilidad de la maquinaria. En lugar de paradas para el mantenimiento preventivo de los rodamientos, la necesidad de servicio del equipo la determina el propio desgaste de la prensa de rodillos. Con una solución sellada, la productividad y disponibilidad de la maquinaria aumenta, lo que reduce el costo total de propiedad.

Mayor vida útil

Debido a que un SSRB tiene más componentes, el gasto inicial es algo superior al de un rodamiento abierto. No obstante, los ahorros pueden verse claramente en su mayor vida útil, menor consumo de grasa e intervalos de lubricación con grasa más prolongados. El resultado son ahorros concretos para el cliente gracias a la mayor disponibilidad de la maquinaria y un lugar de trabajo más seguro. Aun cuando las condiciones operativas varían entre las máquinas, la experiencia demuestra que la vida útil aumenta como mínimo del doble al triple, y en algunas aplicaciones hasta nueve veces o más todavía.

Los ahorros de grasa pueden llegar hasta la increíble cifra del 99 %, si bien esto depende también de las condiciones de funcionamiento específicas de la maquinaria y de la contaminación.

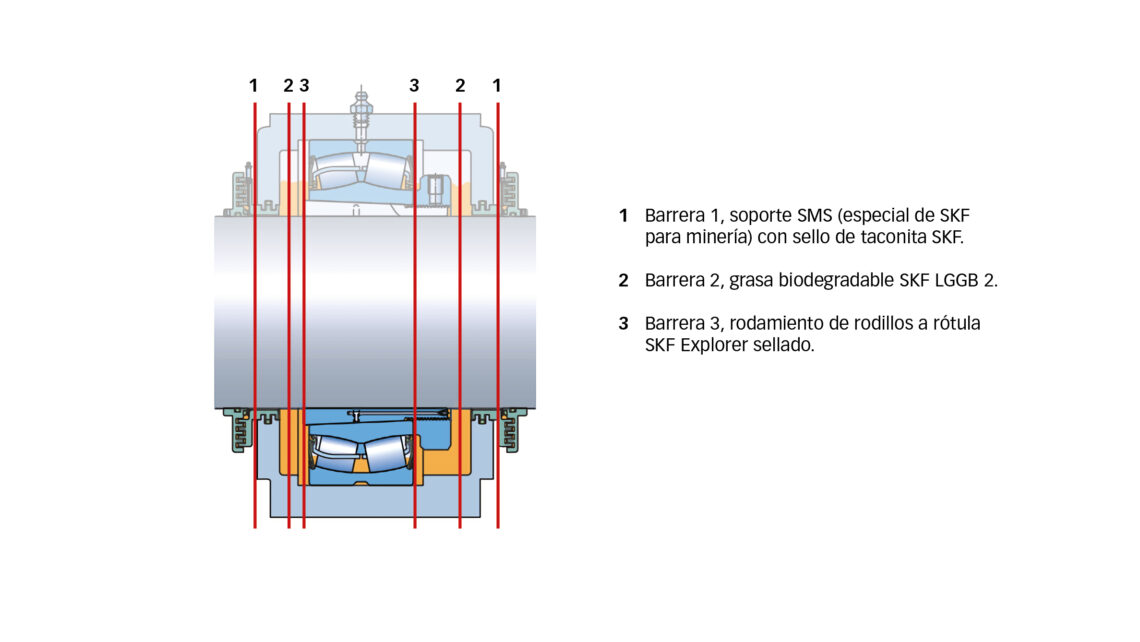

Cuando la contaminación es sólida, es posible una reducción en las emisiones de CO2 gracias al menor consumo de grasa de los SSRB. A su vez, ello contribuye a menos transportes al lugar de trabajo y menos eliminación de grasa, factores que nuevamente son beneficiosos para el medioambiente. Asimismo, para los entornos más exigentes, SKF posee una solución adicional de tres barreras, con una vida útil media tres veces superior a la de un rodamiento abierto. Con este sistema de tres barreras, el reengrase puede reducirse potencialmente de una vez por semana a solo dos veces al año, con lo que se ahorra el 90 % del tiempo y costo del engrase, y se aumenta al mismo tiempo la seguridad del personal de mantenimiento.

Los sistemas sellados en rodamientos grandes son un avance importante en los entornos industriales más difíciles y constituyen una solución sostenible en muchos aspectos de funcionamiento de la maquinaria.