Rodamientos que ahorran energía

Resumen

Revisando el diseño de los rodamientos tradicionales, los ingenieros de SKF han introducido mejoras significativas en dos tipos de rodamiento, los rodamientos de rodillos cónicos y los rodamientos rígidos de bolas.

El resultado son dos nuevas familias de productos de amplia aplicación industrial que pueden ahorrar una tercera parte del consumo de energía en comparación con los rodamientos estándar.

En una época en la que crece la preocupación por el medio ambiente y se busca adoptar tecnologías más ecológicas, el lanzamiento de estos nuevos productos representa un importante paso hacia una auténtica contribución para reducir el consumo de energía y ahorrar recursos.

Una intensa labor de desarrollo llevada a cabo en SKF ha conducido a la introducción de una nueva familia de rodamientos que tienen un consumo de energía significativamente menor que sus homólogos de diseño tradicional. Esta nueva gama, denominada «rodamientos energéticamente eficientes», se empezó a fabricar en 2007.

Con la aportación de LIFE, el instrumento financiero para el medio ambiente de la Unión Europea.

El proyecto de desarrollose enfocó en los rodamientos rígidos de bolas y los rodamientos de rodillos cónicos, que son los tipos más utilizados.

Los dos nuevos diseños ahorran casi una tercera parte del consumo de energía en la mayoría de las aplicaciones (. 1). El objetivo era crear nuevas soluciones técnicas que contribuyeran positivamente a la reducción del consumo energético en la industria. Al mismo tiempo, los ingenieros de SKF querían asegurar que todo ahorro de energía se pudiera conseguir sin acortar la vida útil ni la capacidad de carga previstas para los rodamientos estándar.

El proyecto pudo hacerse realidad gracias a los excepcionales conocimientos especializados de SKF en modelización y diseño. Los ingenieros de la empresa aplicaron sus profundos conocimientos del método de elementos finitos (MEF), simulaciones dinámicas de rodamientos (SKF BEAST) y en simulaciones del momento de rozamiento (SKF Bfree). Los resultados se verificaron mediante extensos ensayos en los distintos centros de desarrollo (Francia, Alemania e Italia) y en el Centro de investigación de ingeniería de SKF en Nieuwegein, Países Bajos.

Rodamientos de rodillos cónicos energéticamente eficientes

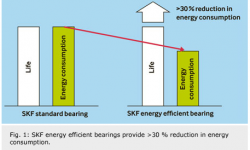

Los nuevos rodamientos de rodillos cónicos desarrollados por SKF reducen el consumo de energía en un 30 por ciento en comparación con los productos estándar, por ejemplo en el caso de una caja de engranajes de turbina eólica (. 2). Los primeros productos de esta línea están orientados a segmentos industriales cuyas aplicaciones consumen una gran cantidad de energía, por ejemplo las turbinas eólicas, las cajas de engranajes industriales pesadas y las aplicaciones de ferrocarriles, así como las unidades de engranajes usadas en equipo para el movimiento de materiales. En los citados segmentos industriales frecuentemente se transmiten cargas pesadas, y con frecuencia se usan rodamientos con diámetros de entre 200 y 600 mm. Como regla general, cuanto mayor es el diámetro más grandes son las posibilidades de ahorrar energía; hasta el 50 por ciento en el mejor de los casos.

Aspectos de diseño

Las mejoras introducidas incluyen la modificación de la geometría de la pestaña, reduciendo el receso y ampliando el camino de rodadura del aro interior. Los expertos de SKF crearon perfiles de caminos de rodadura y topografías de rodillo especiales, y redujeron la rugosidad superficial del camino de rodadura y la pestaña de los aros. Otra característica del diseño es una jaula especial con agujero de menor diámetro, fabricada de PEEK (polieterétercetona) o, para requisitos especiales, de chapa de acero.

La PEEK es un material extraordinario para jaulas, debido a que ofrece unas características de conformación excelentes, así como estabilidad de forma y dimensiones.

Tiene una buena estabilidad térmica para una gama de temperaturas muy amplia, pudiendo funcionar desde varios grados bajo cero hasta 160 °C, y soportar temperaturas máximas de hasta 200 °C.

Disminuyendo el número de rodillos cónicos se consiguió otro aumento en el ahorro energético. En el caso del tipo 32230, una reducción en el número de rodillos y sustitución de la jaula de acero por otra de PEEK disminuyó la masa rotatoria en aproximadamente un 10 por ciento, lo que repercute positivamente en la energía de accionamiento precisa (. 3). Todo ello significa un rodamiento menos pesado e intrínsecamente de mayor eficiencia energética, a causa de la menor potencia necesaria para accionar los elementos rodantes. Debido a que las piezas móviles tienen una menor inercia, el riesgo de deslizamiento y de adherencia del metal se reduce, evitándose así problemas que podrían afectar al rendimiento y a la vida útil.

Ventajas en las aplicaciones

Los proyectistas tienen la posibilidad de seleccionar motores y cajas de engranajes con menores requisitos energéticos o que trabajen a velocidades más elevadas con el mismo rendimiento operativo, incrementando así la eficiencia de sus máquinas e instalaciones. Menor fricción en los rodamientos significa temperaturas operativas más bajas, lo cual mejora a su vez la separación de las superficies en contacto rodante gracias a la formación de una mejor película de lubricante y, además, prolonga la vida útil del lubricante.

En las turbinas eólicas, una importante esfera de aplicación, el uso de rodamientos de rodillos cónicos energéticamente eficientes en las cajas de engranajes y el generador conduce a un mayor rendimiento. Si los rodamientos de las cajas de engranajes de todas las turbinas eólicas del mundo se sustituyeran por rodamientos de rodillos energéticamente eficientes, se estima que anualmente se generarían otros 770 millones de kWh. Esta cifra equivale al consumo mensual total de energía de alrededor de un millón de familias europeas. Debido a que los nuevos rodamientos de rodillos cónicos se han diseñado con dimensiones según las normas ISO, pueden incorporarse fácilmente a soluciones existentes. La sustitución de un rodamiento convencional por la nueva versión permitiría conseguir enormes ahorros de energía en todos los sectores industriales, desde el de la pasta y el papel, hasta los del metal, minería, procesamiento de hidrocarburos, alimentación, textil y de tratamiento de aguas residuales.

Rodamientos de bolas

El tipo de rodamiento más ampliamente utilizado es el tipo rígido de una hilera de bolas. Los rodamientos rígidos de bolas pueden soportar cargas radiales y axiales a distintas velocidades operativas.

En estos nuevos diseños de rodamientos rígidos de bolas, la labor se ha centrado en desarrollar productos aptos para aplicaciones de carga ligera y media, como motores eléctricos industriales para el accionamiento de bombas, compresores, ventiladores y transportadores en una amplia gama de usos. En esta esfera, los productos introducidos inicialmente tenían diámetros exteriores de 52 a 130 mm.

Aspectos de diseño

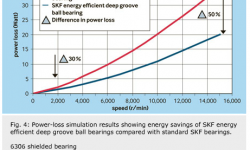

Para conseguir ahorros de energía de un mínimo del 30 por ciento en los rodamientos rígidos de bolas, los ingenieros de SKF mejoraron tres aspectos del diseño: la geometría interna, la jaula y la grasa (. 6). Se optimizó la geometría interna del rodamiento, se desarrolló una nueva jaula polimérica y se introdujo una grasa de baja fricción. Estas mejoras permitieron rebajar las pérdidas por fricción como mínimo en el 30 por ciento, obteniendo como resultado una vida útil más prolongada. El citado rendimiento sólo fue posible combinando esos parámetros de diseño, optimizándolos profundamente para las condiciones de la aplicación (. 4).

Ventajas en las aplicaciones

Las ventajas en las aplicaciones pueden observarse en dos niveles:

Para el fabricante de motores industriales, el uso de rodamientos rígidos de bolas de bajo consumo de energía le permitirá incrementar la eficiencia de los motores. Sabiendo que durante los próximos años la normativa de los EE.UU. y la UE va a ser más estricta en este campo, los nuevos rodamientos energéticamente eficientes contribuirán al cumplimiento de los requisitos futuros.

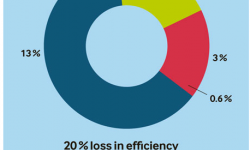

Y, evidentemente, para el usuario final de los motores, ello significa menor consumo de energía y por tanto un coste total de propiedad más bajo. Durante un periodo de 10-15 años, dependiendo del tamaño del motor, del 95 al 99% del coste total de propiedad lo constituye la factura del gasto de energía, siendo el resto los gastos de compra y mantenimiento (. 5). Asimismo, los avances realizados en los rodamientos rígidos de bolas energéticamente eficientes demuestran que puede conseguirse una vida útil más larga mediante un mejor uso de los lubricantes y una temperatura operativa más baja. El hecho de que proporcionen una vida útil más prolongada en la maquinaria incrementa aún más el atractivo de este producto.

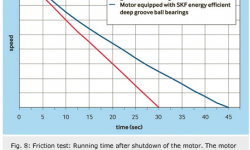

Sólo en los Estados Unidos, los equipos accionados por motores, como bombas, compresores y ventiladores, responden de alrededor del 16 por ciento de toda la energía consumida en aplicaciones industriales. Las cifras del consumo en la mayoría de los demás países industrializados son similares. Considerando que los costes de la energía continúan aumentando, toda contribución al ahorro energético es importante. A pesar de que los rodamientos sólo constituyen el 0,6 por ciento del consumo de energía estimado de un motor eléctrico, un mejor rendimiento de ellos también puede aportar una contribución significativa al ahorro (s. 7 y 8).

Si los rodamientos rígidos de bolas energéticamente eficientes de SKF se usaran en todos los motores industriales de los EE.UU. y la UE, considerando una reducción mínima del 30 por ciento en el consumo de energía, los ahorros potenciales equivaldrían a 2.460 millones de kWh al año. Ello equivale a 420.000 barriles de petróleo, sin tener en cuenta los otros millones de motores usados en el resto del mundo.

Gracias a su labor de ingeniería, SKF ha mejorado dos importantes productos para ofrecer el alto nivel de rendimiento esperado de los rodamientos modernos, con la ventaja adicional de ofrecer reducciones significativas en el consumo de energía y aumentar la vida útil del rodamiento.