Rodillos al rojo vivo

Resumen

Stahlwerke Bremen es una planta siderúrgica integrada y altamente automatizada, con una producción de cuatro millones de toneladas anuales. Forma parte de Arcelor, uno de los mayores productores de acero del mundo, con 104.000 empleados en todo el mundo y una producción anual de 44 millones de toneladas.

Stahlwerke Bremen ha reducido costes y mejorado la eficiencia de sus líneas de colada continua con la implantación de un nuevo tipo de rodillo. Durante el proceso la maquinaria está sometida a temperaturas muy altas y considerables presiones, pero cumple su tarea a la perfección.

En Stahlwerke Bremen,Alemania, varios segmentos de la máquina de colada continua han sido retirados para un mantenimiento rutinario. Algunos están listos para ser reinstalados, limpios y relucientes. Otros esperan el mantenimiento, los extremos de los rodillos cubiertos con grasa que se ha solidificado en una masa mugrienta. Pero hay un segmento –que se acaba de extraer de la línea después de 16 meses de uso– que está totalmente limpio de grasa. Alguien que no conoce el proceso podría creer que está a punto de ser reinstalado.

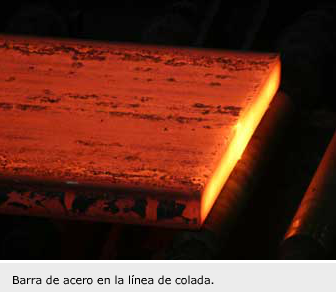

La línea de colada continua es un elemento clave de las siderúrgicas integradas, donde todas las operaciones, desde la fundición hasta la galvanización y la producción de láminas para el sector automovilístico, se pueden hacer en la misma planta. Stahlwerke Bremen forma parte del grupo Arcelor, uno de los mayores fabricantes de acero del mundo.

Hay 94 pares de líneas de rodillos en cada una de las dos líneas de colada continua, dice Thomas Groth, responsable del mantenimiento mecánico de la acería. Los rodillos deben soportar condiciones de trabajo durísimas. El acero líquido se vierte en dos moldes de cobre, de los que sale en dos lingotes largos, todavía líquidos en el centro. Los lingotes se guían entre los pares de rodillos a lo largo de la línea de colada continua, donde se van enfriando y se doblan 90 grados, de modo que acaben en posición horizontal. Al doblarse el acero, la línea se expone a temperaturas altas y fuerzas ferrostáticas muy intensas. Una vez en horizontal, los lingotes se cortan con un soplete en planchones. La super-ficie de los rodillos y el proceso controlado de refrigeración con agua aseguran que el producto final tiene una superficie de alta calidad y un interior homogéneo.

Desde 1997,la compañía viene buscando formas de mejorar el rendimiento de los rodillos, dice Groth. Tradicionalmente, los rodillos se lubrican con grasa que se bombea continuamente a través de los rodamientos. Pero la mezcla de grasa, agua refrigerante y contaminantes genera un problema importante. A estas altas temperaturas, se solidifica sobre los rodillos y sus rodamientos. El agua, que circula a través de un sistema cerrado, debe limpiarse y los residuos peligrosos deben desecharse. Pero incluso si todo funciona óptimamente, la grasa y el agua seguirán mezclándose, atascando los rodamientos y haciendo que aparezcan imperfecciones en la superficie de los planchones. Para evitarlo, deben programarse paradas regulares de mantenimiento y los rodillos deben extraerse con frecuencia para su revisión.

Groth y su equipo utilizan su Segmento 2 como punto de referencia. Es una sección de la línea cerca del punto más alto de la curva. En 1997, los rodillos aquí tenían una producción media de 2,4 millones de toneladas de acero, superior a la media del sector, aunque según Groth buscaban mejorarla.

Pero en 1999, cuando se ensanchó el planchón a 2,67 metros para incrementar la capacidad de la línea, los rodillos empezaron a tener problemas. «Teníamos una producción media en el Segmento 2 de tan sólo

0,9 millones de toneladas,» dice Groth.

Naturalmente,no era aceptable. «Probamos varias soluciones,» dice. «Cada una necesitaba un año de pruebas, aunque fue posible excluir algunas muy rápido. Los rodamientos obturados estándar no duraban mucho, había demasiada corrosión. Algunas soluciones fueron peores que la original, pero también aprendimos de ellas». Y luego se mencionó SKF ConRo.

SKF ConRo es una unidad obturada para rodillos que ofrece un nuevo enfoque a las líneas de colada continua y reduce considerablemente los costes. Se caracteriza por una obturación de diseño especial, permitiendo el funcionamiento sin relubricación. Como resultado, la grasa y el agua no se mezclan. No hay sedimentos que pueden dañar los rodillos, el agua se mantiene limpia, se ahorra en mantenimiento y mejoran la fiabilidad y la

calidad. La gama SKF ConRo está optimizada para acomodar las distintas características de trabajo de las distintas partes de la línea.

El objetivo que Stahlwerke Bremen fijó para SKF era volver a una producción de 2,4 millones de toneladas, es decir, la que había antes de ensanchar el planchón, cuando las cargas eran menores. Se extrajeron las unidades SKF ConRo del Segmento 2 una vez alcanzada esa cifra, sólo para ver cómo estaban. «Tenían buen aspecto,» recuerda Groth. «Podríamos haberlas dejado puestas; seguramente habrían llegado a los 3,6 millones de toneladas». Las unidades SKF ConRo para rodillos instaladas en otros segmentos ya han llegado a 3,3 millones de toneladas.

Antes, la línease paraba cada seis semanas para realizar el mantenimiento y siempre se producían algunas paradas no planificadas adicionales. «Ahora, el mantenimiento planificado se hace cada 10 semanas,» dice Groth, «y las paradas no planificadas por problemas con los rodamientos han disminuido bastante. Antes, nadie creía que era posible una lubricación de larga duración para los rodillos en las líneas de colada continua. Es un gran paso».

Pero no fue fácil convencer a los responsables a dar ese paso. «Cada vez que paras la maquinaria, pierdes hasta tres horas, así que resulta muy caro», dice. «Parecía ser muy arriesgado adoptar un sistema para el que no existía experiencia previa y que podía causar más paradas que el sistema anterior». Recelosos del sistema nuevo, exigieron que los primeros segmentos equipados con SKF ConRo tuvieran también las tuberías para la lubricación con grasa, por si no funcionaba. Ahora, prescinden de las tuberías.

SKF ConRo fueuna inversión importante para Stahlwerke Bremen, pero, dice Groth, era el momento correcto para hacer el cambio. «Puesto que habíamos ensanchado el planchón, teníamos que sustituir los rodillos», explica. «Antes, teníamos líneas de rodillos compuestas por dos rodillos con cuatro rodamientos pero, por razones de peso, teníamos que pasar a tres rodillos con seis rodamientos. Así que teníamos que invertir de todos modos. Sin embargo, para justificar el gasto, había que asegurar la integración de SKF ConRo en el proyecto». Y, de hecho, algunas de las líneas de rodillos que ya tenían tres segmentos todavía no han sido sustituidas. Pero SKF está buscando una manera de instalar SKF ConRo en los rodillos y soportes existentes.

Groth dice que este proyecto es uno de 134 que está dirigiendo, todos ellos destinados a ahorrar dinero para Stahlwerke Bremen. Dice que los ahorros conseguidos gracias a SKF ConRo forman «una parte importante

del total».

«Determinamos exactamente dónde estaban los puntos débiles», dice, «y sólo hicimos lo que era necesario». Eso significa que, en algunas partes de la línea donde el agua (y la corrosión) no era un problema importante, era más lógico montar rodamientos obturados. Pero, dice Groth, para aquellas partes de la línea expuestas a grandes volúmenes de agua y cargas elevadas, SKF ConRo es la solución correcta.

Un gran paso en la dirección correcta

La línea de colada continua en Stahlwerke Bremen tiene varios productos SKF. Unidades SKF ConRo de 150 mm a 300 mm de diámetro se utilizan en 48 de los 94 pares de líneas de rodillos. En otros puntos de la línea, SKF ha montado rodamientos de rodillos a rótula obturados, así como rodamientos de rodillos a rótula y rodamientos CARB® que todavía utilizan la lubricación tradicional con grasa bombeada. Las unidades SKF ConRo y los rodamientos que se retiran por razones de mantenimiento, se envían a SKF para su reacondicionamiento. Thomas Groth, responsable del mantenimiento mecánico de la acería, elogia la colaboración con SKF. «SKF aportó muchos conocimientos en cuanto al desarrollo», dice. «Probablemente nunca habrá una solución ideal para entornos como éste pero SKF ConRo es un gran paso en la dirección correcta».