SKF y Minesto colaboran en el desarrollo de la próxima generación de cometas mareomotrices

Minesto, una empresa nórdica de energía mareomotriz, ha desarrollado una tecnología patentada para cometas submarinas que aprovecha la energía limpia y renovable de las corrientes submarinas. SKF se incorporó al proyecto desde el primer momento para desarrollar una solución eficaz para los rodamientos y sellos.

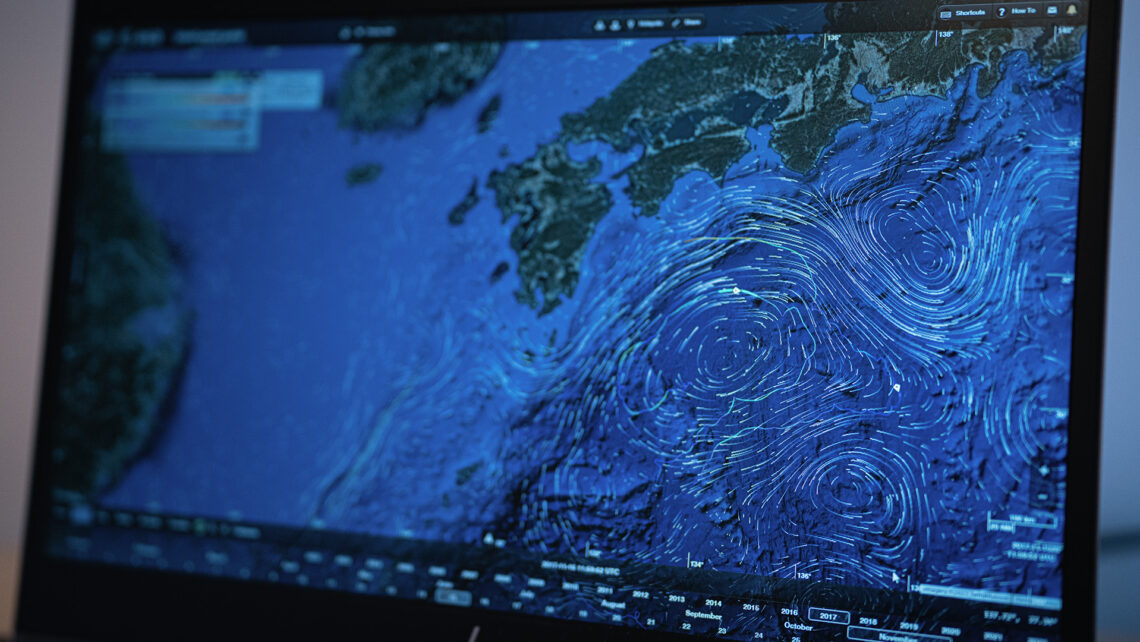

Imaginemos una cometa que vuela al viento. Podemos sentir su fuerza en la cuerda que estamos sujetando. Cuando dirigimos la cometa hacia un costado, su velocidad aumenta y genera una fuerza adicional. Precisamente en este sencillo principio se basa la tecnología patentada desarrollada por Minesto, un desarrollador de tecnologías para la energía marina. Pero en lugar de volar al viento, la cometa vuela en el océano. El agua es casi mil veces más densa que el aire y la energía que genera es más concentrada.

La cometa mareomotriz, cuyo diseño se asemeja al de un avión, ha sido construida para oponer la menor resistencia posible. Las alas de la cometa aprovechan la sustentación hidrodinámica creada en las corrientes submarinas para empujar la cometa hacia delante. Mediante un sistema de dirección incorporado, dibuja un patrón predeterminado en forma de ocho que hace que la turbina se desplace por el agua a una velocidad superior a la de la corriente marina. El generador de a bordo transmite la energía generada a través de un cable fijo que ancla la cometa al fondo marino.

Un parque energético para cometas mareomotrices

La cometa mareomotriz Dragon 4, un modelo más pequeño, ya está funcionando frente a la ciudad costera de Vestmanna, en las Islas Feroe. En Hestfjord, una ensenada cercana, se está desarrollando el primer parque de cometas mareomotrices del mundo. Una vez acabado, tendrá una capacidad prevista de 30 MW y una producción anual de 84 GWh.

Quiero asegurarme de tener el diseño básico correcto desde el primer momento. Incluir a SKF fue una decisión natural

Niklas Lagesson, ingeniero de diseño sénior de Minesto

Paralelamente, en Gotemburgo, Suecia, se está desarrollando la siguiente generación de cometas, la Dragon 12, destinada a la producción de energía a gran escala. Esta cometa tiene una envergadura de 12 metros de punta a punta, un peso en seco de 28 toneladas y una capacidad de producción de 1,2 MW. Al ser la única empresa que ha desarrollado cometas que funcionan con corrientes marinas y mareales de baja velocidad, la tecnología de Minesto podrá utilizarse en muchas zonas oceánicas del mundo.

Poco después de iniciar el desarrollo de la Dragon 12, Niklas Lagesson, ingeniero de diseño sénior de Minesto, solicitó la colaboración de SKF para diseñar los sistemas de rodamientos y sellado de los timones y elevadores.

“Como diseñador, quiero tener controlados todos los parámetros y asegurarme de tener el diseño básico correcto desde el primer momento”, explica Lagesson. “Conociendo la sólida trayectoria de SKF en soluciones de rodamientos y sellado, incluirlos en el proyecto fue una decisión natural”.

La idea correcta desde el primer momento

Yvonne Rydberg, la ingeniera de aplicaciones de SKF que apoyó a Niklas Lagesson durante el proceso de diseño, agradece el gesto.

“Minesto tuvo la idea correcta desde el principio, ya que invirtió tiempo y recursos en una fase temprana para optimizar la solución de rodamientos”, afirma Rydberg. “Gracias a ello, contaba con más libertad para diseñar una solución rentable con el rendimiento deseado. Con este enfoque, el cliente ahorra tiempo y dinero, desde la fase de diseño hasta llegar al producto acabado”.

SKF también sugirió utilizar un lubricante especial en los rodamientos, ya que los lentos movimientos de vaivén del timón en las corrientes podrían dificultar la formación de una película lubricante.

“Con esta solución, aprovechamos la experiencia adquirida en el sector de la energía eólica con el llamado rodamiento de pala”, continúa Rydberg. “Se trata de un rodamiento que conecta el buje del rotor con la pala del rotor, que tiene un movimiento similar durante el funcionamiento”.

Otro componente clave de la solución son los sellos fabricados con S-Ecopur®, un material desarrollado por SKF. Este material único es ideal para aplicaciones en entornos marinos donde los sellos deben ser autolubricantes.

“Los sellos desempeñan un papel fundamental a la hora de evitar la entrada de agua en la máquina; deben cumplir la difícil tarea de seguir el eje en todas las posiciones a la vez que giran con un bajo grado de fricción”, dice Anders Jönsson, gerente de línea de productos de SKF Suecia para sellos.

Ayuda desde una herramienta en línea

Durante el desarrollo de la Dragon 12, Niklas Lagesson y sus colegas utilizaron Simpro Quick de SKF, una herramienta en línea desarrollada para ayudar a los diseñadores a modelar y evaluar diseños y determinar el rendimiento de diversos sistemas de rodamientos. La herramienta pretende facilitar y agilizar el proceso de diseño, y ayudar al usuario a optimizar la elección del rodamiento en su solución.

Gracias a esta herramienta, Lagesson pudo acceder a toda la red de expertos en ingeniería de SKF.

“Los diseñadores solemos estar muy solos a la hora de tomar decisiones; por lo tanto, poder contar con una red más amplia de conocimiento es maravilloso”, afirma. “Al final, la mejor solución es la suma total de los aportes de todos los ingenieros”.

Un producto comercial sólido

Durante el funcionamiento de la cometa, los materiales y componentes están sometidos a grandes esfuerzos, principalmente por el patrón predeterminado en forma de ocho, cuando la cometa está volando a velocidades de hasta 20 nudos a una profundidad de 40 metros. Los giros son bruscos y el diseño está dimensionado para soportar fuerzas de 3,5 G en los giros. Los componentes críticos de la máquina se equiparán con sensores y monitoreo remoto de SKF para analizar y monitorear los datos durante su funcionamiento.

La Dragon 12 también se instalará en las Islas Feroe, y sus componentes se someterán a monitoreo y análisis. Por otra parte, SKF está analizando los rodamientos y la lubricación en Gotemburgo para determinar si hace falta ajustar algún aspecto de la solución.

“Nuestra colaboración aporta mucho valor a las dos empresas”, afirma Yvonne Rydberg. “Estamos acumulando conocimientos y optimizando rendimientos para asegurar un producto comercial sólido”.