Soluciones para monitorizar el estado de los bogies de ferrocarril

Resumen

Con la aplicación de los conocimientos y la experiencia del sector eólico en la industria ferroviaria, esta ha obtenido diversas ventajas, como el uso de tecnología de sensorización inteligente para componentes críticos, interconectada con un sistema de posicionamiento global. El resultado es un sistema de monitorización de bogies que permite prolongar los intervalos de mantenimiento y ofrece un funcionamiento seguro y fiable de los trenes.

La monitorización de los bogies ofrece nuevas oportunidades de incrementar la fiabilidad y la seguridad y de reducir los costes de mantenimiento. Se pueden detectar daños incipientes y evitar averías mecánicas.

La industria ferroviaria investiga constantemente en busca de métodos y tecnologías que reduzcan significativamente los costes del ciclo de vida (CCV) y el coste total de propiedad (CTP) del material rodante. Durante más de 150 años, incluso desde antes de que se inventaran los términos CCV y CTP, esta industria ha usado sistemas de información separados para determinar los costes de los vehículos ferroviarios. El coste de compra, el de consumo de carbón de las locomotoras de vapor, el coste de las horas de mano de obra en taller por kilometraje y el de los repuestos eran algunos de los principales parámetros usados para determinar el grado de eficiencia en la explotación de las vías férreas, aunque casi nunca se elaboraban informes.

Desde sus comienzos, la tecnología de ferrocarriles ha estado firmemente orientada a la fiabilidad y seguridad. La tradicional reparación inmediata fue sustituida rápidamente por calendarios de mantenimiento basados en el kilometraje y/o el tiempo. A veces esto comportaba intervalos de mantenimiento demasiado cortos, ocasionando pérdidas de ingresos por tiempo operativo no usado y por kilometraje todavía disponible en el material rodante.

LA EXPERIENCIA DE LA ENERGÍA EÓLICA

Las demandas de fiabilidad y seguridad, y de reducción de los costes de mantenimiento no cesan de aumentar. La monitorización de estado es una tecnología madura, y la industria ferroviaria se ha beneficiado de sus avances. En otros sectores, como la energía eólica, desde hace años los programas de mantenimiento se han basado en los resultados de la monitorización de estado. Los operadores de parques eólicos adoptan un enfoque de mantenimiento proactivo, disminuyendo así sus costes de explotación.

Un sistema de monitorización de estado en línea permite a la compañía supervisar individualmente turbinas y multiplicadoras, o un parque eólico completo, para pronosticar cuándo será necesario dar mantenimiento. El sistema de monitorización WindCon de SKF recoge y analiza los datos mecánicos, los compila y ofrece una visión general fiable del rendimiento a fin de identificar daños incipientes y pronosticar posibles averías antes de que se produzcan. Con esta información es posible planificar las actividades de mantenimiento con mayor eficacia y prolongar el intervalo de tiempo entre las costosas visitas a las instalaciones en el mar.

Los datos se presentan usando un navegador de Internet y la información obtenida es del momento actual. La versión basada en la Web aprovecha las ventajas de los servicios de alojamiento web y almacenamiento de datos WebCon de SKF. Esta herramienta contribuye a abreviar el plazo entre alarma y solución, debido a que la monitorización puede realizarla personal autorizado desde cualquier lugar a través de un ordenador o dispositivo portátil con acceso a Internet. El mantenimiento simplificado y la gran fiabilidad ofrecida por SKF WindCon pueden incrementarse con el sistema de lubricación centralizada WindLub para turbinas eólicas.

Dicho sistema se integra fácilmente con SKF WindCon. Por tanto, junto con una lubricación completamente automatizada, esta combinación ofrece a los operarios una visión completa del sistema de lubricación, incluyendo el estado de la bomba y los niveles de lubricante. Un equipo de ingenieros de SKF se dedica exclusivamente a las cuestiones de monitorización de la condición de turbinas eólicas y a la gestión de sistemas instalados. SKF WindCon está aprobado por Allianz y certificado por Germanischer Lloyd.

MONITORIZACIÓN DE ESTADO EN FERROCARRILES

Los requisitos de mantenimiento y fiabilidad básica de las turbinas eólicas y los vehículos ferroviarios tienen bastante similitud, pero también diferencias notables. Mientras que las turbinas eólicas son estacionarias, los vehículos ferroviarios son móviles, recorren grandes distancias y, en algunos casos, varios países.

Esto no sólo significa distintas ubicaciones geográficas, sino también distintos requisitos técnicos e incluso normativa técnica básica, que puede ser muy diferente. La duración media esperada del material rodante ferroviario también es mucho mayor que la de una turbina eólica. Esto hace que el umbral de entrada de nueva tecnología en la industria de ferrocarriles sea más alto, más difícil y que ocupe más tiempo, sobre todo si se quieren obtener mejoras significativas en fiabilidad, seguridad y coste de explotación.

La monitorización de estado de los bogies incluye sensores para detectar inestabilidad operativa según los requisitos de la Directiva 96/48 EC sobre especificaciones técnicas de interoperabilidad (ETI) en Europa. Las ETI estipulan que la monitorización de la estabilidad operativa debe ser continua o con una frecuencia que proporcione una detección fiable y temprana de los daños. En los trenes de la Clase 1 el sistema también debe estar conectado con el sistema de registro de datos de diagnóstico a bordo a fin de permitir la trazabilidad.

La monitorización de estado de los conjuntos eje-rueda se implementa con un sensor de vibraciones montado en el alojamiento de la caja de grasas, o integrado en su rodamiento con objeto de proporcionar información, que puede usarse para determinar el estado del conjunto eje-rueda, como la forma o los planos de las ruedas. El cálculo a tiempo real también utiliza información sobre la velocidad del eje. El mantenimiento de las ruedas es muy caro y lento. Mediante un mantenimiento basado en la condición del bogie, el momento de realizar esas operaciones puede programarse, optimizando el kilometraje de funcionamiento de los conjuntos eje-rueda sin comprometer la fiabilidad ni la seguridad.

Durante décadas, los rodamientos de cajas de grasa de la industria ferroviaria se han monitorizado mediante sistemas estacionarios de detección de temperatura y ruidos, montados junto a la vía. Normalmente este equipo se instala a ciertos intervalos a lo largo de la vía o en puntos estratégicos, como en rampas, en el caso de líneas de ferrocarril alpinas. Por lo común el sistema avisa si hay componentes muy desgastados o dañados. Como resultado de ello, el tren debe detenerse y el vagón defectuoso debe sustituirse y enviarse hasta el taller adecuado más cercano. Esto provoca retrasos operativos y costes adicionales.

FRECUENCIAS DINÁMICAS

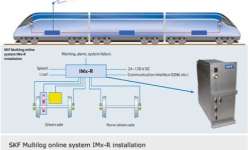

El sistema de monitorización de cajas de grasa IMx-R de SKF puede formar parte del sistema de monitorización de la condición del bogie del tren o funcionar como un sistema independiente. También cumple con los requisitos de las ETI, que estipulan que el equipo debe poder detectar el deterioro del estado del rodamiento de la caja de grasa monitorizando su temperatura y/o frecuencias dinámicas. La necesidad de mantenimiento la genera el sistema y, cuando es necesario, indica la necesidad de restricciones operativas, dependiendo de la envergadura de los daños en el rodamiento. El sistema de detección funciona de forma completamente independiente a bordo del tren, y los mensajes de diagnóstico se comunican al conductor.

Los rodillos y caminos de rodadura del aro interior de los rodamientos de la caja de grasas, al igual que los engranajes, generan frecuencias dinámicas específicas que pueden detectarse y analizarse mediante conocimientos adicionales de ciertos datos geométricos y de la velocidad del eje. Las pequeñas diferencias en la geometría del rodamiento, por ejemplo, descascarillado, también pueden identificarse pronto mediante el análisis de los espectros de frecuencias generados.

Usando sensores de vibraciones como parte del sistema de monitorización de la condición del bogie, también se pueden monitorizar los motores de tracción y componentes de reductoras, como rodamientos y engranajes, así como ejes y acoplamientos. El nivel y temperatura del aceite de la caja de grasa y, más recientemente, su estado, pueden incluirse también en el sistema de monitorización de la condición del bogie o monitorizarse de modo independiente. Las características de las vibraciones de los componentes de propulsión varían, dependiendo del esfuerzo de tracción real aplicado. En consecuencia, en el procesamiento de los datos debe tenerse en cuenta la información sobre la velocidad y carga del tren, junto con ciertos parámetros geométricos y la desmultiplicación de la reductora.

PERFIL DE LA VÍA CON GPS

Si la información de las vibraciones en la caja de grasa ofrecida por el sistema de monitorización del bogie se conecta con un sistema de posicionamiento global (GPS), se puede obtener el perfil de la vía con una precisión suficiente como para determinar su deterioro en el transcurso del tiempo, considerado desde los conjuntos eje-rueda. El sistema puede alojar cualquier tipo de sensor; sin embargo, se usan principalmente sensores de vibraciones.

Además, el sistema recoge, analiza y compila una amplia gama de datos de funcionamiento, lo que ofrece una visión general fiable del rendimiento y permite identificar daños incipientes, así como pronosticar posibles averías antes de que ocurran. Esto hace posible que las compañías de ferrocarriles concentren las actividades de mantenimiento y realicen la labor de inspección y reparación necesaria durante las paradas planificadas. Asimismo, ofrece la posibilidad de prolongar los intervalos de mantenimiento y reducir las paradas imprevistas y los costes, lo cual deriva en un mayor tiempo productivo de los bogies. Los datos recogidos también permiten el análisis de la causa raíz del fallo, lo cual facilita la eliminación de problemas y averías reiteradas mediante mejoras y rediseño.

Empleando las fuentes de información a bordo del vehículo, junto con sensores adicionales para monitorizar los parámetros operativos, pueden reducirse significativamente los costes de mantenimiento, mejorar la fiabilidad y la seguridad, e instalar el sistema en vehículos nuevos o como actualización de vehículos en servicio. SKF ha realizado varios ensayos en trenes de distinto tipo, incluyendo trenes de muy alta velocidad en Europa y Asia. La experiencia hasta ahora confirma las previsiones del fabricante y de las compañías ferroviarias.

SKF Axletronic es una marca registrada del Grupo SKF.