Turbosobrealimentación, más potencia para su motor

Resumen

Actualmente, dos objetivos importantes de la industria automovilística son incrementar la eficiencia de los motores diesel y cumplir al mismo tiempo con una legislación medioambiental cada vez más rigurosa. Como parte de esta labor se están desarrollando turbosobrealimentadores más complejos que exigen enfoques innovadores. SKF ha contribuido al diseño de los turbosobrealimentadores creando una unidad de rodamiento capaz de funcionar con sistemas turbocompound para incrementar la eficiencia de los turbosobrealimentadores. El desarrollo de SKF se basa en un rodamiento de una hilera de bolas con contacto angular provisto de bolas cerámicas. En su diseño se ha procurado lograr una larga vida útil junto con una solución ecológica y libre de mantenimiento, y que cumpla con las ambiciones de la industria automovilística para los motores diesel.

Los sistemas de accionamiento concitan el interes de la industria de automoción, impulsada por la necesidad de mejorar el rendimiento del motor diesel y cumplir la legislación cada vez más rigurosa de la UE y los EE.UU. SKF interviene en el desarrollo de rodamientos especiales para diseños de turbosobrealimentadores complejos.

Un candidato potencialpara su uso en motores diesel es el sistema de accionamiento turbocompound, especialmente prometedor en camiones. Para este mercado SKF ha desarrollado una unidad de rodamiento basada en un rodamiento de dos hileras de bolas con contacto angular, con pestaña y obturado.

Los turbosobrealimentadores se han convertido particularmente importantes para los motores diesel debido a que aumentan considerablemente la potencia del motor con sólo un ligero incremento de peso. Desempeñan un papel clave en el camino hacia motores más ligeros y de menor cilindrada. Es una tecnología que ofrece ventajas considerables al propietario del automóvil/camión en cuanto a ahorros en combustible, facilidad de conducción y un medio ambiente más limpio.

En resumen, un turbosobrealimentador es un compresor accionado por los gases de escape que aumenta la potencia de un motor de combustión interna incrementando el oxígeno disponible mediante la compresión del aire que entra en el motor.

Los gases de escape calientes que salen del motor después de la combustión son conducidos directamente hacia el lado del rotor de la turbina del turbosobrealimentador y hacen que éste gire. El rotor de la turbina está conectado al rotor del compresor mediante un eje.

La rotación del rotor del compresor aspira aire del entorno y lo comprime antes de bombearlo en las cámaras de combustión del motor (. 1). A menudo, los turbosobrealimentadores sufren de lo que se denomina un «turbo retraso». Debido a la inercia básica del mecanismo de rotación del turbosobrealimentador, éste debe alcanzar cierta velocidad de giro antes de poder comprimir aire de forma efectiva. Por tanto, a velocidades bajas del motor, mientras el propulsor del turbosobrealimentador empieza a girar, no se producen incrementos de potencia.

Para evitar este fenómeno, los motores diesel usan urbosobrealimentadores lo suficientemente pequeños como para poder acelerarse a velocidades bastante bajas (a aprox. 1700 rpm en motores de turismos, y a aprox. 1400 rpm en motores de camiones). Sin embargo, un efecto negativo es que con turbosobrealimentadores tan pequeños no se puede alcanzar la potencia máxima del motor. Sin embargo, aún teniendo velocidades de giro relativamente lentas, se puede alcanzar la máxima potencia del motor mediante un turbosobrealimentador multietapa o una turbina de tobera variable (VNT). El arte del diseño de turbosobrealilmentadores se basa en estos dos planteamientos.

El sistema desobrealimentación multietapa o registro usa dos compresores en conuración serie o paralelo. Un sistema en dos etapas utiliza dos turbosobrealimentadores en serie para obtener altos niveles de presión general del sistema, sin la necesidad de que ninguno de los compresores funcionen a alta velocidad de giro. Empleando un turbo pequeño, de inercia baja para una etapa, y un turbo más grande para la otra, los sistemas de dos etapas pueden ofrecer niveles de sobrealimentación más elevados a menores velocidades que con un turbo convencional de una sola etapa, logrando al mismo tiempo altos niveles de presión general en un amplio rango de funcionamiento.

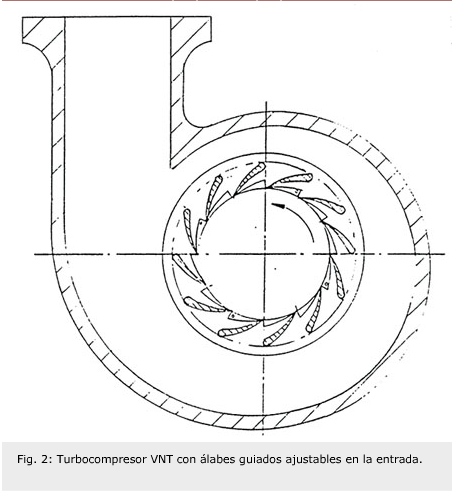

El sistema VNT es otra variante, usada en motores diesel comerciales. Incorpora un anillo de admisión con álabes guiados o toberas ajustables, para dirigir el flujo hacia la turbina del turbosobrealimentador (. 2).

Cuando los álabes están cerrados, el flujo se conduce tangencialmente hacia el rotor de la turbina. Esto hace que entre la máxima cantidad de energía a la turbina, haciendo que el turbosobrealimentador gire rápidamente. Por el contrario, cuando los álabes están abiertos, conducen el flujo hacia la turbina en un sentido más radial. Esto reduce el momento angular del flujo dirigido hacia el rotor de la turbina, reduciendo el trabajo de la turbina y, por tanto, la velocidad del turbosobrealimentador.

Por consiguiente, a altas velocidades del motor, los álabes pueden abrirse para controlar la presión de sobrealimentación sin dar salida a los gases de escape. Esto permite ahorrar combustible considerablemente cuando el motor gira a altas velocidades. La posibilidad de ajuste del sistema VNT permite una optimización automática del turbosobrealimentador, para que el motor pueda generar el máximo par con el mínimo gasto de combustible.

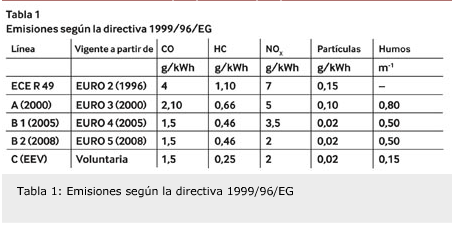

El creciente interés por el sistema turbocompound se debe a la necesidad de reducir aún más las emisiones nocivas. Según la directiva 1999/96/EG de la Comisión Europea, las emisiones de sustancias gaseosas nocivas y partículas contaminantes de los motores de combustión interna deben mantenerse dentro de ciertos límites (tabla 1).

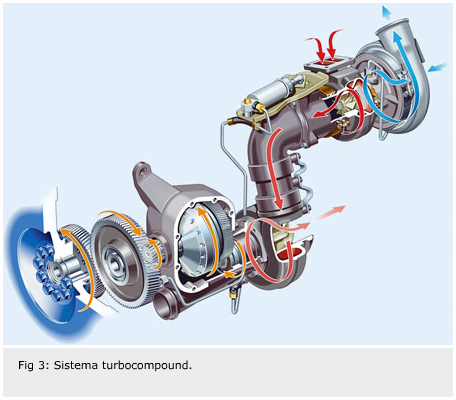

En el contextode motores diesel para automoción, el sistema turbocompound significa que se incorpora una turbina después del turbosobrealimentador. Ésta recupera una parte de la energía térmica que normalmente se pierde por el tubo de escape del motor. La energía mecánica generada por la turbina se devuelve al cigüeñal del motor a través de una sofisticada transmisión mecánica. La turbina de escape se diferencia de un turbosobrealimentador estándar en que no tiene una etapa de compresión (. 3). También sería posible usar un sistema mecánicamente acoplado, accionado directamente por un turbosobrealimentador estándar. La recuperación de la energía usando una turbina de escape y transmisión secundaria puede incrementar la eficiencia del 42% al 46%.

Es decir, se obtiene más energía del combustible consumido. Esto hace que el motor sea más potente y eficiente.

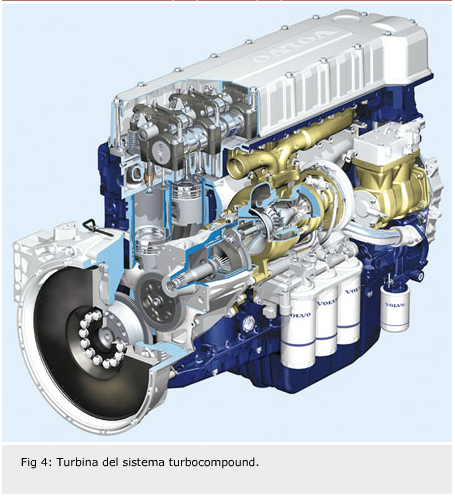

Como parte del concepto turbocompound, la turbina (. 4) es un componente clave del diseño, y gira a una velocidad máxima de 70.000 rpm. La relación desde la turbina de escape hasta el eje intermedio del sistema turbocompound es de 6:1, y la relación desde el eje intermedio hasta el cigüeñal es de 5:1. La relación total de 30:1 hace que aumenten las vibraciones torsionales causadas por el proceso del motor de combustión interna y ello podría provocar la avería de la turbina. Para reducir las vibraciones torsionales, el eje intermedio del sistema turbocompound está equipado con un acoplamiento hidrodinámico (según el principio «Föttinger»). El deslizamiento dentro del acoplamiento normalmente es del 2%, y representa las pérdidas del acoplamiento, y el aumento de temperatura del aceite del motor (. 4).

Para esta aplicación SKF ha desarrollado una unidad de rodamiento de dos hileras de bolas con contacto angular, con pestaña y obturada (. 5). Se fija al eje del rotor con una tuerca de retención. El perfil del aro exterior está diseñado para soportar el engranaje de accionamiento del turboacoplamiento por el lado externo y fijar el rodete de la bomba al turboacoplamiento por el lado opuesto. El rotor de la turbina del turboacoplamiento se fija al eje del rotor del sistema turbocompound.

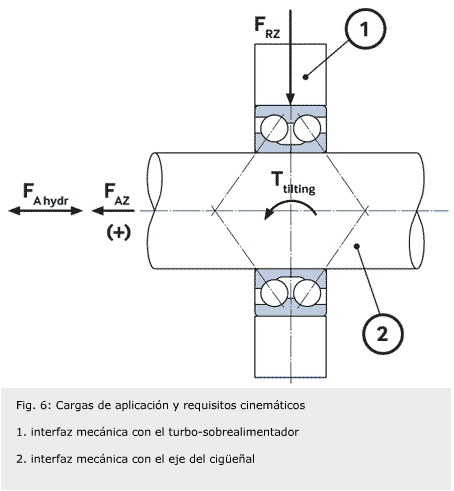

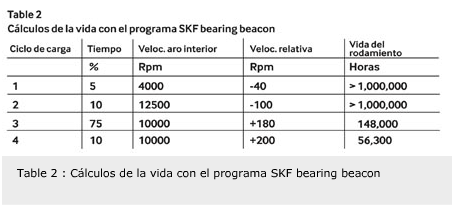

El rodamiento debe poder funcionar en una gama de temperaturas entre – 40 °C y 125 °C. Nominalmente, el lado del embrague motriz gira más rápidamente. Es decir, el aro exterior del rodamiento siempre gira a mayor velocidad (+) o más despacio (-) que el aro interior. La unidad de rodamiento está cargada radialmente, axialmente y también con pares de vuelco debido a que el engranaje de accionamiento es helicoidal (. 6). Las cargas hidráulicas sólo actúan axialmente. Se ha tenido en cuenta un ciclo de carga representativo para el tiempo operativo. Se prevé que un 5% del tiempo de funcionamiento es libre, una carga de frenado el 10% del tiempo operativo, y dos condiciones de carga nominales durante el resto del tiempo (tabla 2).

Se comprobó que la vida a fatiga superaba las 56.000 horas de funcionamiento bajo todas las condiciones de carga. Esto supera los actuales requisitos que deben cumplir los motores diesel, que típicamente tienen una vida de diseño de unas 15.000 horas.

Para analizar el efecto de los pares de vuelco y optimizar el diseño del rodamiento, se precisa una herramienta de modelación sofisticada. Con este fin, los ingenieros de SKF usaron el programa de cálculo SKF bearing beacon. El cálculo ofrece resultados de la vida a fatiga del rodamiento (tabla 2). Sin embargo, para asegurar el buen rendimiento de este rodamiento, también son importantes otros factores. El rodamiento debe tener una exactitud de giro superior a la normal (P5 para todos los componentes), contar con una grasa de larga duración (> 15.000 h) y, sobre todo, deben minimizarse todas las fuerzas de desequilibrio. Además de los resultados teóricos, los rodamientos también fueron examinados tras ensayos de campo para comprobar su resistencia. Ni los caminos de rodadura ni los elementos rodantes presentaban apenas desgaste aparente. En general, este sistema de rodamiento puede incrementar el rendimiento pico del ciclo de Carnot del 42% al 46%.

La labor de optimización realizada en este sistema de rodamiento abarca:

-

Aro exterior: se optimizó el tratamiento térmico (temple por inducción) y la geometría (usando simulaciones FEM).

-

Aros interiores: se dedicó una atención especial a la precarga y los ajustes.

-

Anillo de obturación del eje: permite retener la grasa a altas cargas centrífugas; además, el labio de la obturación debe excluir los contaminantes del aceite exterior del motor.

-

Jaula: se usa el avanzado material polimérico PEEK (poliéter-éter-cetona), que es extremadamente resistente al envejecimiento a altas temperaturas de funcionamiento.

-

Grasa: la grasa de poliurea seleccionada debe garantizar la lubricación del motor del camión durante su esperanza de vida, que es superior a 15.000 horas de funcionamiento.

-

Bolas: los elementos rodantes son componentes críticos, por los que son sometidos a una inspección de grietas del 100%.

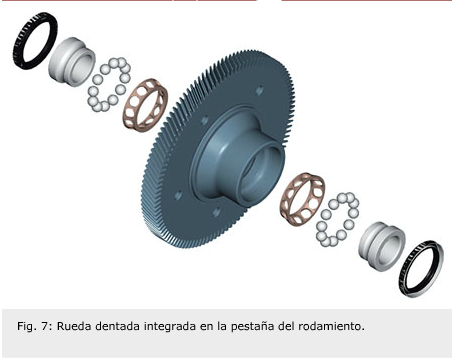

Otra mejora del turboacoplamiento en el sistema turbocompound es la integración de una rueda dentada en la unidad de rodamiento con pestaña (. 7). Gracias a estas innovaciones es posible añadir nuevas mejoras, incluyendo una reducción adicional de las masas rotativas, el uso de menos componentes y, por tanto, la simplificación de la logística, mayores posibilidades de reducir el tamaño, así como una cadena de producción-tolerancias más sencilla y un rotor más equilibrado.

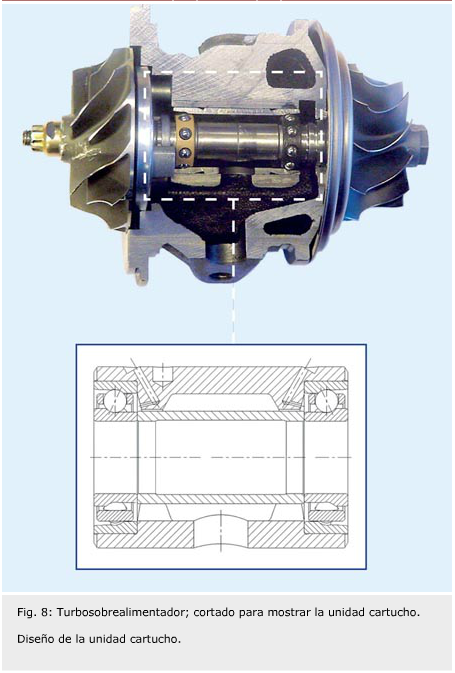

Otra aplicación interesante es el turbosobrealimentador en sí mismo. La principal innovación en este sistema es el uso de rodamientos de bolas en lugar de cojinetes lisos (. 8). Los requisitos de menor par de fricción y mayores velocidades y exactitud de giro, se solucionaron con la ayuda de una unidad cartucho. Aunque convencionalmente se hayan utilizado casquillos de fricción en turbosobrealimentadores de motores diesel en camiones, los diseñadores de motores han comenzado a utilizar rodamientos para mejorar el rendimiento. Se ha comprobado que los rodamientos híbridos especiales de una hilera de bolas con contacto angular provistos de una jaula de aleación ligera ofrecen un rendimiento superior, incluso bajo altas velocidades y temperaturas. En el diseño de SKF se seleccionó una unidad de rodamiento personalizada con anillos distanciadores hechos a medida, incluyendo la inyección de aceite, para soportar las velocidades relativamente altas de esta aplicación, con valores n×dm de hasta 2.000.000 mm/min.

La vida a fatiga del rodamiento calculada para todas las condiciones de carga supera el requisito mínimo de 15.000 horas operativas, suponiendo una lubricación y limpieza adecuadas. Esto significa que la limpieza del aceite (factor de contaminación ηc ) debe ser 0,3 ó superior. La inyección de aceite también debe realizarse con especial cuidado. Para lubricar las superficies de contacto de los elementos rodantes y la jaula, el chorro de aceite debe atravesar la turbulencia producida por el aire (remolinos de aire) alrededor de cada hilera de bolas. Esta función debe asegurarse bajo todas las condiciones de carga del motor, incluyendo la condición severa conocida como «soak-back», que se produce en una parada de emergencia.

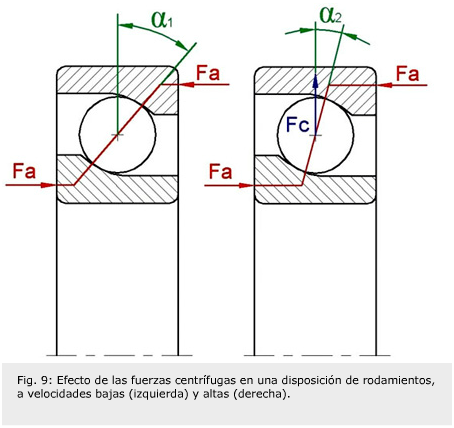

A altas velocidadeslas fuerzas centrífugas en las bolas afectarán considerablemente a las fuerzas internas del rodamiento (. 9). Dicha influencia es mayor en rodamientos con un ángulo de contacto grande, debido a que los componentes axiales de las fuerzas centrífugas aumentan al incrementarse el ángulo de contacto, y todas ellas actúan en el mismo sentido. En rodamientos de bolas con contacto angular emparejados, esto

significa que dos rodamientos se cargan internamente el uno al otro.De los resultados obtenidos con el diseño de SKF, parece probable que los cojinetes lisos sean reemplazados por rodamientos en los turbosobrealimentadores. Los ensayos en los motores diesel han confirmado que la eficiencia del ciclo de Carnot se aumenta a hasta el 49% usando sistemas de turbosobrealimentación registrados conjuntamente con rodamientos de bolas.

La combinación de estas tecnologías en los rodamientos puede desencadenar avances en el diseño de motores diesel para la industria de camiones, y ayudar a las empresas innovadoras a aumentar su competitividad.