Un proceso estable

Una solución de rodamientos implementada en la panificadora Pågen, una de las más importantes de Suecia, ha significado un ahorro importante de tiempo y dinero.

Pågen, en Malmö, es una de las panificadoras más importantes de Suecia. Cada segundo, los siete días de la semana, la panificadora elabora un pan, incluido el lingongrova (pan de centeno y arándonos rojos), muy apreciado por los suecos. Cada noche salen camiones de la panificadora para llevar el pan recién hecho a tiendas de comestibles de toda Suecia.

La fermentación es una de las varias etapas que intervienen en la elaboración del pan. “La sección de fermentación con levadura es una zona crítica”, sostiene Johan Olofsson, planificador de mantenimiento de Pågen. “Todo pan horneado en un molde debe pasar por esta sección”. En total, son unos 600 000 panes a la semana, explica. Mientras los panes levan, avanzan lentamente sobre una cinta transportadora hacia el horno.

Mayor disponibilidad

En la panificadora Pågen en Malmö, Suecia, la sección de fermentación con levadura lleva diez años siendo una etapa estable y confiable del proceso de elaboración, gracias a los rodamientos rígidos de bolas con Solid Oil de SKF. Estos son los logros conseguidos entre los años 2006 y 2016:

- mayor disponibilidad y aprovechamiento de la capacidad desde que se eliminaron las paradas (se han evitado unas 300 horas en paradas).

- no se ha producido ninguna parada no programada durante el período, con el consiguiente ahorro económico.

- lubricación continua y apropiada con Solid Oil.

- un ahorro aproximado de 4 000 euros al año en costos de rodamientos.

- mejora del entorno laboral.

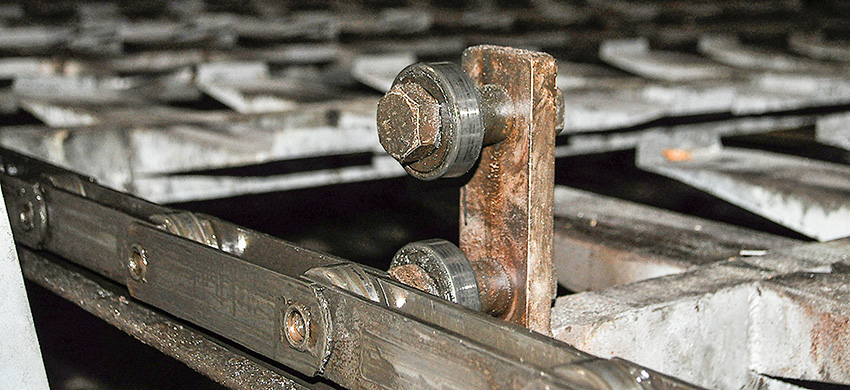

Ochocientos rodamientos rígidos de bolas instalados en la cinta transportadora facilitan este lento proceso. Estos rodamientos funcionan con una humedad del 80% y temperaturas de 38 a 39 ºC. Hoy todo funciona a la perfección, pero a principios del nuevo milenio, el proceso estaba plagado de continuas fallas del sistema. Una vez al año, había que cerrar la sección durante 35 horas para sustituir todos los rodamientos rígidos de bolas. Al tratarse de una planta que funciona los siete días de la semana, estas paradas eran muy costosas.

Además, se producían paradas inesperadas por fallas repentinas, y el personal de mantenimiento solo disponía de 5 minutos para solucionar el problema. Pasado este tiempo, había que parar la planta entera, con lo que se perdía gran parte de la producción. Otro problema eran las fugas de lubricante, que hacían necesario un monitoreo estricto y conllevaban un costoso derroche de lubricante. Por otra parte, el ambiente caluroso y húmedo del entorno propiciaba lesiones del personal por resbalones y quemaduras. Era una situación estresante que Pågen quería eliminar.

El distribuidor de SKF en Malmö preguntó a SKF si existía una solución alternativa a los rodamientos rígidos de bolas estándares existentes. SKF propuso los rodamientos rígidos de bolas con Solid Oil, desarrollados para entornos de mucha humedad, entre otras aplicaciones.

El distribuidor instaló los rodamientos con Solid Oil, con el respaldo de una garantía de cinco años, que incluía el montaje inicial en la sección de fermentación con levadura y un muestreo anual de rodamientos de distintos puntos de la sección, que serían enviados a SKF para su análisis.

Este análisis comprobaría la condición de los rodamientos y la repercusión sobre el lubricante.

En el período de 2006 a 2016, solo se realizaron dos sustituciones de rodamientos, amparadas en ambos casos por las condiciones de la garantía. Aunque el costo de la sustitución de los rodamientos rígidos de bolas estándares con rodamientos con Solid Oil era más alto, Pågen ha ahorrado al menos 300 horas en paradas de mantenimiento programadas. En un período de 5 años, Pågen ha ahorrado 20 000 euros en costos directos de rodamientos. Gracias al mantenimiento basado en la condición, en el que los rodamientos se envían a SKF para su análisis, Pågen y el distribuidor de SKF conocen exactamente la condición de los rodamientos, lo que les ha permitido aplazar la sustitución de todos los rodamientos hasta una fecha posterior.

No ha habido ni una sola parada no programada.

Johan Olofsson, planificador de mantenimiento, Pågen.

“No ha habido ni una sola parada [no programada]”, afirma Olofsson, “y eso ha significado un ahorro importante de tiempo y dinero; Pågen ha evitado tener que desechar ingredientes y masas porque hubo que parar toda la planta”.

Además, al no precisar mantenimiento, tampoco ha sido necesario relubricar los rodamientos rígidos de bolas con Solid Oil de SKF. Y, durante todo este tiempo, no se ha desechado producto por el posible riesgo de contaminación por fugas de lubricante. Se trata de un aspecto muy relevante, ya que la elaboración debe cumplir la normativa actual en materia de limpieza y trazabilidad de alimentos.

Paralelamente a la reducción de las necesidades de mantenimiento de la sección de fermentación con levadura, para los empleados de mantenimiento el entorno laboral ha mejorado. La solución ha beneficiado a todos.