Durée de service accrue grâce à une solution de roulement

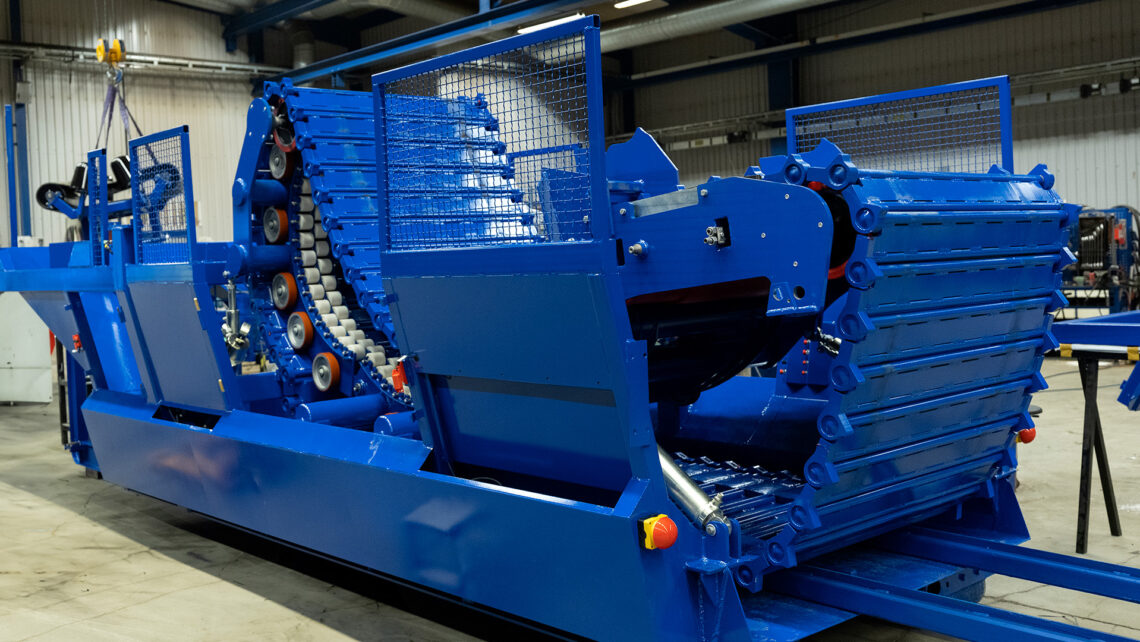

La solution Triple barrière SKF mise en œuvre dans la presse à balles de Flexus Balasystem simplifie la maintenance pour les clients.

L’entreprise suédoise Flexus Balasystem collabore avec SKF sur une solution de roulements pour sa presse à balles afin de remédier à l’encrassement, la cause la plus fréquente de panne, et réduire la maintenance au minimum.

L’élément central de cette presse à balles est un tapis sans fin souple breveté qui comprime les déchets. Ce tapis en métal est le composant le plus fragile de la machine. Il doit être équipé d’une bonne solution de roulement et faire l’objet d’un entretien minutieux. « Nous testons actuellement un roulement à billes étanche, développé en collaboration avec SKF, qui ne nécessite pas de relubrification et est donc sans entretien », explique Bo Ansbjer, directeur général et propriétaire de Flexus Balasystem à Nossebro, en Suède.

Nous avons limité les besoins en lubrification étant donné que les nouveaux roulements sont étanches et sans entretien.

Bo Ansbjer, PDG et propriétaire de Flexus Balasystem

L’entreprise fabrique depuis 1993 des presses à balles tout-en-un, à l’usage principalement du traitement des déchets. Ce secteur en particulier exige énormément de robustesse de la part des machines à tous les niveaux. Avoir la capacité de gérer divers types de déchets est une chose, mais il arrive que d’autres types de matériaux alimentent la presse à balles. Le traitement de ces matériaux-là a été le principal casse-tête de Bo et de son frère Jan lorsqu’ils ont conçu avec leurs collaborateurs leur premier prototype. « On a commencé à mener des essais avant même d’avoir des plans, se souvient Bo Ansbjer. On a dessiné les premiers croquis par terre dans la poussière. »

En 1993, les deux frères déposent une demande de brevet pour leur technologie : une presse à balles rondes – une première mondiale – permettant de comprimer et de mettre en balles des matériaux, dont des déchets. Le brevet porte sur le tapis sans fin pour la compression et un système d’entraînement unique en son genre. « Ce qui le rend unique, c’est que lorsque le tapis met les matériaux en boule, les deux disques latéraux [du bras articulé] tournent en même temps, ce qui permet d’obtenir une meilleure compression et des balles cylindriques. »

Depuis sa création, Flexus Balasystem a fabriqué quelque 220 presses à balles, qu’elle a exportées dans une cinquantaine de pays. Sa technologie de mise en balles rondes des déchets est encore unique à ce jour. L’entreprise fabrique une dizaine de presses à balles rondes chaque année, indique Bo Ansbjer, et son carnet de commandes est rempli pour au moins six mois.

La conception de base des machines est restée la même au fil du temps, mais le tapis sans fin qui comprime les matériaux a été modifié et perfectionné. Celui-ci est constitué de multiples petits segments à l’extrémité desquels sont fixés des roulements, ce qui lui permet de s’incurver comme une vague et de comprimer le matériau.

Nouvelle solution

Prolonger sa durée de service a été l’une des principales difficultés. La solution de roulement est importante, mais l’entretien effectué par le client final l’est tout autant. « Nous avons déterminé qu’un tapis devait être capable de former 50 000 balles avant son remplacement, mais ce chiffre peut varier entre 20 000 et 150 000 balles en fonction de la manière dont le client gère la maintenance. »

Auparavant, ce sont des roulements à rotule sur rouleaux à deux rangées haute capacité qui équipaient le tapis, mais ils réclamaient une lubrification régulière des quelque 200 points répartis le long de la bande.

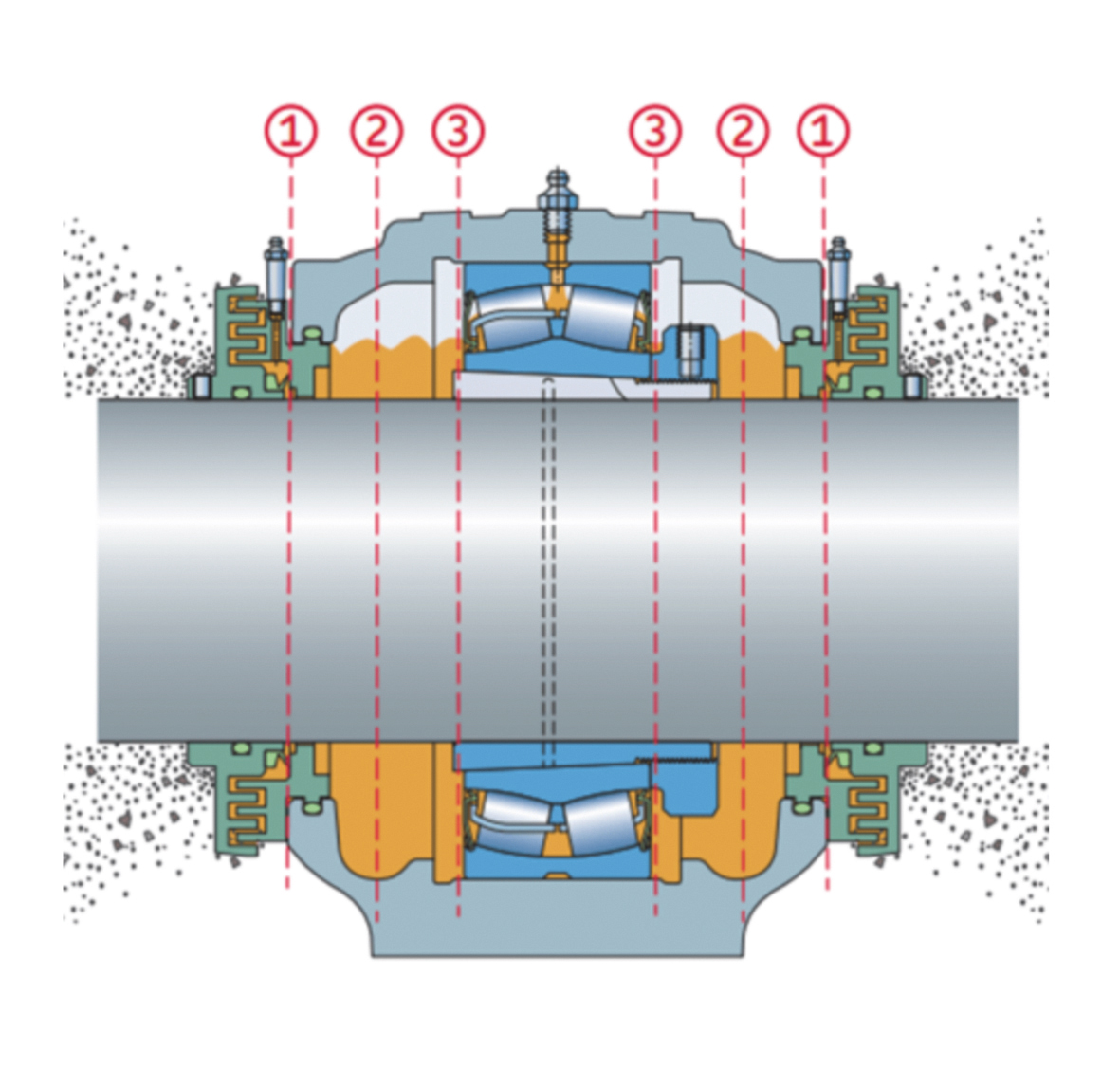

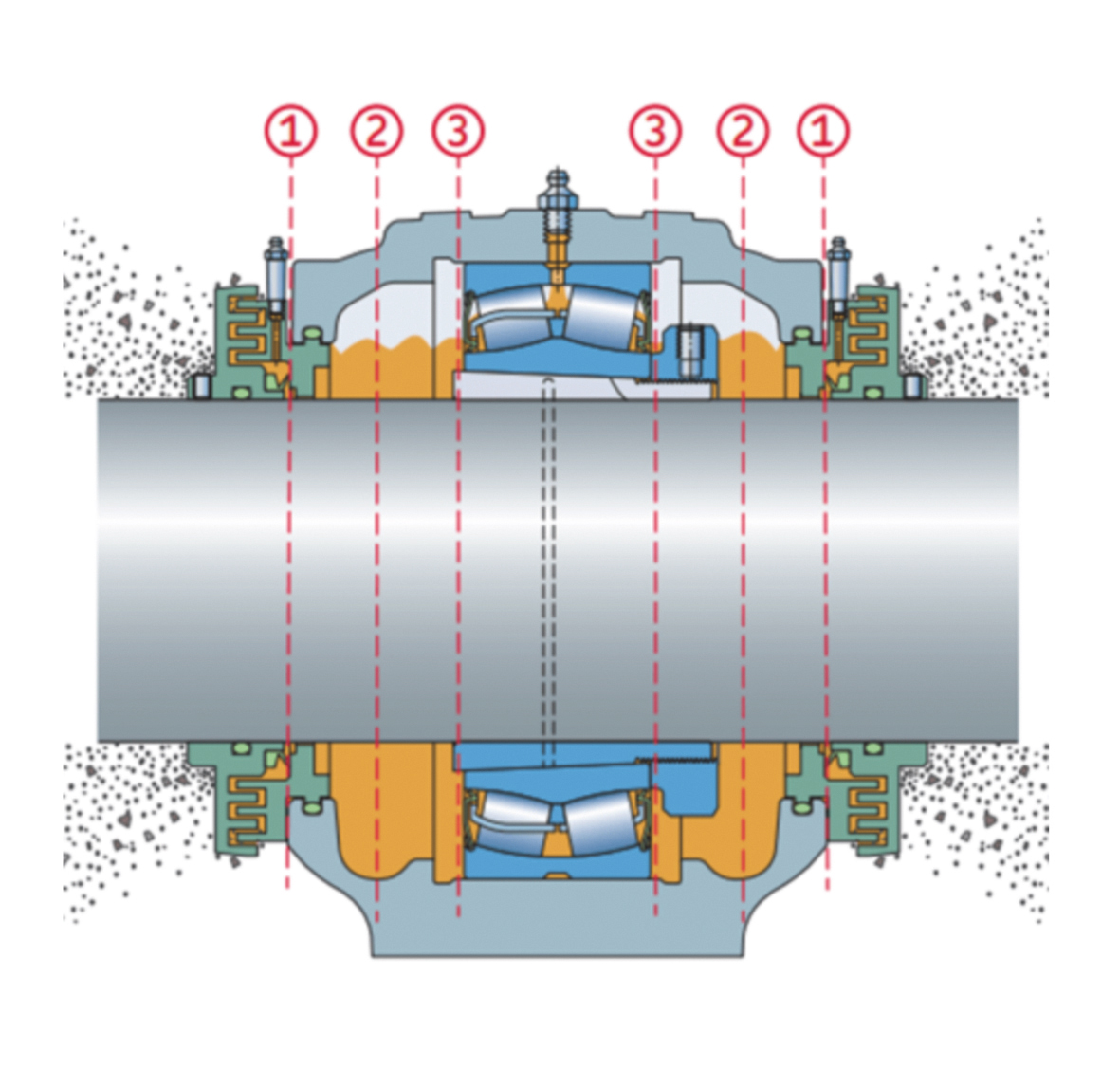

Flexus Balasystem a mis au point une solution en collaboration avec SKF dans laquelle les roulements à rotule sur rouleaux ont été remplacés par des roulements à rotule sur billes à deux rangées, aux mêmes dimensions mais dotés d’une capacité [de charge] inférieure. Les roulements sont remplis de graisse et munis de joints pour éviter la pénétration de saleté. En outre, ils sont enrobés de graisse, ce qui crée une protection supplémentaire, une solution « à triple barrière » qui simplifie le travail de maintenance des clients.

« Nous avons limité les besoins en lubrification étant donné que les nouveaux roulements sont étanches et sans entretien », souligne Bo Ansbjer, qui précise que c’est SKF qui a proposé cette solution personnalisée pour répondre au cahier des charges établi par Flexus Balasystem et SKF.

Récemment, le PDG a commandé 5 000 roulements à rotule sur billes à deux rangées à SKF. Il explique que les roulements SKF apportent la qualité et la fonctionnalité qui sont indispensables au système. « Le prix est toujours un facteur, mais si on trouve une solution efficace en collaboration avec un partenaire dont les prix ne sont pas trop exorbitants, on ne va pas courir chez le fournisseur d’à côté pour essayer d’obtenir un prix encore plus bas. »

Bo Ansbjer apprécie également que SKF ait été étroitement impliqué et s’est efforcé de mieux connaître les produits Flexus Balasystem et de trouver de nouvelles solutions. « Naturellement, ils veulent vendre des produits et gagner de l’argent, mais nous avons bien communiqué et nous pouvons maintenant tester de nouvelles idées intéressantes que nous avons imaginées conjointement. »

La solution Triple barrière SKF

- Joint extérieur : la première barrière de protection contre la saleté et la contamination.

- Palier rempli de graisse : la graisse présente dans la cavité du palier constitue une deuxième barrière de protection.

- Joint du roulement : c’est la dernière barrière. Son rôle est de retenir la graisse et d’empêcher la pénétration de contaminants.

La solution Triple barrière SKF

Joint extérieur : la première barrière de protection contre la saleté et la contamination.

Joint extérieur : la première barrière de protection contre la saleté et la contamination.- Palier rempli de graisse : la graisse présente dans la cavité du palier constitue une deuxième barrière de protection.

- Joint du roulement : c’est la dernière barrière. Son rôle est de retenir la graisse et d’empêcher la pénétration de contaminants.