Graisses lubrifiantes : plongée dans les mystères de leurs propriétés exceptionnelles

Les graisses lubrifiantes sont omniprésentes dans notre quotidien, et ce, depuis des siècles. Elles jouent un rôle essentiel dans le bon fonctionnement des machines et des équipements. De consistance semi-solide, elles se composent d’une huile de base et d’un épaississant, et possèdent des propriétés uniques, indispensables dans diverses applications, comme les roulements et les pièces automobiles.

(D’après l’article « A Coarse-Grained Molecular Dynamics Model for the Simulation of Lubricating Greases »)

Les performances remarquables des graisses lubrifiantes sont dues en grande partie à leurs propriétés rhéologiques qui déterminent leur écoulement et leur comportement dans une variété de conditions. Les graisses présentent une combinaison unique de caractéristiques propres aux solides et aux liquides, qui les rend à la fois résistantes aux fuites et très mobiles lorsqu’elles sont soumises à des forces de cisaillement.

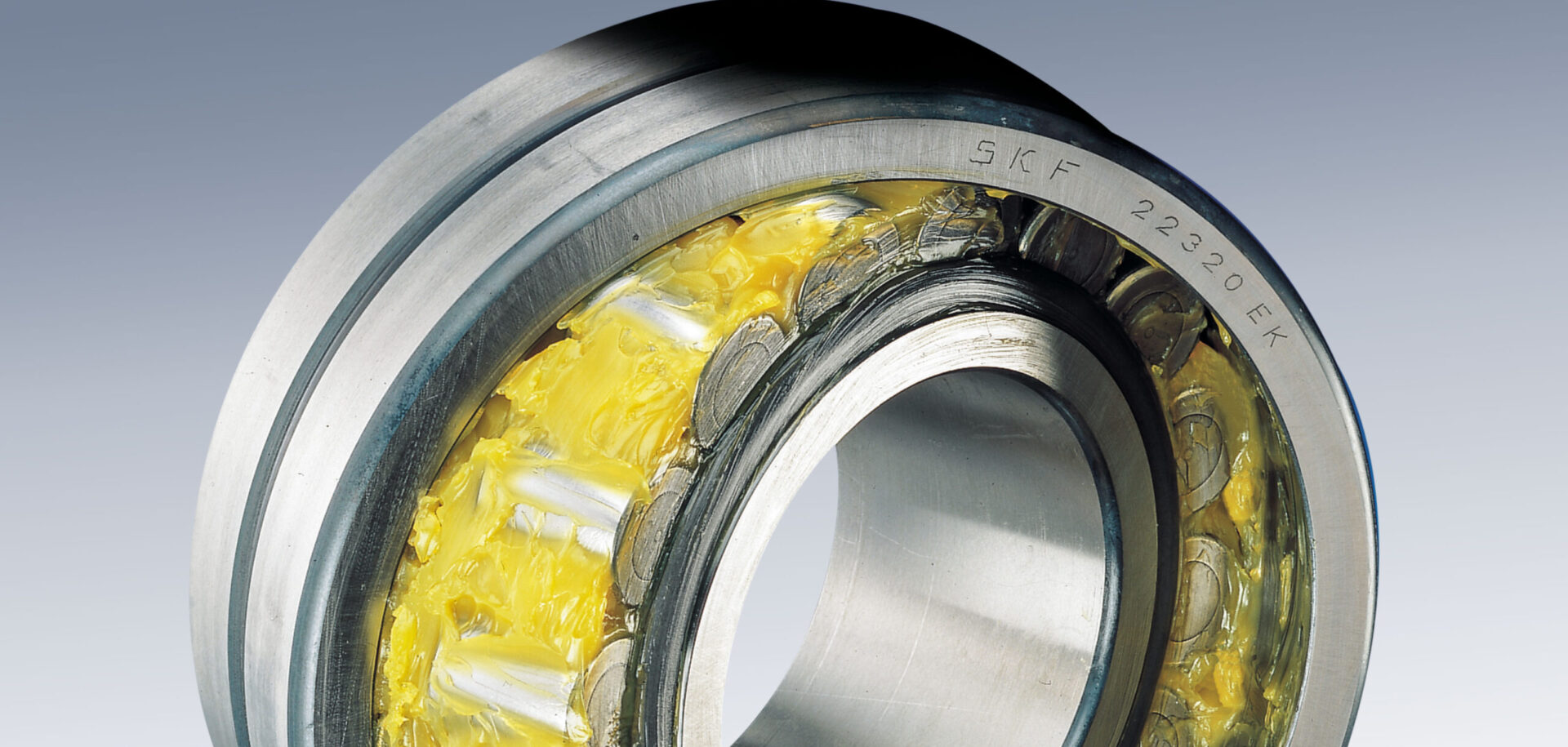

Prenons un roulement garni de graisse au repos. Dans ce cas, la graisse se comporte comme un solide, ce qui l’empêche de s’échapper facilement du roulement. C’est un avantage majeur par rapport à l’huile. Le lubrifiant reste ainsi en place, même dans les zones non soumises à des forces de cisaillement, comme les épaulements, les joints et le palier du roulement.

Ensuite, lorsque le roulement commence à tourner, la graisse subit une transformation impressionnante. Sous l’effet des forces de cisaillement, sa viscosité apparente diminue, ce qui lui permet de s’écouler plus facilement. Ce phénomène d’amincissement au cisaillement découle de la microstructure de la graisse, qui repose sur un réseau de fibres formé par les molécules de l’épaississant.

Au cours de la phase initiale de fonctionnement du roulement, dite de « pétrissage », la graisse est soumise à une énergie de cisaillement importante qui entraîne l’alignement des fibres et une désorganisation temporaire du réseau. La viscosité de la graisse diminue de façon significative, ce qui la rend très mobile et lui permet de s’écouler dans les zones critiques du roulement.

Au fil du temps, la graisse entre dans la phase de « ressuage » où son comportement évolue vers un écoulement lent et rampant. Au cours de cette phase, les réservoirs à graisse semi-stationnaires, qui se sont formés dans les espaces non balayés du roulement, libèrent lentement l’huile de base et alimentent les fines couches de lubrification sur les chemins de roulement. Cette action est essentielle pour une durée de service optimale du roulement, car elle assure un apport constant en lubrifiant.

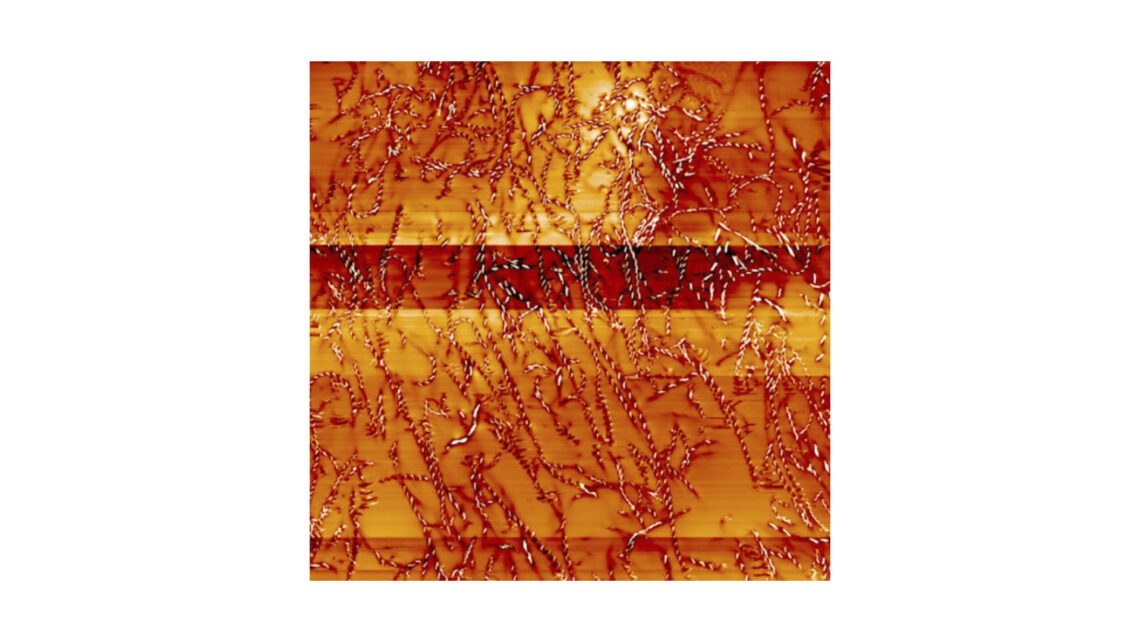

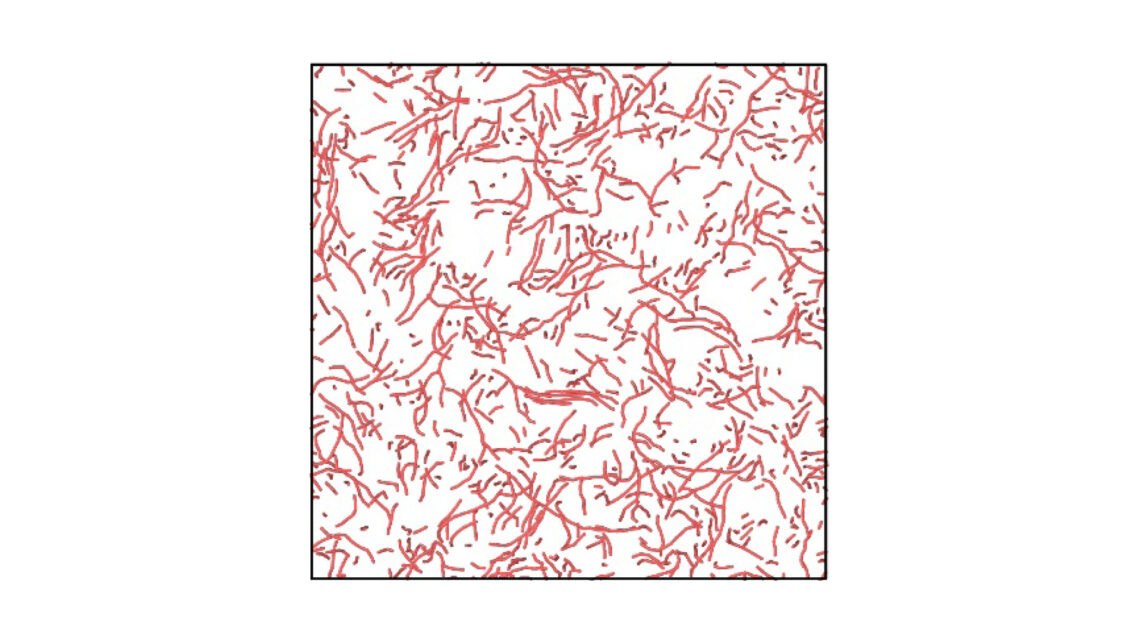

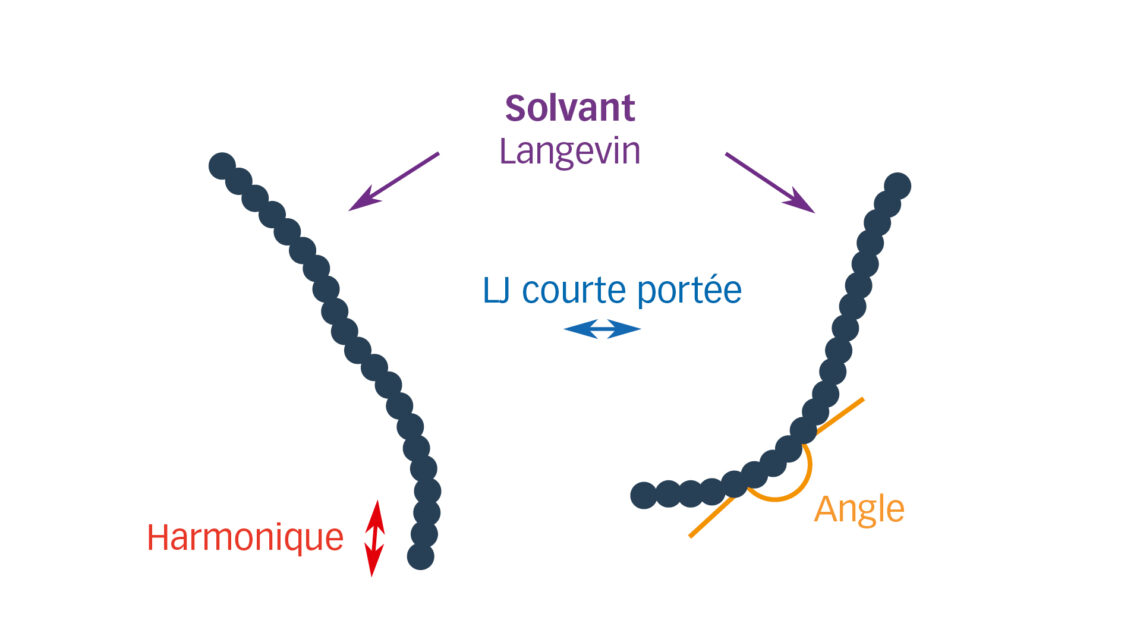

Pour mieux comprendre le comportement complexe des graisses lubrifiantes, nous avons développé différents modèles et simulations. L’une de ces méthodes s’appuie sur la dynamique moléculaire gros grains qui permet d’étudier les interactions entre les composants de la graisse à méso-échelle. Un exemple du type de systèmes simulés est fourni à la Figure 2. Il convient de noter que, malgré ce que laisse penser cette image bidimensionnelle, les simulations sont effectuées en trois dimensions.

Les simulations ont fourni plusieurs informations fascinantes. Tout d’abord, nous avons constaté que les fibres plus longues et plus rigides, ainsi que les concentrations de fibres plus élevées, ont tendance à s’aligner plus étroitement sur la direction dans laquelle le cisaillement s’exerce. Cet alignement est induit par la résistance à la déformation des fibres. En effet, les fibres plus rigides et plus longues sont moins susceptibles de se rompre ou de changer d’orientation sous l’effet des forces de cisaillement.

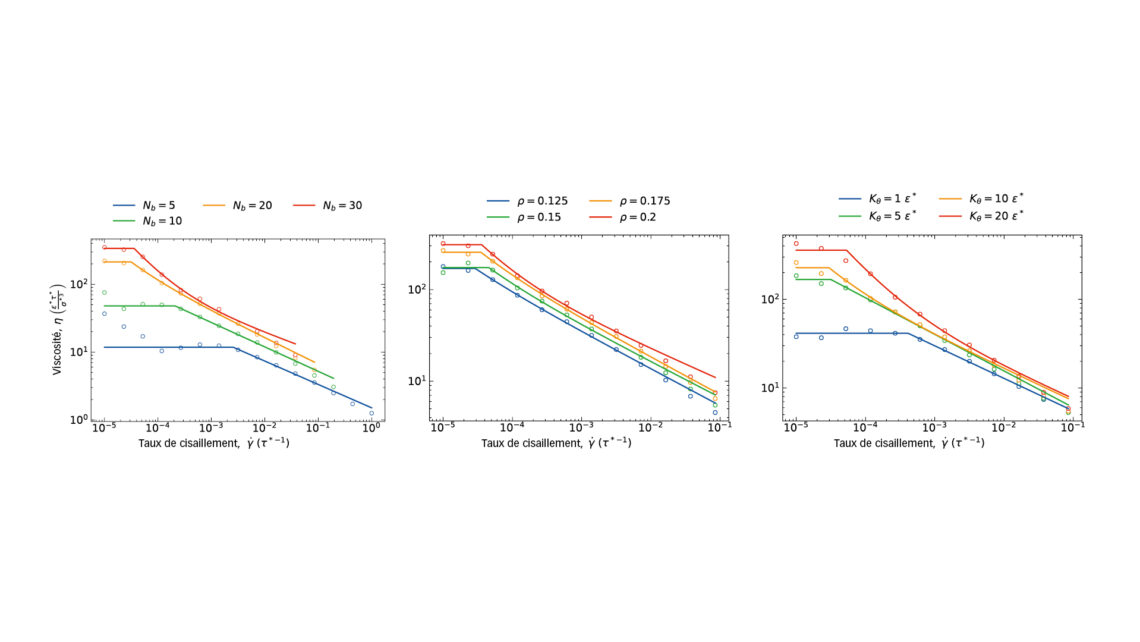

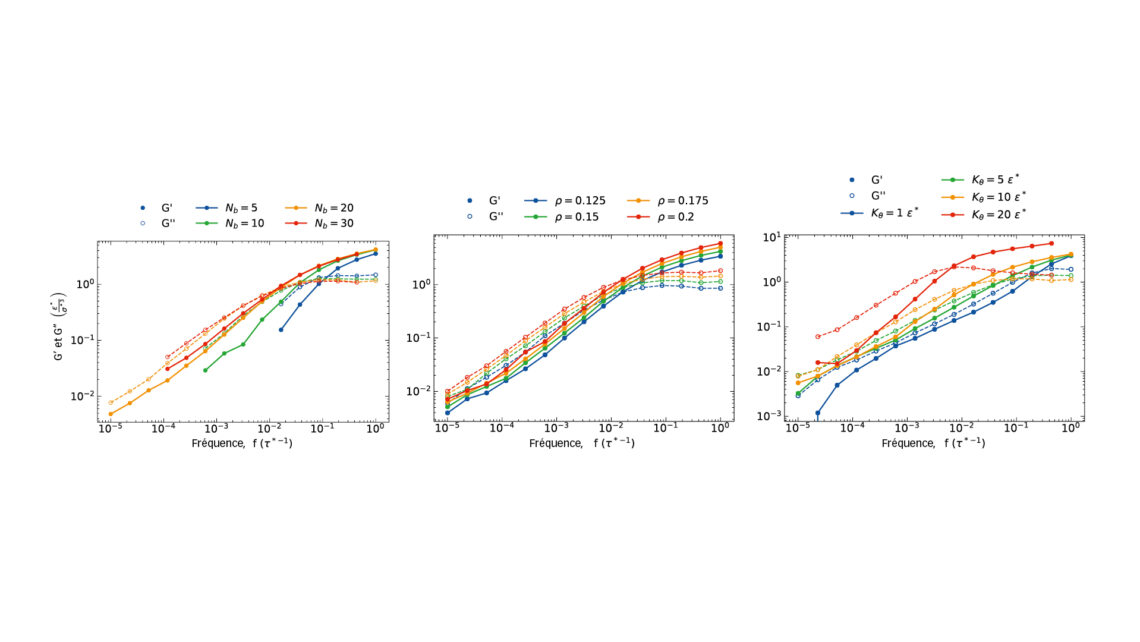

Les simulations ont également montré que la viscosité de la graisse augmente avec la longueur, la rigidité et la concentration des fibres. Cela est tout à fait cohérent avec des modèles théoriques existants qui prédisent que la présence de particules non-sphériques, comme les fibres de la graisse, augmente la résistance à l’écoulement, induisant ainsi une viscosité plus élevée (Figure 4).

De façon tout à fait intéressante, nous avons pu acquérir une compréhension plus fine du comportement individuel des fibres. Nous avons ainsi découvert que la déformation par cisaillement qui s’exerce sur la graisse a pour effet d’allonger les fibres et d’augmenter les contraintes de traction à l’intérieur de celles-ci. Bien que l’énergie par liaison reste constante à l’état d’équilibre, elle augmente avec la longueur des fibres sous cisaillement. Les fibres plus longues sont ainsi plus sujettes à la rupture en raison des contraintes plus élevées.

Nous avons également étudié le comportement de la graisse sous cisaillement oscillatoire, ce qui correspond aux conditions de charge dynamique rencontrées dans de nombreuses applications. Les simulations ont montré que le module de conservation (représentant la composante élastique) et le module de perte (représentant la composante visqueuse) augmentent la longueur, la rigidité et la concentration des fibres, comme illustré par la Figure 5. Cela est cohérent avec les observations expérimentales et fournit des informations précieuses sur les propriétés viscoélastiques de la graisse.

Le cadre de modélisation complet développé dans cette étude constitue un outil puissant pour explorer le comportement de la graisse à des échelles de temps et de longueur difficiles à mettre en œuvre de façon expérimentale. Bien que les résultats actuels soient principalement qualitatifs, cette approche devrait offrir une base précieuse pour le développement de formulations de graisses encore plus pointues et l’optimisation de leurs performances dans diverses applications.

En conclusion, les graisses lubrifiantes sont des substances remarquables qui n’ont cessé d’évoluer au fil des siècles et leur comportement complexe continue de fasciner les chercheurs comme les ingénieurs. Une modélisation avancée par calcul nous a permis de lever certains mystères de la rhéologie des graisses, de mieux comprendre le comportement de ces lubrifiants polyvalents et d’ouvrir la voie au développement de solutions encore plus efficaces et fiables pour un large éventail de domaines d’application.