Roulements isolés, roulements protégés

Les roulements isolés permettent d’éviter les avaries prématurées de roulements dues aux courants vagabonds.

Pourquoi isoler les roulements ?

En utilisant le contact de roulement comme chemin de conduction, des courants électriques peuvent endommager les roulements.

Un certain nombre de publications (cf. références [1], [2], [3], [4]) traitent de ce sujet, en explorant les causes profondes et les mesures correctrices.

Le régime tribologique d’un roulement détermine le comportement électrique du contact de roulement et ses effets possibles.

L’état conducteur se caractérise par un roulement immobile présentant une faible résistance ohmique. Compte tenu de la qualité relativement bonne du contact électrique métal-métal, seuls des courants de très forte intensité, comme les courants de soudage, sont capables de détruire la surface des pistes.

L’état résistif se caractérise par un régime de lubrification mixte du roulement et une résistance ohmique supérieure. Sous ce régime, de faibles courants électriques, de l’ordre de quelques ampères, sont susceptibles de causer des dégâts.

L’état capacitif correspond à un régime de lubrification avec film complet sous lequel le roulement agit comme un condensateur électrique avec une tension de claquage spécifique. À partir d’un certain seuil d’intensité de champ électrique appliqué dans le film lubrifiant au niveau de la zone de contact, des décharges électriques se produisent ; on parle d’usinage par étincelage.

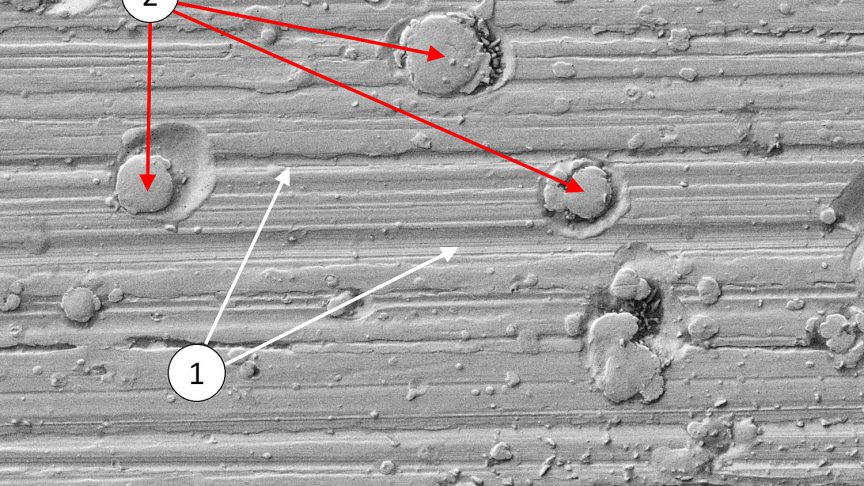

Tous les cas d’avaries présentent un point commun : au niveau de la zone de contact, la piste est fondue localement et les propriétés de l’acier sont modifiées. Les propriétés du lubrifiant peuvent également être dégradées. Cette altération de la forme des pistes et de la lubrification a pour effet d’augmenter les niveaux de vibrations et l’usure du roulement avec les conséquences que cela suppose sur ses performances. Les effets de ces courants de décharges électriques, visibles sous forme de microcratères, sont illustrés par les Fig. 1 et 2. Les microcratères sont produits par des courants haute fréquence générés dans les roulements. Aujourd’hui, ce type de dommage est le plus souvent observé dans des applications utilisant des convertisseurs de fréquence. Une solution pour éviter les effets potentiellement destructeurs des courants électriques consiste à doter le roulement d’une isolation électrique intégrée.

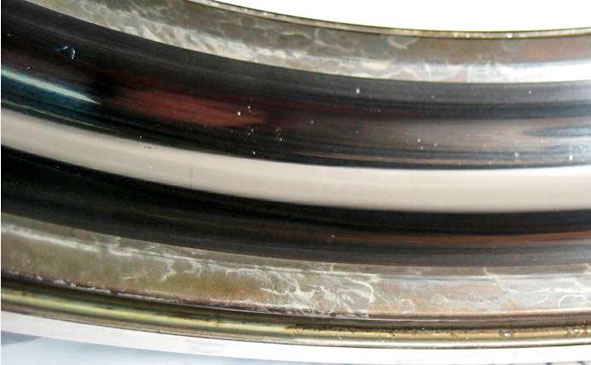

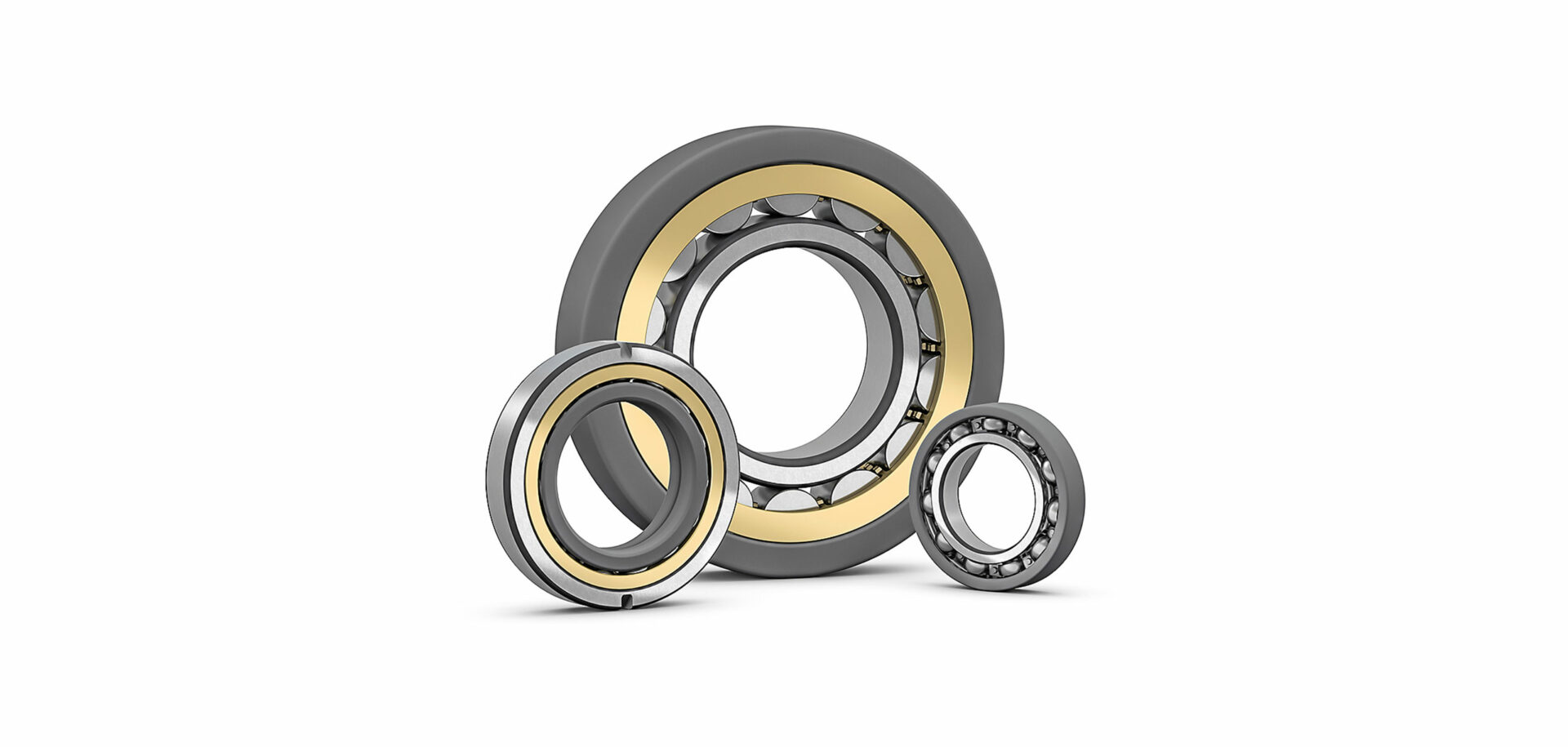

INSOCOAT : roulement avec revêtement intégré obtenu par projection thermique

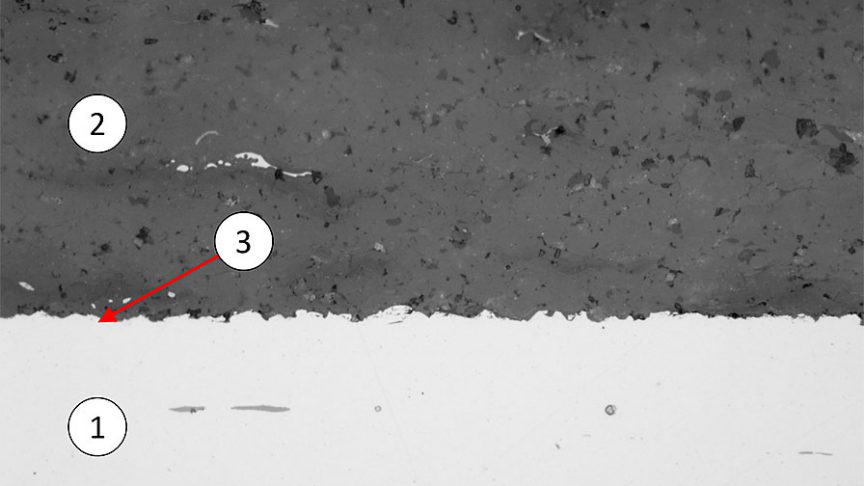

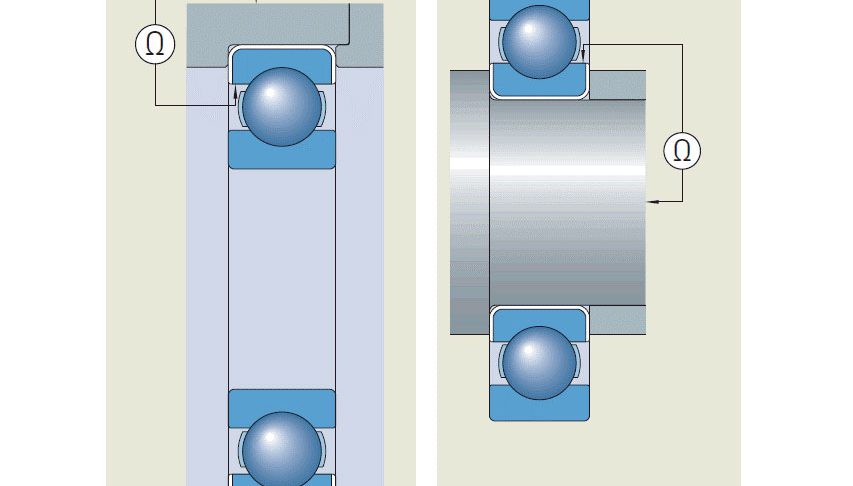

Les roulements INSOCOAT proposés par SKF sont dotés d’un revêtement isolant électrique appliqué sur les surfaces extérieures de la bague extérieure ou intérieure qui constitue une protection intégrée. Le matériau du revêtement, de la céramique oxydée (Fig. 3), est appliqué sur le roulement par projection thermique. L’oxyde d’alumine Al2O3 pur est le matériau le plus utilisé. Des mélanges d’oxydes sont également parfois appliqués lorsque des propriétés électriques et mécaniques différentes sont recherchées ([5], [6]). Lors de la projection, des particules d’oxydes sont transportées dans un jet de plasma chaud au sein duquel elles entrent en fusion. Ce gaz chaud ou jet de plasma transfert la plupart des particules en fusion sur le substrat préalablement chauffé où, en refroidissant, elles vont former le revêtement souhaité.

La Fig. 4 montre la microstructure du revêtement ainsi obtenu sur une bague extérieure de roulement.

À l’issue de la projection, le revêtement présente une certaine quantité de pores ouverts et interconnectés, il s’agit d’une caractéristique commune aux revêtements par projection thermique. Le degré de porosité et l’aspect des pores dépendent en grande partie des paramètres du procédé de revêtement. La fermeture (« colmatage ») de la porosité est, de toute évidence, cruciale dans le procédé de projection thermique. Elle réduit le risque de corrosion, améliore les propriétés mécaniques et assure la stabilité des propriétés d’isolation, ce qui est très important dans des milieux humides.

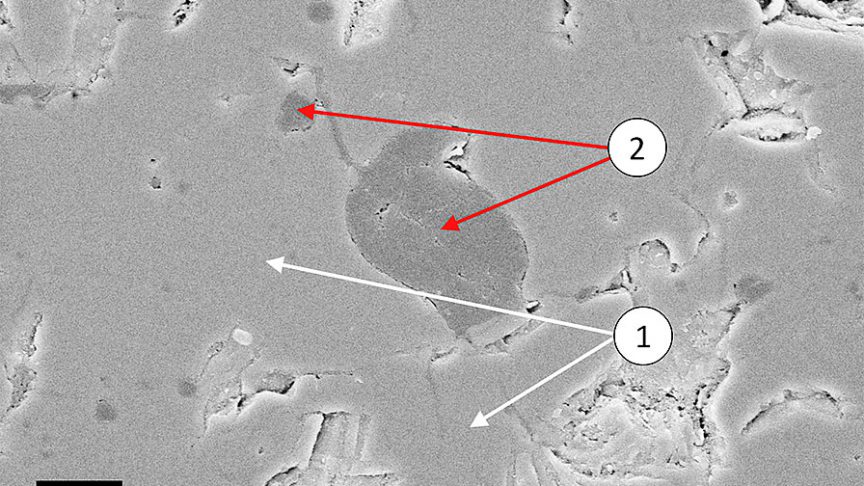

La Fig. 5 fournit un exemple de porosité fermée où un pore type est interconnecté avec des pores plus petits dans un revêtement par projection thermique. La littérature fait état de nombreuses stratégies de fermeture différentes ([5], [6], [7]). En ce qui concerne les revêtements isolants électriques obtenus par projection thermique, la méthode la plus pratique consiste en une étape de colmatage avec des matériaux d’étanchéité organiques. Ces matériaux offrent des propriétés différentes en termes de viscosité, température de durcissement, évaporation, retrait, etc. L’ensemble du processus, incluant la projection thermique et le colmatage, doit être soigneusement étudié pour obtenir un revêtement offrant les propriétés souhaitées.

INSOCOAT ancienne génération : inconvénients et solution

Dans un certain nombre d’applications dans des environnements très chauds et humides, de faibles valeurs de résistance d’isolement ont été observées concernant la précédente génération de roulements INSOCOAT. La résistance des isolants électriques est toujours la combinaison de sa résistance de surface et sa résistance de volume [8]. En plus des propriétés fondamentales du matériau, ces deux valeurs dépendent de l’humidité et de la température. Tandis que la résistance de surface réagit immédiatement à un changement de climat, la variation de la résistance de volume se produit sur une période beaucoup plus longue. Si les propriétés d’isolation se situent en dehors de la plage souhaitée, le système de revêtement isolant doit être amélioré dans son intégralité ([5], [6], [7]).

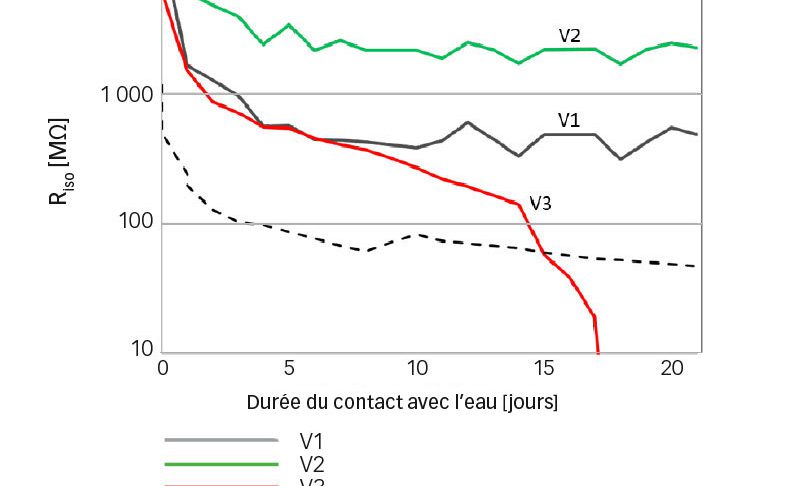

Des expériences réalisées sur les roulements INSOCOAT de l’ancienne génération, consistant à analyser la résistance électrique d’INSOCOAT au contact direct de l’eau1, ont confirmé les problèmes observés sur le terrain. Elles ont révélé que le revêtement absorbait l’eau sur une longue période et que l’effet était complètement réversible après séchage. Compte tenu de la lenteur du phénomène de baisse de résistance, la cause profonde n’était pas liée aux courants en surface, ni à une porosité ouverte ou des fissures. Le matériau du revêtement, l’oxyde et/ou la résine de colmatage elle-même, devait être en cause. Des activités de recherche et de tests approfondies ont, par conséquent, été décidées. Différentes stratégies relatives au revêtement et au colmatage des porosités ont été évaluées dans le but de définir une solution. Différents matériaux en poudre à projeter, résines de colmatage, procédés de séchage et de projection thermique ont ainsi été testés. Une première analyse a été menée, comme indiqué ci-dessus, au contact direct de l’eau. Même si ce test représente des conditions non réalistes (dans les applications réelles, le roulement ou le moteur n’est pas immergé dans l’eau), il permet d’obtenir un retour très rapide et sensible des possibilités de succès ou d’échec. Des exemples de résultats de test positifs (V1 et V2) et négatifs (V3) sont donnés par la Fig. 6, toujours par comparaison avec la variante de roulement INSOCOAT de génération précédente. V2 est apparu comme le meilleur candidat pour l’INSOCOAT nouvelle génération.

Roulements INSOCOAT nouvelle génération

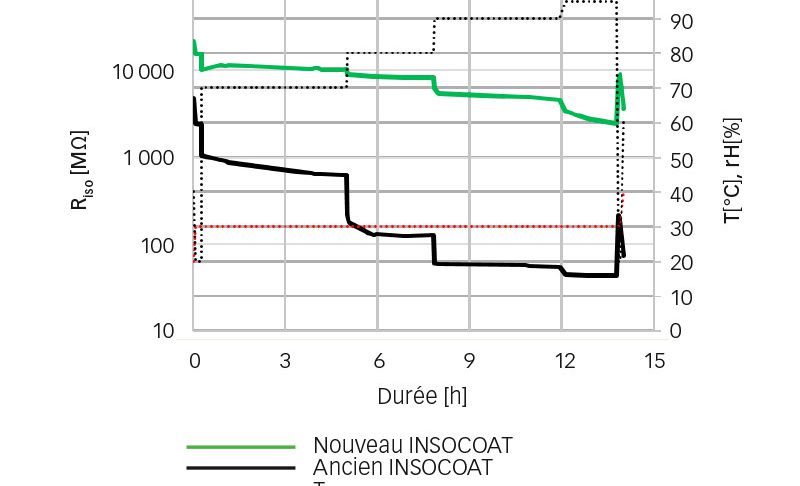

La Fig. 7 présente les performances électriques des roulements INSOCOAT nouvelle génération par rapport à la variante précédente, en conditions réelles. Autrement dit, les roulements sont montés comme sur le terrain et exposés à des conditions ambiantes variables en chambre climatique. Le dispositif de mesure est présenté sur la Fig. 8. On constate que la nouvelle variante INSOCOAT est beaucoup moins sensible à l’humidité que la génération de roulements précédente.

Conclusion : roulement INSOCOAT nouvelle génération

La nouvelle génération de roulements INSOCOAT a été optimisée pour offrir une résistance d’isolement électrique élevée et stable, y compris dans des environnements très humides. Les conditions de validation ont également été choisies afin de simuler également des climats extrêmes. Outre les données indiquées dans ce document, d’autres paramètres ont été testés et validés, comme les performances à basse température et à température élevée (–40 °C pouvant aller jusqu’à +150 °C), les performances mécaniques (adhérence du revêtement, contraintes au montage/démontage, résistance à l’impact), les performances à haute tension, jusqu’à 6 kV CC, et la compatibilité avec différentes substances.

Même à des niveaux d’humidité relative supérieurs à 90 % et une température de 30° C, la résistance ohmique du roulement testé 6316/C3VL0241 reste supérieure à 2 000 MΩ, là où celle de la variante précédente chutait à un peu plus de 50 MΩ seulement.

1 Eau présentant une certaine conductivité.

INSOCOAT est une marque déposée du Groupe SKF.

Références

[1] Preisinger G. : « Prevention of electric erosion in bearings ». Evolution #2-2001 SKF.

(http://evolution.skf.com/prevention-of-electric-erosion-in-bearings/)

[2] Mütze A. : « Bearing currents in inverter-fed AC-motors ». TU Darmstadt, 2004.

[3] SKF : « Bearing damage and failure analysis », PUB BU/13 14219 EN, 2014.

[4] ISO 15243 : « Roulements – Détérioration et défaillance – Termes, caractéristiques et causes », deuxième édition, 2017.

[5] Fauchais P.L. : « Thermal Spray Fundamentals », Springer, 2014.

[6] Pawlowski L. : « The science and engineering of thermal spray coatings », Wiley, 2008.

[7] Knuuttila J. : « Sealing of thermal spray coatings by impregnation », ASM, 1999.

[8] CEI 62631-3-3 : « Propriétés diélectriques et résistives des matériaux isolants solides » – Partie 3-3 : « Détermination des propriétés résistives (méthodes en courant continu) – Résistance d’isolement », 2015.