La révolution céramique

SKF, qui s’applique à percer les secrets de la technologie des roulements hybrides depuis plus de 20 ans, se prépare à proposer cette solution de pointe au marché généraliste.

Les roulements hybrides sont les héros de cette histoire. Ces roulements associent des matériaux céramiques de pointe à des composants ordinaires en acier pour conférer des performances inégalées aux applications très exigeantes. Charlotte Vieillard, spécialiste des matériaux, a joué un rôle clé dans cette aventure. Arrivée au centre SKF de R&D aux Pays-Bas en tant que chercheuse, elle apporte son expertise des matériaux non métalliques au développement des roulements hybrides. Alors que la réputation du Groupe est bâtie sur son acier haute qualité, elle s’attache avec ses collègues à exploiter le potentiel de la céramique.

Les roulements hybrides offrent de nombreux avantages par rapport aux modèles ordinaires en acier, en particulier dans les applications hautes performances (voir encadré). Les premiers adeptes de la technologie poussaient les hybrides à l’extrême : broches pour tours ou centres d’usinage à grande vitesse, roues et boîtes de vitesses de monoplaces de F1, etc.

Au fil du temps, explique Charlotte Vieillard, les roulements hybrides ont trouvé une application dans bien d’autres produits, de la Thrust SSC (véhicule supersonique) à la navette spatiale de la NASA en passant par les extracteurs/ventilateurs en milieu hospitalier, les climatiseurs pour immeubles, les génératrices d’éoliennes et de nombreux compresseurs et pompes industriels. Actuellement, précise-t-elle, le secteur de croissance le plus porteur est celui des moteurs électriques, qui remplacent les moteurs thermiques dans les voitures, les motos et autres applications de mobilité.

Selon elle, ces applications bénéficient d’un avantage clé propre aux matériaux céramiques : ce sont d’excellents isolants électriques, par conséquent les roulements ne risquent pas d’être endommagés par les courants vagabonds qui peuvent les traverser dans les moteurs électriques haute fréquence.

Matériaux durs, durs aussi à fabriquer

Toutefois, affirme la chercheuse, un obstacle s’oppose à la généralisation des roulements hybrides : leurs éléments roulants en céramique sont difficiles et onéreux à fabriquer. « C’est très compliqué de fabriquer des éléments roulants en nitrure de silicium qui soient systématiquement de très grande qualité et capables de résister aux points de contact soumis à de fortes charges d’un roulement. Il faut avoir un très bon matériau à sa disposition. Comme la céramique est plus fragile que l’acier, on doit obtenir une dureté et une résistance élevées en développant une microstructure spécifique. »

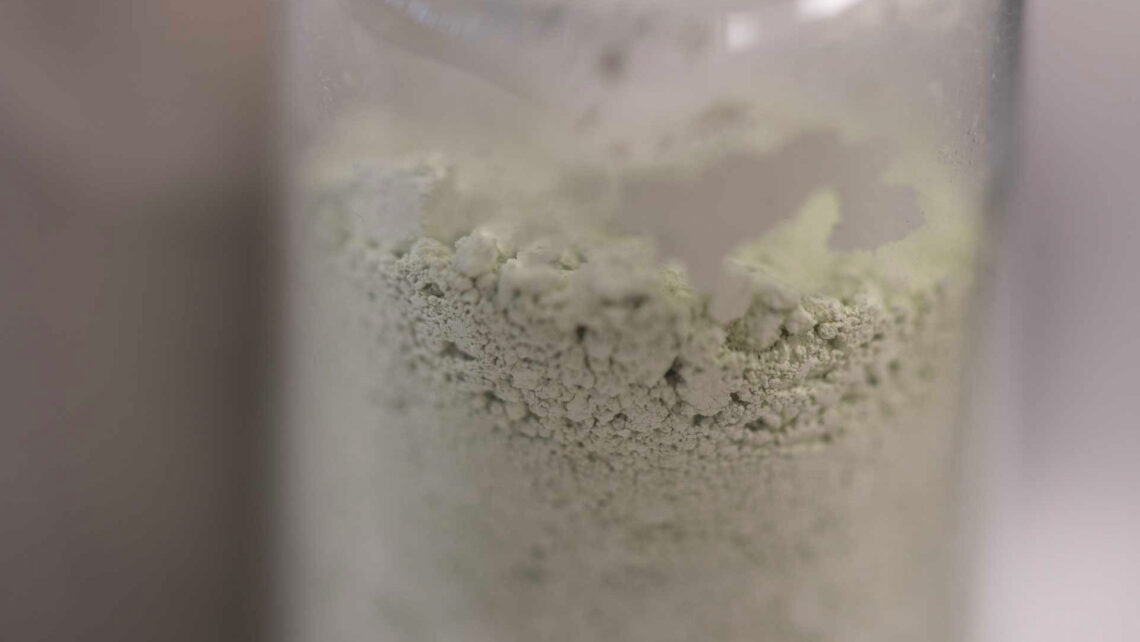

Les composants en céramique sont fabriqués par frittage et par d’autres processus comparables à ceux mis en œuvre dans la métallurgie des poudres. De fines poudres de nitrure de silicium et d’autres additifs sont broyés ensemble et mis en forme par compactage, puis chauffés sous haute pression jusqu’à ce que le matériau « fusionne » ou s’agglomère par frittage en une « ébauche » solide et dense. Les ébauches sont ensuite rectifiées et superfinies pour obtenir des billes et des rouleaux de précision. La production nécessite un contrôle étroit de multiples paramètres à chaque étape de la fabrication afin d’obtenir la structure et la qualité finales souhaitées.

« De nombreuses entreprises fabriquent des pièces en nitrure de silicium, mais peu d’entre elles arrivent aujourd’hui à atteindre le niveau de qualité et la régularité dont nous avons besoin pour la production de composants de roulements. »

Les procédés coûteux étaient plus acceptables quand les roulements hybrides ont trouvé leurs premières applications. Les clients de l’industrie aéronautique, par exemple, avaient besoin de volumes relativement faibles et pouvaient absorber le coût plus élevé des roulements hybrides en échange des avantages qu’ils apportaient en termes de performances.

Pour Charlotte Vieillard, l’un des principaux objectifs de ses années de recherche sur les roulements hybrides a été de veiller à ce que les clients bénéficient des avantages des roulements hybrides à chaque exemplaire livré par SKF. Pour ce faire, il fallait comprendre les performances des matériaux et des composants finis ainsi que le comportement dans son ensemble des roulements hybrides, les caractéristiques techniques détaillées des composants associés et les processus d’inspection ou de caractérisation. En outre, il était nécessaire d’accorder une attention sans relâche au contrôle qualité et aux processus d’inspection afin de veiller à ce que chaque lot de roulements réponde bien au cahier des charges.

Du marché de niche au marché généraliste

Avec la généralisation des roulements hybrides dans les applications courantes telles que les groupes motopropulseurs automobiles, la chercheuse et son équipe sont confrontés à un défi de plus grande ampleur. En parallèle avec des fournisseurs stratégiques, SKF a investi dans une chaîne de valeur interne complète, de la poudre au produit fini, et a créé des systèmes de production de plus grande envergure pour cette nouvelle génération de roulements.

Les travaux de recherche vont continuer pour mettre au jour de nouvelles performances et moyens de prédiction de la durée des performances de ces roulements, en s’efforçant d’obtenir des caractéristiques techniques adaptées au meilleur coût. Mais il est également essentiel de travailler plus en détail sur l’optimisation des étapes de production et sur l’impact sur la qualité du produit final.

Composée de chercheurs, d’ingénieurs d’étude, de développeurs et d’équipes de production, la communauté céramique de SKF a désormais pour mission de réduire les coûts en étudiant toutes les améliorations et innovations des processus sur l’ensemble de la chaîne de valeur. Cela va de la sélection des poudres brutes aux techniques d’inspection des produits finis, en passant par l’automatisation et l’amélioration des méthodes de compactage ou de frittage « near net shape » (proches des cotes finales).

D’après Charlotte Vieillard, de nouvelles recherches sont nécessaires pour découvrir et comprendre un grand nombre de ces possibilités.

Deux matériaux, de

multiples avantages

Les roulements hybrides associent des pistes de roulement en acier à des éléments roulants en céramique (nitrure de silicium). Cette combinaison confère aux roulements hybrides des propriétés uniques et très intéressantes. « La céramique est 60 % plus légère que l’acier, explique Charlotte Vieillard, spécialiste des matériaux chez SKF. Cela permet d’économiser du poids, en particulier pour les roulements de grandes dimensions. Les éléments roulants plus légers réduisent considérablement les forces centrifuges supplémentaires qui s’exercent normalement à des vitesses très élevées sur l’ensemble du roulement. Ainsi, un roulement hybride peut fonctionner sans problème à une vitesse beaucoup plus grande.

« La céramique possède également une surface très dure et lisse qui n’adhère pas facilement à l’acier. Cela permet de réduire le frottement et les dommages en surface, en particulier dans des conditions de fonctionnement difficiles où aucun film lubrifiant complet ne sépare les éléments roulants des pistes du roulement. »

Grâce à ces mécanismes, la température est maîtrisée et les surfaces du roulement ménagées, ce qui permet à la graisse et au roulement de durer plus longtemps. La magie opère encore plus à l’interface entre la céramique et l’acier, poursuit la chercheuse : « La céramique à base de nitrure de silicium étant beaucoup plus dure et rigide que l’acier, ce contact au sein du roulement a un autre pouvoir, celui de mieux résister à la pénétration de contaminants ou aux imperfections de la surface de la piste du roulement. »

Dans certains cas, fait-elle remarquer, les éléments roulants en céramique peuvent aplatir les bords en relief des empreintes et des imperfections sur la piste en acier, réduisant ainsi les dommages qui pourraient en résulter avant que ceux-ci menacent l’intégrité du roulement. Ajoutons à cela le fait que l’acier et la céramique ne se grippent pas facilement ensemble et on obtient la recette d’un roulement extrêmement résistant et durable.

Par ailleurs, la présence de bagues en acier fait des roulements hybrides une solution facile à utiliser par les fabricants de roulements et les utilisateurs finaux, car ils peuvent être assemblés et montés de la même manière que les roulements ordinaires en acier, ce qui simplifie la fabrication et fait des roulements hybrides une solution prête à l’emploi pour de nombreuses applications.