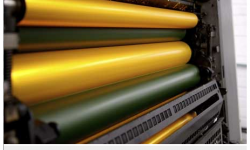

Al momento giusto, per una stampa di alta qualità

Nel settore della stampa commerciale, sono fondamentali affidabilità e alta qualità. Con le SKF Locating Printing Cylinder Bearing Unit le aziende hanno a disposizione la soluzione ideale per perseguire tali obiettivi.

Le Locating Printing Cylinder Bearing Unit(LPCU) soddisfano le rigorose esigenze dei cilindri stampa delle macchine offset e sono state realizzate dalla SKF per fornire all’industria una soluzione affidabile ed economica, senza alcun compromesso sulla qualità di stampa.

Installare i cuscinetti su un cilindro stampa richiede tempo ed esperienza. Per esempio, una quantità eccessiva o insufficiente del precarico dei cuscinetti può avere conseguenze negative sulla qualità della stampa e sulla durata di esercizio dei cuscinetti stessi, per non parlare della necessità di richiedere assistenza e degli aspetti legati alla garanzia.

Le LPCU della SKF consentono di ridurre il tempo di installazione e praticamente di eliminare i problemi di montaggio.

Si tratta di unità complete, costituite da cuscinetti a due corone di rulli conici disposte ad “O” e da uno o due cuscinetti a rullini, questi ultimi con tenute incorporate e prelubrificati in fabbrica (figg. 1e 2). Le unità cuscinetto, che sono pre-registrate con il precarico o il gioco appropriato, assicurano un elevato grado di rigidezza e una costante qualità di stampa.

APPLICAZIONE SU CILINDRI PORTA CAUCCIÙ E PORTA LASTRA

Nelle macchine da stampa le LPCU si impiegano sui cilindri porta caucciù e su quelli porta lastra.

Quando si avvia o si arresta il processo di stampa il cilindro (porta caucciù o porta lastra, a seconda del tipo di pressa) deve poter essere staccato. Le unità con un anello eccentrico consentono di eseguire tale operazione (funzione on/off).

Le unità con due anelli eccentrici sono studiate sia per la funzione on/off (con l’anello più piccolo) sia per registrare lo spessore della carta o per le registrazioni in senso diagonale (con l’anello più grande). La registrazione diagonale consente di posizionare le immagini di più colori in modo che coincidano e abbiano la massima incisività nella stampa finale.

LE UNITÀ CUSCINETTO

Le LPCU combinano, in un insieme compatto e autonomo, le funzioni degli organi separati dei tradizionali sistemi di cuscinetti, consentendo una registrazione facile e affidabile. Per incontrare le varie necessità dell’industria della stampa sono disponibili varie esecuzioni.

Esse si basano su cuscinetti a due corone di rulli conici disposte ad “O”, con due anelli interni, separati da un distanziale, e su un anello esterno doppio. Il distanziale è lavorato con precisione per ottenere il precarico o il gioco desiderati dal cliente. Al fine di ottenere una grande rigidezza la condizione di precarico è tuttavia quella prevalente .

L’anello interno ha il foro cilindrico, per cui la lavorazione della sua sede è più semplice.

Le piste dell’anello esterno sono rettificate direttamente nell’anello intermedio eccentrico, per eliminare la necessità di avere anelli esterni separati e un distanziale esterno. Grazie a ciò l’altezza della sezione dell’unità viene a ridursi sensibilmente, consentendo al costruttore della macchina di incrementare lo spessore di parete tra i fori dell’intelaiatura laterale e aumentare così la rigidezza complessiva di questa.

L’anello intermedio è supportato da una gabbia a due corone di rullini precaricata. L’anello più esterno è cilindrico.

Nel caso delle unità cuscinetto con due funzioni, si ha un secondo anello eccentrico supportato da una gabbia a due corone di rullini precaricata (figg. 1e 2).

TEMPI D’INSTALLAZIONE RIDOTTI

Sappiamo bene quanto tempo e perizia siano necessari per installare un tradizionale sistema di cuscinetti di precisione sui cilindri porta caucciù, porta lastra e di stampa, in quanto per ottenere la massima qualità del prodotto finale e la massima durata di esercizio occorre montare in modo appropriato un serie di distanziali di precisione, di anelli eccentrici e di altri componenti. Le LPCU cambiano questo stato di cose. Queste unità già assemblate e registrate possono ridurre in modo significativo il tempo e la perizia che sarebbero necessari per montare da sette a dieci

componenti per ciascuna estremità dell’albero. Esse comprendono tutto quanto serve per un corretto funzionamento dei cilindri.

MAGGIORE AFFIDABILITÀ

Nei cuscinetti il precarico influisce direttamente sull’affidabilità della macchina. Il precarico ottimale delle LPCU riduce sia le vibrazioni dei cilindri sia il calore generato internamente, fenomeni che potrebbero ridurre notevolmente la durata di esercizio di cuscinetti, tenute e lubrificante.

Nelle LPCU SKF, il precarico viene impostato in fabbrica in modo preciso affinché tutti i loro componenti raggiungano la massima durata di esercizio.

Gli esclusivi cuscinetti a rullini SKF, con tenute incorporate e prelubrificati, hanno sempre dato ottima prova di sé in migliaia di applicazioni e conferiscono quindi grande affidabilità alla funzione on/off.

COSTANZA E ALTA QUALITÀ DEI RISULTATI

Le LPCU sono state studiate appositamente per i cilindri di stampa, ma sono idonei anche per i cilindri di contropressione e di trasferimento. L’elevata precisione di rotazione e la forma costruttiva rigida del sistema a rulli conici, combinate con i procedimenti SKF di appaiatura di precisione, permettono di ottenere un processo di stampa stabile.

La sezione trasversale ridotta dei cuscinetti a rullini con protezioni incorporate e l’aumentato spazio tra i fori dell’incastellatura laterale consentono di realizzare un sistema rigido, cosa importante per ottenere una qualità di stampa elevata e costante.

IDONEITÀ ALLO SCOPO

La scelta delle unità cuscinetto è determinata dai dati applicativi. L’obiettivo è quello di ottenere condizioni ottimali in termini di precarico operativo e durata di esercizio. Pertanto, per fornire le unità pre-registrate va definito il precarico assiale, prima del montaggio, del gruppo a rulli conici.

I moderni strumenti di simulazione al computer, quali ad esempio il metodo FEM (fig.3), consentono di determinare con precisione le reali condizioni di lavoro. Essi si usano in particolare per stabilire il precarico ottimale ai fini delle prestazioni.

VANTAGGI