Cuscinetti e sistemi altamente affidabili per l’industria petrolifera

Nell’industria petrolifera problemi di concorrenza impongono alle raffinerie affidabilità e rendimenti elevati e un attento controllo degli investimenti. Nel servire questo mercato la SKF ha una vasta esperienza, dall’installazione, alla manutenzione e alle ricostruzioni.

Nell’industria petrolifera problemi di concorrenza impongono alle raffinerie affidabilità e rendimenti elevati e un attento controllo degli investimenti. Nel servire questo mercato la SKF ha una vasta esperienza, dall’installazione, alla manutenzione e alle ricostruzioni.

Tecnologia

Nel corso degli anni nelle raffinerie gli squilibri tra la domanda e l’offerta si sono sempre più ridotti, parallelamente al crescere delle richieste di servizi di livello estremamente elevato. Questo non riguarda solo le forniture di parti di ricambio, ma anche le revisioni e la riprogettazione di organi rotanti di importanza vitale ai fini dell’affidabilità.

All’industria di processo degli idrocarburi e alle installazioni di estrazione di gas e greggio la SKF fornisce una vasta gamma di prodotti, dai cuscinetti volventi ai sistemi di lubrificazione e monitoraggio delle condizioni, con i relativi servizi di assistenza e analisi. Questa industria richiede che utilizzatori finali, fornitori di sistemi, aziende di primo montaggio, concessionari SKF e altri partner facciano sforzi comuni al fine di assicurare soluzioni altamente affidabili che nello stesso tempo non richiedano agli utilizzatori costosi investimenti.

La SKF è in grado di provvedere a ricostruzioni personalizzate basate su una provata esperienza ingegneristica nel campo degli organi rotanti (fig. 2). Inoltre può fornire cuscinetti di elevate affidabilità e prestazioni in particolare grazie all’impiego di materiali avanzati, quali la ceramica nei corpi volventi dei cuscinetti ibridi, gli acciai inossidabili super-tenaci e i vari rivestimenti (NoWear a basso attrito e usura, INSOCOAT per l’isolamento elettrico e quelli anticorrosione) oltre agli speciali materiali per le gabbie, quali il poli-etere-etere-chetone (PEEK), e alle gabbie massicce in ottone prive di sollecitazioni interne. Tutte queste soluzioni sono in grado di resistere o di prevenire la corrosione, l’affaticamento da lubrificazione inefficace, il deterioramento del lubrificante, gli effetti sulla lubrificazione dei prodotti trattati, l’usura, le impronte da particelle estranee, l’erosione di origine elettrica, nonché i danneggiamenti secondari a sopporti e rotori.

Riprogettazione con nuovi sistemi di cuscinetti

Nell’industria petrolifera la ricostruzione degli organi rotanti con cuscinetti volventi di tipo avanzato è spesso dettata dalla necessità di aumentare l’affidabilità, la disponibilità e la sicurezza dei processi e dal controllo stretto delle spese per le installazioni nuove o da migliorare. I risultati sono maggiori ricavi e minori costi operativi e la riduzione dei tempi di reintegrazione del capitale investito. L’adozione di un’adeguata strategia progettuale si basa su una serie di criteri per individuare le apparecchiature di scarso rendimento, migliorandone le prestazioni, e per tenere conto della necessità di ridurre sia i fermi macchina non programmati sia i costi di capitale. Ecco alcuni provvedimenti previsti:

Riequipaggiamento dei “bad actors”. In questo ambito normalmente ci si occupa di tutte quelle apparecchiature che sono responsabili di perdite significative a causa della elevata frequenza dei guasti o di quelle forti sanzioni che vengono comminate a seguito di emissioni nocive, quali i compressori dei gas residui o i reattori chimici.

Riequipaggiamento dei parchi di macchinari. Sono interessate le grosse flotte di compressori e pompe che presentano un tempo medio tra i guasti (MTBF) eccessivamente breve, come le installazioni di compressori per la raccolta del gas e quelle delle pompe di raffineria. In tali casi si hanno aggravi nei costi di manutenzione e minori ricavi, mentre gli addetti sono distolti da lavori più utili in vista di futuri miglioramenti.

Ingegneria basata sull’analisi dei rischi. Questa offre l’opportunità di adottare provvedimenti preventivi per evitare il rischio che importanti macchinari nuovi vadano ad aggiungersi all’elenco dei “bad actors”, come le pompe e i compressori ausiliari in applicazioni sub-sea.

Progetti con basso impiego di capitale. Consentono la realizzazione di macchinari di costo minore, che utilizzano cuscinetti altamente affidabili in installazioni non considerate in precedenza, quali i compressori a vite a iniezione d’olio per gas ad alto contenuto di idrogeno solforato (H2S).

Miglioramento delle prestazioni. L’intento è quello di aumentare le prestazioni e l’affidabilità del macchinario esistente per consentire, ad esempio, una maggiore produzione o la gestione di processi modificati, come nel caso s’intenda trasformare un’unità di backup in un’unità produttiva o aumentare la pressione o la portata in un macchinario esistente.

Dato il suo impegno nella scelta, nello sviluppo e nella fornitura di soluzioni avanzate di cuscinetti per l’industria petrolifera e per tutti i casi sopra citati, la SKF possiede un carnet di referenze in costante crescita. Per eseguire un’analisi costi-benefici finalizzata a ottenere il massimo vantaggio dalle ricostruzioni, normalmente la SKF applica il Documented Solutions Program (DSP).

Cuscinetti: materiali, esecuzioni e sistemi

I sistemi di cuscinetti normalmente prevedono una posizione di vincolo e una libera assialmente. In molti casi la prima è costituita da due cuscinetti, uno che regge solo i carichi radiali e l’altro che regge solo quelli assiali. La fig. 3 illustra un tipico esempio che troviamo in molti compressori a vite a iniezione d’olio.

Nei compressori, nelle pompe e nei motori elettrici ad alte prestazioni, si usano di solito cuscinetti a sfere, in particolare obliqui disposti ad “O”, obliqui a quattro contatti o radiali rigidi. La SKF li può fornire in normale acciaio a tutta tempra oppure, per applicazioni che richiedono elevata affidabilità, con gli anelli in acciaio inossidabile temprato super-tenace.

Dal lato assialmente libero troviamo di solito un cuscinetto a rulli cilindrici (fig. 3) oppure uno o più cuscinetti a sfere assialmente liberi nell’alloggiamento. Per tale sistema si possono fornire cuscinetti a rulli cilindrici con rulli in ceramica, soprattutto nelle ricostruzioni dei compressori a vite. In alcuni casi, a causa delle limitazioni costruttive, si preferisce ricorrere ad un cuscinetto a rulli cilindrici munito di rulli in acciaio inossidabile con rivestimento NoWear oppure ad un cuscinetto a sfere assialmente libero.

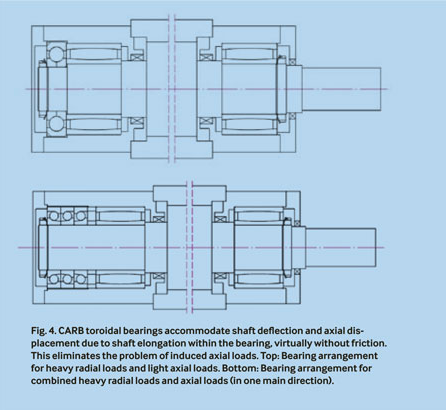

La SKF ha tra l’altro inventato il cuscinetto toroidale a rulli CARB che si può impiegare in presenza di inflessioni e di spostamenti assiali dell’albero. I cuscinetti CARB possono essere forniti in acciaio inossidabile con rivestimento NoWear sui rulli. Si possono ad esempio avere due cuscinetti CARB combinati con un cuscinetto obliquo a quattro contatti (fig. 4 in alto) oppure, nel caso di carichi combinati radio-assiali elevati, con un gruppo di cuscinetti assiali obliqui a sfere (fig. 4, in basso), come nel caso delle pompe di processo, in cui i carichi radiali sono elevati. Per esempio, con l’adozione di tali sistemi, un gruppo di nove grosse pompe ha realizzato un incremento di MTBF da 2.200 a più di 7.000. Tale adozione richiede di tali sistemi richiede tuttavia una cooperazione con la SKF, tra l’altro per definire la validazione del progetto e le possibilità di fornitura. In generale, nei lavori di ricostruzione, è utile che la SKF, i suoi concessionari e il costruttore della pompa o del compressore operino a stretto contatto al fine di arrivare a una giusta combinazione di prestazioni, economia e disponibilità.

Esistono sul mercato vari sistemi radio-assiali muniti di cuscinetti radenti o a sostentamento fluido statico/dinamico, talvolta in combinazione con cuscinetti volventi per reggere le spinte assiali. In molti casi (ad esempio in presenza di forti concentrazioni di idrogeno solforato), l’utilizzo dell’acciaio inossidabile super-tenace, consente di sostituire questi sistemi caratterizzati da cuscinetti con molto attrito, limitata capacità di carico assiale e scarsa attitudine a funzionare a secco, con tipi obliqui a sfere ibridi.

Per le installazioni sia criogeniche sia ad alta temperatura la SKF ha elaborato una variante con trattamento termico speciale della versione base dell’acciaio inossidabile super-tenace, ottenendo maggiore stabilità dimensionale a temperatura alta o criogenica e una maggiore durezza alle alte temperature. Tale acciaio è stato adottato per gli speciali cuscinetti SKF per pompe criogeniche; esso è adatto per applicazioni che trattano vari gas liquefatti, in particolare gpl (LPG), etilene (LEG), gas naturale (LNG) o idrogeno (LH2). Il riequipaggiamento di pompe criogeniche in funzionamento continuo (fig. 1) ha consentito di aumentare di più del 300% il tempo medio tra i guasti rispetto a quanto si riesce a realizzare con i cuscinetti in acciaio inossidabile tradizionale.

Monitoraggio delle condizioni e manutenzione incentrata sull’affidabilità

Le industrie degli idrocarburi e di estrazione di petrolio e gas hanno una ricca dotazione di macchinari per i quali sono previsti cuscinetti volventi, in particolare pompe, compressori e reattori chimici. Si va dalle semplici unità di backup alle installazioni più critiche di processo, situate in zone estremamente difficili dove tale backup è impossibile. Per esempio si va dalle pompe usate negli ambienti abbastanza stabili delle raffinerie fino alle pompe ausiliarie sub-sea e a quelle criogeniche con funzionamento continuo nelle stazioni terminali LNG, negli impianti di trattamento gas e in quelli chimici. Attraverso il suo gruppo Reliability System, la SKF ha in questo campo una vasta conoscenza nella previsione di problemi incombenti tramite il monitoraggio delle condizioni degli organi rotanti: questo viene effettuato seguendo l’andamento dei segnali di vibrazione provenienti dalle attività di processo, dai componenti dei cuscinetti o da altre parti di macchinario, in combinazione con l’analisi avanzata in frequenza, usando accorgimenti per amplificare l’intensità dei segnali stessi.

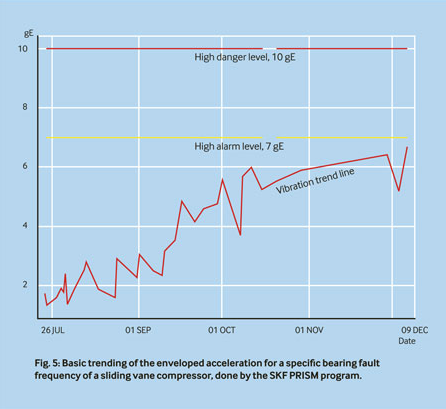

Questo tipo di informazioni sulle vibrazioni può essere utilizzato per attivare richieste d’intervento nel caso che i valori riscontrati siano immediatamente al di sotto dei livelli che possono portare a gravi danneggiamenti secondari del macchinario. L’esempio di fig. 5 illustra l’andamento delle vibrazioni di un compressore a palette per gas di nafta di un impianto di lavorazione sudamericano del greggio. Monitorando sul posto il compressore, il team SKF ha potuto sia elaborare procedure di manutenzione prima dell’insorgere di vibrazioni eccessive sia programmare interventi di riparazione in modo più efficace, riducendo in tal modo notevolmente i costi d’intervento.

Attraverso le proprie società di servizio attive nell’industria petrolifera, la SKF esegue anche analisi sui rischi e attua programmi di manutenzione incentrata sull’affidabilità destinati agli impianti di processo. Per supportare tale lavoro e aiutare i clienti a migliorare l’affidabilità, gli ingegneri dell’applicazione SKF, specialisti in manutenzione, eseguono analisi su cuscinetti, lubrificazione e sistemi e offrono suggerimenti sulle procedure di montaggio, ecc. diventando così importanti partner nell’analisi delle cause dei guasti e nei programmi di miglioramento.

Un intervento di riequipaggiamento

Nell’Alberta settentrionale, in Canada, sono in corso lavori su vasta scala di estrazione di sabbie bituminose e di miglioramento e raffinazione dei greggi dolci. In quest’area una delle principali realtà è la joint venture Syncrude, che vanta una produzione locale di 315.000 barili al giorno. Gli idrocarburi pesanti estratti dalle sabbie contengono zolfo. Per passare a idrocarburi più leggeri si adotta il cracking dell’idrogeno, il quale però sviluppa idrogeno solforato (H2S). Quest’ultimo va necessariamente rimosso tramite un water stripper. Rimane tuttavia un gas residuo che va compresso prima di passare a un ulteriore trattamento. Nel processo Syncrude, il gas viene compresso con un compressore a vite a iniezione d’olio. Questo metodo offre molti vantaggi tecnico-economici rispetto ad altri metodi di compressione, per esempio con compressori alternativi e compressori a vite con funzionamento a secco, che hanno forti costi iniziali, manutenzione difficoltosa e guasti non facilmente risolvibili. A seguito di una modifica nel processo, la concentrazione di idrogeno solforato nel gas di coda era aumentata a circa il 30-40%, provocando guai seri al funzionamento del compressore, dovuti al danneggiamento e alla successiva rottura dei cuscinetti a seguito della formazione di cricche sulle piste e sui corpi volventi.

Lo staff tecnico della Syncrude si rese conto che era necessario migliorare il sistema di cuscinetti e le condizioni di lavoro del processo. In collaborazione con la SKF e con il concessionario SKF BC Bearings, decise di adottare i nuovi materiali SKF in corso di sviluppo. Il lavoro di riequipaggiamento ha previsto l’adozione del nuovo acciaio inossidabile super-tenace e la progettazione di cuscinetti ibridi maggiori sia per i tipi obliqui a quattro contatti sia per quelli a rulli cilindrici, fig. 6. La soluzione ha avuto esiti estremamente positivi in termini sia di durata (portando l’MTBF da 3.800 a 23.000 ore) sia di vibrazioni, senza contare i minori problemi di lubrificazione. Se ne è avvantaggiata l’affidabilità e la disponibilità dell’impianto e si sono ridotte sensibilmente le emissioni di anidride solforosa (SO2) provocate dalla pratica del gas flaring.

Va notato che nel caso descritto si sono utilizzati cuscinetti appositamente costruiti per una macchina esistente e per i relativi ricambi. In molti altri casi, per pompe, compressori e motori, è possibile impiegare soluzioni già pronte (per esempio con cuscinetti SKF Explorer, cuscinetti PumPac con una coppia duplex a 40° e 15° di angolo di contatto, tipi INSOCOAT per l’isolamento elettrico, gabbie in PEEK, ecc.) oppure cuscinetti ibridi con anelli in acciaio tradizionale o versioni NoWear di cuscinetti standard con rulli rivestiti a basso attrito. La SKF potrà anche aiutare a individuare le migliori soluzioni riguardanti i procedimenti, le attrezzature, le modalità di manutenzione e l’ottimizzazione dei ricambi, indipendentemente dalla localizzazione dell’impianto. A favore dell’industria petrolifera la SKF ha infatti tutti gli elementi per dotare gli organi rotanti di cuscinetti ad alte prestazioni, soddisfacendo a livello internazionale le esigenze sempre crescenti in termini di affidabilità, disponibilità e sicurezza.