Cuscinetti per i compressori a vite nell’industria del gas naturale

Una scelta ottimale dei cuscinetti può estenderne la durata e migliorare le prestazioni dei compressori.

Una scelta ottimale dei cuscinetti può estenderne la durata e migliorare le prestazioni dei compressori.

Negli scorsi decennil’uso dei compressori bivite negli impianti di estrazione del gas naturale è sensibilmente cresciuto e continua a crescere. Ciò è principalmente dovuto al fatto che in molti giacimenti la pressione del gas è bassa e rende poco economica l’installazione e la gestione dei compressori alternativi. Oggi troviamo i compressori bivite per l’estrazione sia di gas privo di H2S sia di gas contenente H2S e sono impiegati per aumentarne la pressione e immetterlo nelle tubazioni.

Con l’aumento dell’impiego di compressori bivite viene anche dedicata una maggiore attenzione ai relativi cuscinetti, che vi giocano un ruolo fondamentale. I problemi ai cuscinetti ovviamente si ripercuotono sull’affidabilità delle macchine e nel peggiore dei casi possono portare a cedimenti disastrosi e a interruzioni della produzione. I pozzi e le stazioni di lavaggio sono spesso localizzati in zone lontane e non facili da raggiungere, tanto da rendere le riparazioni difficoltose e costose. Sebbene talvolta esistano compressori di riserva, questi vanno comunque sottoposti a manutenzione per evitare problemi all’avviamento.

E’ pertanto necessario avere l’accortezza di intervenire prima che si verifichino problemi sui cuscinetti, cercando in primo luogo di conoscerne bene le modalità di funzionamento nei compressori e imparando a specificarne la migliore sistemazione, la tipologia e il materiale.

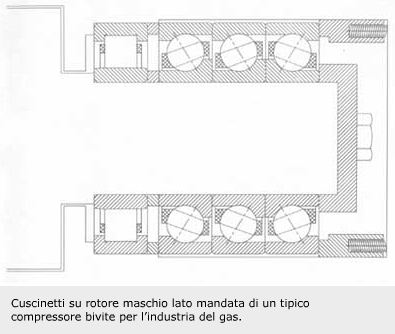

Nei compressoribivite due rotori ingranano tra di loro e ruotano in senso opposto. Dal lato aspirazione il gas entra nella cavità che si produce tra le pareti del corpo del compressore e i due rotori. Quando questi ruotano, la cavità si riduce comprimendo il gas e infine espellendolo. I compressori usati nei giacimenti sono di solito azionati da motori con alimentazione a gas, o direttamente o tramite un riduttore.

In questi compressori la funzione dei cuscinetti è quella di assicurare un posizionamento preciso in senso radio-assiale dei rotori e di reggere in modo appropriato i carichi agenti sui rotori stessi. I cuscinetti si impiegano dal lato aspirazione e da quello di scarico; il loro numero e la rispettiva forma costruttiva variano a seconda dei carichi agenti e delle esigenze dell’applicazione.

Di solito, per reggere i carichi radiali ciascun rotore è montato su due cuscinetti a rulli cilindrici. Alcuni compressori impiegano boccole. Dal lato dello scarico sono previsti uno o più cuscinetti reggispinta, che sono di solito del tipo obliquo ad una corona di sfere od obliquo a quattro punti di contatto (cuscinetti QJ). In questa applicazione questi cuscinetti reggono esclusivamente i carichi assiali.

Quando il gassi comprime si riscalda. L’olio iniettato nelle cavità di compressione lubrifica le viti, fa da tenuta e raffredda il gas. Una volta scaricato insieme al gas compresso e separato, lo stesso olio lubrifica e asporta calore dai cuscinetti.

Bisogna però fare attenzione a non iniettare troppo olio. Il gas naturale è costituito da miscele di vari gas contenenti di solito anche vapore acqueo saturo e talvolta acidi e idrogeno solforato: se si inietta troppo olio si può avere un raffreddamento eccessivo che fa condensare il vapore e gli acidi. La condensa mescolata con l‘olio compromette la lubrificazione dei cuscinetti, provoca corrosione e può portare alla rottura dei cuscinetti stessi.

L’olio utilizzato deve avere una viscosità appropriata e non contenere additivi che lo possano emulsionare. Gli oli per motori alternativi normalmente non sono adatti per questi casi. Periodicamente bisogna prelevare campioni di olio per verificarne la viscosità e la presenza di acqua e di degrado.

Il gas naturale contiene particelle solide che possono danneggiare i cuscinetti e altri componenti. Per evitare danni i compressori devono essere dotati di efficaci di filtri dell’olio.

I gas contenentiidrogeno solforato (H2S), pongono parecchi problemi. In presenza di solfuri l’acciaio temprato e i materiali in cui siano presenti sollecitazioni residue sono suscettibili alla formazione di fessurazioni. Questo è un fenomeno di fragilità che si manifesta a livelli bassi di sollecitazione. L’idrogeno solforato può inoltre mescolarsi con l’acqua e formare acido solforico (H2SO4), molto corrosivo.

Per quanto detto sopra le gabbie dei cuscinetti devono quindi essere fatte con materiali privi di sollecitazioni residue. Quando si devono prescrivere i cuscinetti dei compressori bisogna pertanto considerare attentamente i materiali di tali gabbie.

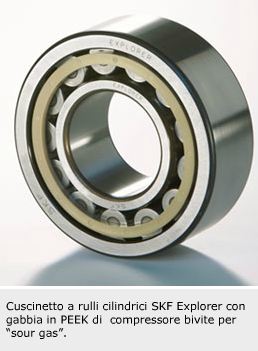

Le gabbie in poliammide stampate a iniezione e rinforzate con fibre di vetro sono una possibile soluzione e danno esiti positivi in presenza di gas contenenti idrogeno solforato e con temperature di lavoro fino a 70 °C. Per contro temperature maggiori possono fare invecchiare prematuramente il materiale. Una nuova soluzione è quella delle gabbie in PEEK, un polimero che resiste a temperature maggiori e all’invecchiamento. Il PEEK è anche interessante in quanto si usura di meno ed è quindi utilizzabile per le gabbie dei cuscinetti in cui si abbia una lubrificazione limite.

Per tradizione, l’industria del gas naturale ha evitato di utilizzare l’ottone e altri materiali “gialli” nei compressori e nelle tubazioni a causa del rischio di fessurazioni da solfuri, rischio che tuttavia non esiste nell’ottone privo di sollecitazioni residue, come quello delle gabbie massicce ottenute da tubi centrifugati, di cui sono dotati molti cuscinetti obliqui ad una corona di sfere, a quattro punti di contatto e a rulli cilindrici. In contrasto con la pratica industriale, molti costruttori di compressori bivite per gas naturale contenente H2S hanno impiegato con successo cuscinetti con gabbie di ottone di questo tipo sin dalla metà degli anni ‘80.

Nei compressori di gas contenenti H2S le gabbie stampate in ottone non sono adatte in quanto l’operazione di stampaggio lascia sollecitazioni residue nel materiale.

Di solito gliutilizzatori di compressori richiedono gabbie massicce in acciaio, ma, sebbene non ci sia il rischio di fessurazioni, c’è quello ben maggiore dei riporti di materiale tra gli alveoli e i corpi volventi, specialmente con una lubrificazione limite. Vista la disponibilità di gabbie in PEEK e in ottone esente da sollecitazioni residue non c’è motivo di usare gabbie massicce in acciaio.

Per funzionarein modo affidabile i cuscinetti volventi devono essere in acciaio temprato, tuttavia i componenti costruiti con tale materiale possono subire danni dalla presenza di idrogeno solforato.

Per proteggere l’acciaio la SKF ha studiato la possibilità di usare rivestimenti speciali le cui proprietà sono state valutate dagli scienziati dell’SKF Engineering and Research Centre in Olanda. Il rivestimento deve aderire saldamente all’acciaio e resistere alle sfaldature sotto carico e inoltre non deve essere poroso affinché non permetta l’infiltrazione di idrogeno solforato al suo interno.

Un’altra soluzione ancora più promettente è quella di usare cuscinetti costruiti con nuovi tipi di acciaio inossidabile super tenace, in grado di resistere alla formazione di fessurazioni provocate dai solfuri. La SKF li sta studiando e sta ottenendo interessanti risultati sui compressori per gas contenenti H2S. In questi nuovi cuscinetti le sfere e i rulli sono in ceramica. Soluzioni alternative prevedono sfere e rulli in acciaio inossidabile ad alto tenore di azoto con rivestimento SKF NoWear.

Il rivestimento SKF NoWear assicura un attrito molto ridotto, la protezione contro i riporti di materiale e un’usura ridotta, ma non è sufficientemente denso da evitare la diffusione di idrogeno solforato. I cuscinetti NoWear rappresentano una soluzione in condizioni operative difficili, con lubrificazione scarsa o bassi carichi.

I cuscinetti SKF Explorersono costruiti con acciaio di qualità e con trattamenti termici migliorati. Nelle esigenti applicazioni sui compressori a vite i cuscinetti SKF Explorer obliqui ad una corona di sfere, costruiti di regola per il montaggio universale, quelli a quattro punti di contatto e quelli a rulli cilindrici presentano durate superiori a quelle dei tipi tradizionali.

Una volta installati, i cuscinetti dei compressori devono essere tenuti sotto controllo. I dispositivi portatili per il monitoraggio periodico e quelli permanentemente installati per il controllo online possono fornire dati sull’andamento nel tempo delle loro condizioni e rilevarne tempestivamente gli eventuali danneggiamenti, consentendo agli operatori di prevederne la manutenzione e le eventuali riparazioni durante le fermate programmate.