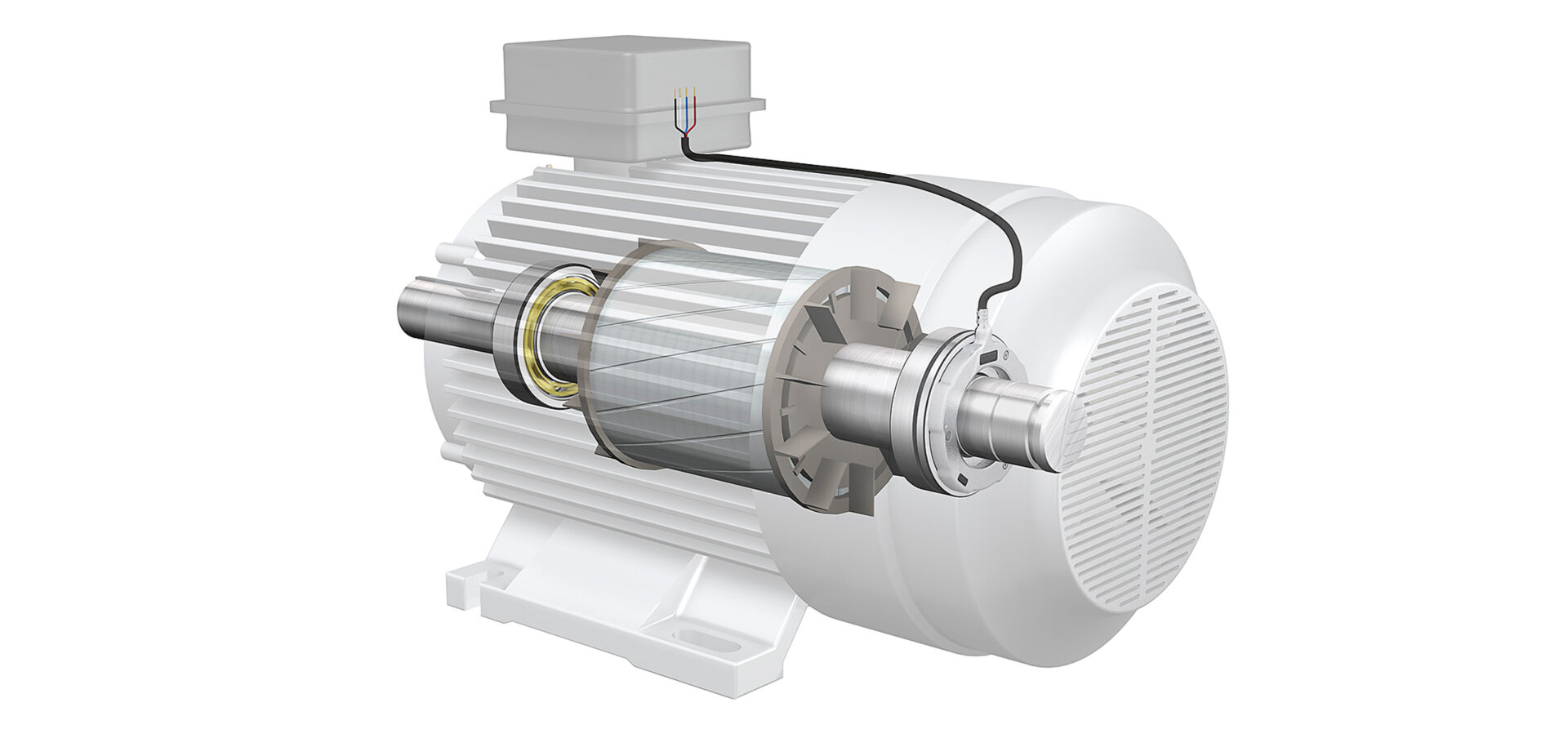

Cuscinetti sensorizzati SKF di nuova generazione per motori elettrici

L’aumento dell’impiego di motori in c.a. in una sempre più vasta gamma di applicazioni industriali fa crescere l’esigenza di avere un monitoraggio preciso della velocità e del senso di rotazione, anche in ambienti gravosi. SKF ha realizzato una nuova generazione di cuscinetti sensorizzati in grado di operare in tali ambienti, offrendo elevate prestazioni con costi operativi ridotti.

Sintesi

SKF presenta una nuova generazione di cuscinetti sensorizzati per il controllo dei motori a c.a. Si tratta di unità compatte che offrono un funzionamento affidabile in un’ampia gamma di applicazioni industriali, dai carrelli elevatori ai carrelli da golf. Progettate per operare in ambienti sempre più gravosi, le nuove SKF Motor Encoder Unit, BMD, offrono una maggiore protezione del sensore e una facile integrazione nei sistemi di controllo della velocità e del senso di rotazione, in particolare una maggiore resistenza ai campi elettromagnetici, maggiori durate di esercizio e minori costi operativi.

Contatto vendite

Fabrice Mathe, Fabrice.Mathe@skf.com

Le SKF Motor Encoder Unit, BMD (fig. 1) sono la nuova generazione dei cuscinetti sensorizzati, studiate per soddisfare i requisiti di numerose applicazioni, quali autovetture elettriche (fig. 2), carrelli elevatori (fig. 3), movimentazione materiali e macchine agricole e forestali (fig. 4) e macchinario per l’edilizia. Le nuove unità a encoder assicurano prestazioni affidabili, maggiore operatività e minori costi di garanzia, grazie ad un design compatto e robusto, in grado di offrire una maggiore resistenza ai campi magnetici ed elettromagnetici.

Oltre ai campi applicativi citati, esiste una crescente richiesta di motori asincroni in c.a., con associata tecnologia di controllo, ad esempio per il settore dei piccoli veicoli elettrici, dal trasporto persone, ai carrelli da golf (fig. 5) e ai veicoli per trasporto passeggeri degli aeroporti.

I produttori di questo genere di equipaggiamenti cercano di ottenere prestazioni sempre migliori e una crescente affidabilità al fine di offrire economicità di esercizio attraverso minori costi operativi e di assemblaggio.

SKF Motor Encoder Unit usate come sensori di feedback nei motori asincroni in c.a.

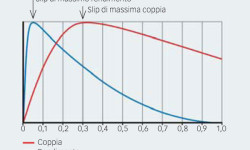

I motori asincroni in c.a. sono dotati di un convertitore di frequenza, il quale crea nelle bobine dello statore una corrente alternata con una frequenza variabile, che produce per induzione un flusso di corrente e un campo magnetico nel rotore. Questo tipo di induzione esige una frequenza di commutazione nello statore più elevata della velocità del rotore, il cosiddetto scorrimento o “slip”. I motori a induzione non possono girare a velocità sincrona (ossia con il campo dello statore e il rotore alla stessa velocità), altrimenti non si potrebbe produrre la coppia del rotore. La massima coppia e il rendimento massimi del motore sono anch’essi funzione dello slip (fig. 6).

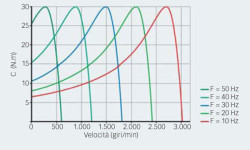

Variando la frequenza dello statore e controllando lo slip, cioè la velocità del rotore con un sensore di feedback, come l’SKF Motor Encoder Unit, il motore può girare con la massima coppia alle diverse velocità (fig. 7).

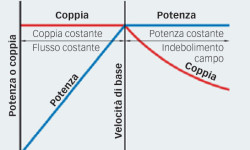

I motori di trazione dei carrelli elevatori girano anche oltre la velocità di base: di conseguenza, per non superare la potenza massima, occorre ridurne la coppia (fig. 8).

Storia di un’innovazione

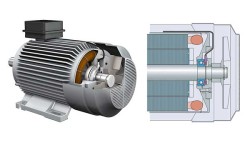

I cuscinetti sensorizzati SKF hanno una lunga storia, essendo entrati in produzione nel 1995. Da allora, SKF ha apportato continui miglioramenti fino ad arrivare ai tipi più recenti, quelli della serie BMD, che ne rappresentano la quinta generazione, destinata al controllo dei motori in c.a. (fig. 9).

Gli ingegneri SKF hanno l’obiettivo di sviluppare un sempre maggior numero di soluzioni che si integrino facilmente nei prodotti degli utilizzatori finali e che offrano nello stesso tempo grande affidabilità, minori necessità di manutenzione e minori costi operativi. Come i loro predecessori, le nuove SKF Motor Encoder Unit della serie BMD si possono impiegare nelle applicazioni con motori in c.a. nuove o preesistenti e si indirizzano a due specifiche esigenze del mercato: proteggere meglio i sensori e offrire una maggiore automazione in produzione a costi minori.

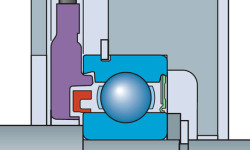

Maggiore robustezza dal punto di vista sia meccanico sia elettromagnetico è la principale proprietà delle unità della serie BMD, che prevede l’impiego dei cuscinetti radiali a sfere 6206 SKF Explorer; questi sono in grado di offrire eccellenti prestazioni, lunga durata e ridotto ingombro e sono supportati da un robusto sensore (fig. 10).

Le unità encoder sono disponibili in due esecuzioni standard, con o senza connettore esterno (fig. 11). Uno dei vantaggi del nuovo disegno è quello di poterlo impiegare direttamente in sostituzione dei precedenti modelli SKF BMB e BMO, quindi senza necessità di modifiche. Grazie alla completa intercambiabilità con i modelli precedenti, le unità BMD consentono la movimentazione automatica per facilitare l’assemblaggio e ridurre i costi di produzione. Grazie al loro ridotto ingombro, le SKF Motor Encoder Unit richiedono solo una piccola quantità di spazio addizionale – 6,2 mm – che serve ad alloggiare il sensore (fig. 12), aspetto particolarmente utile per esempio nei carrelli elevatori in cui lo spazio è limitato.

La tecnologia del sensore

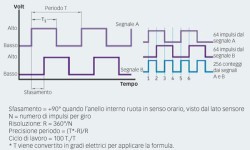

Per produrre un segnale incrementale le SKF Motor Encoder Unit sfruttano l’effetto Hall. I sensori che si basano sull’effetto Hall sono essenzialmente dei trasduttori che variano la tensione in uscita in presenza di un campo magnetico. L’anello magnetizzato a impulsi, fissato all’anello interno del cuscinetto, possiede un certo numero di poli nord e sud, numero che dipende dalle dimensioni del cuscinetto stesso. Il corpo del sensore, fissato all’anello esterno, protegge la cella SKF a effetto Hall. Il sensore è preciso fino a 0 giri/min. Il corpo del sensore contiene sia l’elettronica di controllo sia la cella, che produce un segnale in uscita costituito da due onde quadre (fig. 13).

I segnali possono opportunamente essere interpretati da controller. Per esempio, si può determinare il senso di rotazione dallo sfasamento, quando compare il primo spigolo in salita del segnale. Le basse velocità si possono ricavare misurando il tempo che intercorre tra due eventi elettrici, prodotti dallo spigolo in salita e in discesa su entrambe le onde quadre. Le velocità alte si misurano conteggiando il numero di eventi elettrici entro un dato periodo di tempo.

Le due onde quadre sono sfasate di 90°. Tale sfasamento cambia di segno in funzione del senso di rotazione. La presenza di due segnali in quadratura consente all’unità di processo di moltiplicare il numero degli incrementi della posizione angolare per giro. Per esempio, usando un cuscinetto SKF sensorizzato standard con 64 impulsi per giro e un’interfaccia elettronica standard che rilevi i tempi di salita (Basso/Alto) e di discesa (Alto/Basso) di ciascuno dei due segnali, è possibile ottenere 256 eventi elettrici per giro, il che si traduce in una risoluzione angolare di 1,4° (fig. 13).

La tipicità di questo sistema sensorizzato è la buona capacità di lavoro in tutte le gamme di velocità, da quelle bassissime fino a circa 12.000 giri/min con le unità con uno schermo non strisciante e a 7.500 giri/min con le unità con una guarnizione strisciante. Un’altra proprietà delle SKF Motor Encoder Unit, BMD, è la capacità di lavorare a temperature ambiente fino a 150 °C, cosa importante nei veicoli in cui si producono shock termici e forti vibrazioni e si hanno condizioni elettromagnetiche molto gravose.

Protezione

Per i cuscinetti sensorizzati i rischi principali sono i picchi di tensione, che sollecitano l’elettronica del sensore in modo eccessivo. Molti fenomeni possono portare a tali picchi, ad es. quando i cavi di potenza del motore sono vicini ai cavi del sensore.

Il sistema – che è protetto da cinque brevetti – è anche supportato da nuove tipologie di protezione, una meccanica e una elettronica, che ne migliorano ulteriormente la robustezza. Questo è particolarmente importante ai fini della protezione dei cuscinetti dai dannosi picchi di tensione sopra citati. La protezione di tipo meccanico è ottenuta tramite una gabbia di Faraday, formata dalla parte esterna del corpo del sensore, che costituisce un’eccellente schermatura fisica contro i campi magnetici esterni (fig. 14).

La schermatura elettronica si ottiene tramite l’integrazione di un filtro EMI (EM, Electromagnetic Interference), che protegge il sensore dagli improvvisi picchi di potenza e dalle scariche elettriche. Il filtro migliora sia la compatibilità elettromagnetica sia l’immunità dalle scariche elettrostatiche, dai rapidi transitori elettrici (EFT, Electrical Fast Transit) e dalle radiazioni. Esso è posizionato in modo da fornire un elevato grado di protezione. Inoltre, è dotato di linee di ingresso e uscita e non ha alcuna influenza sul segnale. Le sue prestazioni superano gli standard EMC e ESD, imposti da molti utilizzatori industriali. I test SKF sul filtro EMI sono stati eseguiti a 25 °C e a 125 °C, con 8 kV sulle linee del segnale, anche se esso potrebbe funzionare ancora a 22 kV (25 °C) e a 15 kV (125 °C). I test sono stati eseguiti per soddisfare gli standard di prestazione imposti dall’ambiente industriale e dai costruttori di macchine agricole e per l’edilizia.

Grazie alle loro caratteristiche, le nuove SKF Motor Encoder Unit offrono un’affidabilità estremamente elevata a tutte le potenziali applicazioni e riducono al minimo il rischio di inconvenienti sul campo e di costose riparazioni (figg. 14 e 15).