Il cuscinetto giusto con un clic

L’integrazione di avanzati strumenti di calcolo dei cuscinetti nei sistemi di progettazione e simulazione permette di velocizzare e rendere più efficace il lavoro quotidiano dei progettisti.

I mondi virtuali saranno il prossimo importante passo? Alcune delle figure più influenti in campo tecnologico ne sono convinti. Meta, la società che possiede Facebook, Instagram e WhatsApp, investe ogni anno circa 14,2 miliardi di euro per sviluppare il metaverso, che secondo la visione del suo fondatore, Mark Zuckerberg, sarà un insieme di spazi virtuali dove le persone potranno incontrarsi, lavorare, intrattenersi e fare acquisti.

L’idea che trascorreremo molto del nostro tempo in ambienti virtuali non è una novità per i progettisti, che da anni si muovono in questa direzione. Potenti computer e software di simulazione avanzati consentono di progettare, assemblare e collaudare molti degli attuali prodotti in un ambiente completamente virtuale, ben prima che un singolo componente entri in produzione.

L’ingegneria virtuale accelera il passo

I vantaggi delle tecniche di progettazione virtuale sono numerosi. Si va dalla maggiore velocità di esecuzione alla capacità di valutare un maggior numero di opzioni e di eseguire più test in minor tempo e senza l’onere economico di realizzare prototipi fisici. Per i fornitori di componenti, la virtualizzazione presenta alcune sfide interessanti.

Semplificano e velocizzano i processi e permettono approcci più sofisticati rispetto ai metodi tradizionali.

Hedzer Tillema, product manager engineering software di SKF.

Pensiamo ad esempio alle procedure adottate dagli ingegneri per scegliere i cuscinetti. Si tratta di un compito fondamentale nella progettazione meccanica: la sua corretta esecuzione può fare la differenza tra realizzare un prodotto altamente prestazionale e affidabile e uno destinato a costosi cedimenti. Anche in una realtà che sembrava legata a tecnigrafi e telefoni, l’evoluzione si è fatta strada.

“Di solito gli ingegneri scelgono il cuscinetto più idoneo per una data applicazione in termini di prestazioni e durata in due modi”, dice Hedzer Tillema, product manager engineering software di SKF. “Utilizzando le equazioni messe a disposizione da SKF e da altri produttori di cuscinetti, oppure rivolgendosi all’ingegneria dell’applicazione del costruttore, che ha accesso a dati e strumenti di calcolo proprietari”.

Questi metodi sono tuttora validi, ma con l’avvento di un mondo connesso e digitale i fornitori di cuscinetti sono riusciti a offrire altre opzioni. “Da molti anni mettiamo a disposizione dei nostri clienti appositi software di calcolo online e offline, che semplificano e velocizzano i processi e permettono approcci più sofisticati rispetto ai metodi tradizionali”, commenta Tillema.

Deciso aumento della produttività

Il livello tecnologico sempre più elevato dei software di progettazione, tuttavia, ha reso gli strumenti di calcolo online un po’ superati. “Ci siamo resi conto che molti dei nostri clienti prediligono determinati strumenti e processi di progettazione”, osserva Tillema. “Sono quelli che gli ingegneri usano per la maggior parte del tempo e con i quali si sentono più a loro agio e produttivi. Perché mai dovrebbero essere costretti a passare a uno strumento completamente diverso per selezionare i cuscinetti?”.

Tenuto però conto dell’esigenza di ottimizzare i metodi di lavoro, SKF ha sviluppato servizi per la scelta e il calcolo dei cuscinetti che si integrano senza problemi con piattaforme software per la progettazione. Integrando i propri dati di prodotto e i metodi di calcolo in queste piattaforme, si consente ai progettisti di scegliere e valutare i cuscinetti più idonei lavorando nel loro consueto ambiente di progettazione.

Simulazione senza problemi

I servizi integrati per la scelta dei cuscinetti semplificano e velocizzano il processo di progettazione virtuale, ma il collaudo virtuale è una sfida più complessa. “Per ridurre i tempi di commercializzazione, i clienti vogliono simulazioni di progetto sempre più fedeli e tempestive nel ciclo di sviluppo del prodotto”, commenta Tillema. “È ciò che in termini tecnici si dice ‘shift left’, o spostamento incrementale a sinistra”.

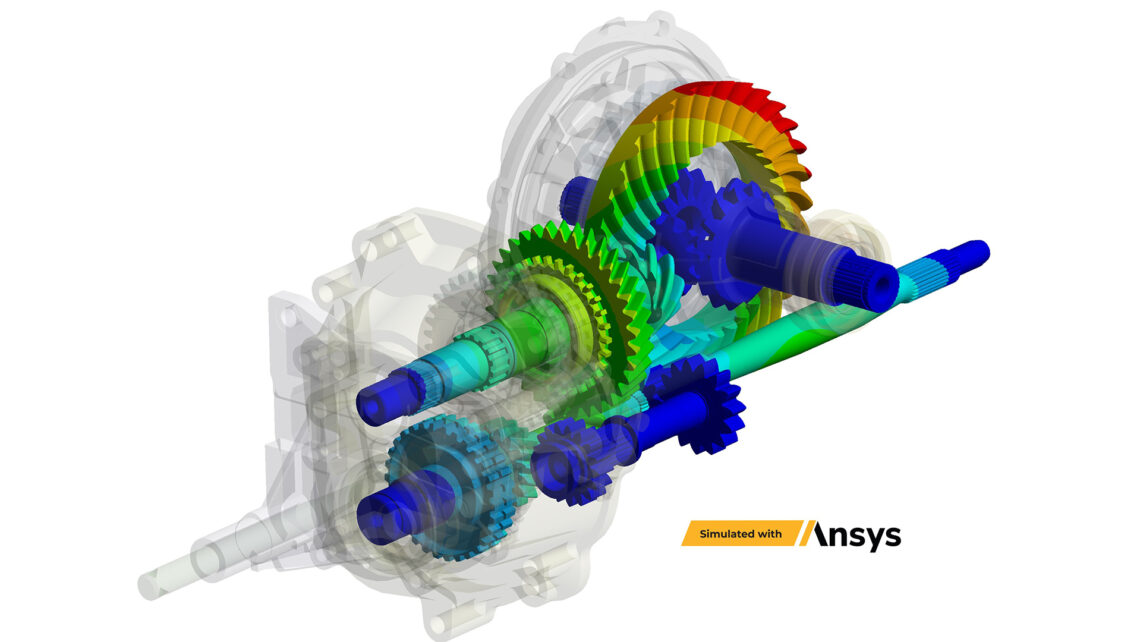

Se i cuscinetti sono l’elemento cruciale di un progetto, come spesso accade in dispositivi quali motori o riduttori, una simulazione efficace dipende dalla loro accurata e dettagliata rappresentazione. “La modellazione dei cuscinetti è un processo complesso. Per loro natura sono componenti non lineari e devono sopportare pressioni di contatto molto elevate. Anche la minima differenza nella loro geometria può influenzarne il comportamento, e tali caratteristiche micrometriche sono proprietà intellettuale dei costruttori, i quali spesso le vogliono mantenere riservate”.

Per gli utilizzatori questo può rendere frustrante il processo di simulazione dei cuscinetti. Dice Tillema: “I clienti che utilizzano strumenti a elementi finiti si trovano di solito di fronte a due scelte: o semplificano eccessivamente e rappresentano il cuscinetto come un semplice anello rigido, oppure cercano di realizzare un modello più dettagliato senza però conoscere tutti i particolari del progetto”. In entrambi i casi, i risultati ottenuti sono spesso inattendibili.

Un’apposita app

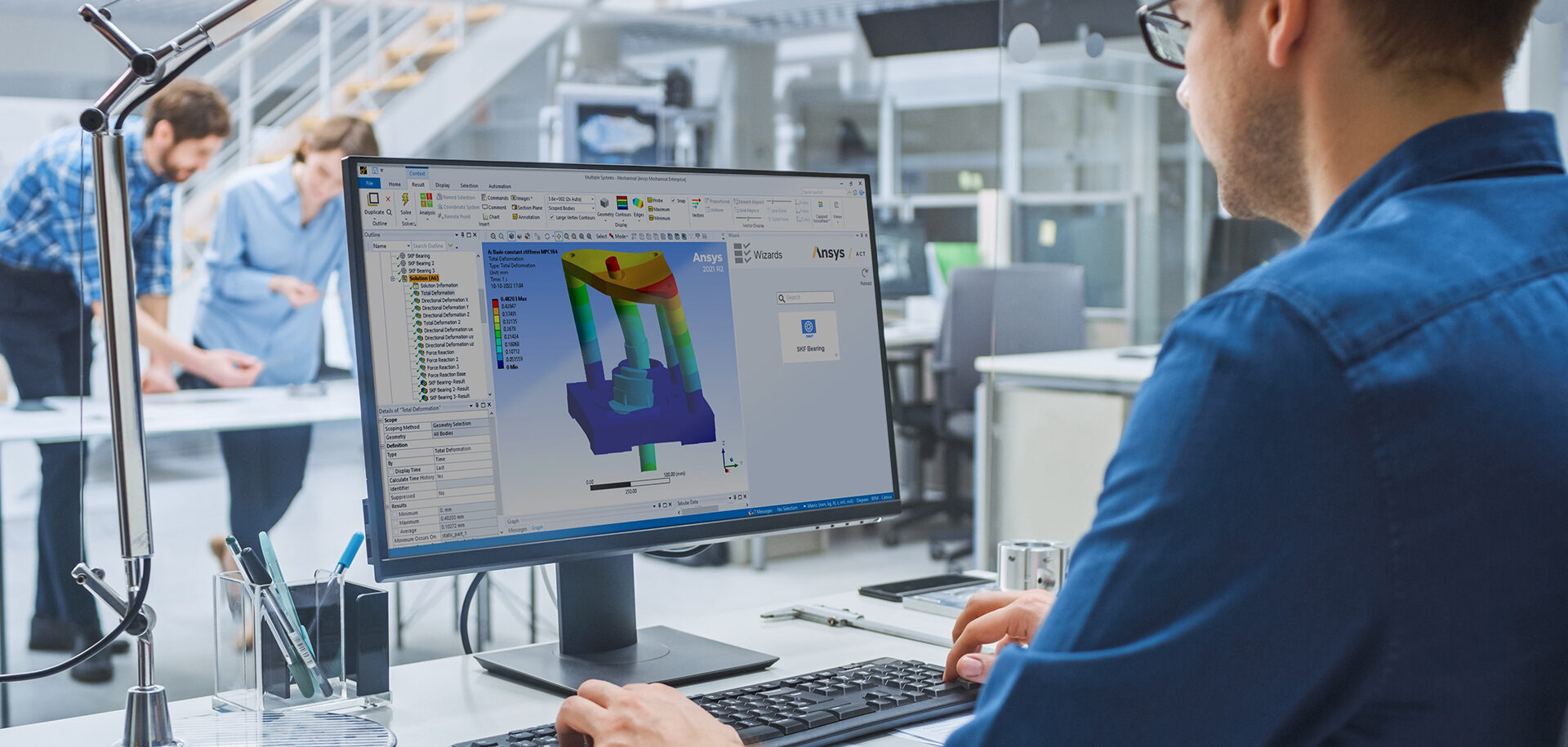

Ma oggi c’è un altro modo. Sono state infatti sviluppate nuove integrazioni concepite per offrire risultati affidabili in tempi più rapidi rispetto ai metodi attuali. SKF ha messo a disposizione dati e servizi di calcolo integrabili in una gamma sempre più ampia dei più diffusi strumenti di simulazione, tra i quali il sistema di modellazione a elementi finiti Ansys è l’ultimo in ordine di tempo.

“Queste integrazioni funzionano diversamente a seconda del sistema host, ma i principi di base sono i medesimi”, sostiene Tillema. Questi si basano su un’interazione continua tra la piattaforma di simulazione e i server cloud di SKF.

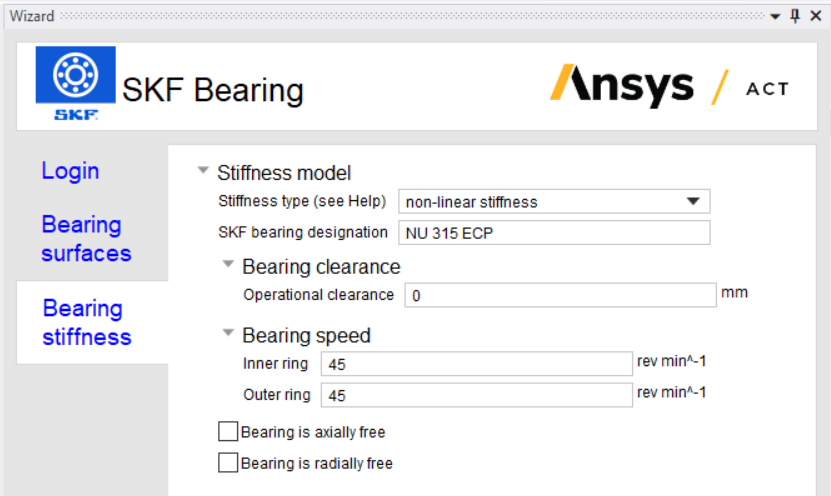

Nella piattaforma Ansys, ad esempio, gli utenti selezionano innanzitutto il cuscinetto SKF mediante una semplice procedura guidata, il quale viene rappresentato nel loro modello come oggetto dedicato. Anziché affidarsi a supposizioni o approssimazioni per determinare le sue caratteristiche fisiche, l’app comunica con il server SKF per ottenere una rappresentazione precisa della rigidezza del cuscinetto reale.

Integrando le caratteristiche reali del cuscinetto nel modello, i clienti possono quindi effettuare le loro simulazioni per valutare le prestazioni del progetto completo. “I nostri calcoli considerano nel dettaglio i contatti tra corpi volventi e piste di rotolamento, nonché la microgeometria completa del cuscinetto”, osserva Tillema. “Togliamo al cliente l’onere della simulazione e ce lo assumiamo noi”.

L’SKF Bearing App per Ansys può eseguire la simulazione di tutti i circa 10.000 cuscinetti dell’assortimento standard SKF, i cui dati sono aggiornati di continuo. L’app supporta due tipi di modellazione, ottimizzati rispettivamente per le analisi statiche e per quelle dinamiche, dove le armoniche o le vibrazioni sono importanti.

Integrazione dell’IA

I servizi integrati e le app consentono ai progettisti di selezionare i cuscinetti e di eseguire simulazioni con pochi clic, ma gli sviluppi futuri promettono di semplificare ulteriormente il processo. “Finora abbiamo puntato a ottimizzare i metodi esistenti”, commenta Tillema. “Ma per rispondere alla sfida che la scelta dei cuscinetti comporta, stiamo elaborando nuovi approcci, che si avvalgono della potenza delle moderne tecniche computazionali per l’ottimizzazione”.

Questa fase mira a creare flussi di lavoro per automatizzare i processi decisionali volti a identificare il cuscinetto più idoneo per una data applicazione. SKF è impegnata nello sviluppo di strumenti che interpretano i dati relativi a parametri operativi quali carichi e velocità, e li utilizzano per individuare i prodotti più appropriati tra le migliaia di opzioni disponibili nell’assortimento. È stata lanciata di recente una nuova versione dello strumento online SKF Bearing Select, che integra la prima applicazione di questa nuova tecnologia finalizzata ad automatizzare la scelta dei cuscinetti per i motori elettrici.

Grazie all’integrazione di competenze sempre più sofisticate nei loro strumenti di uso quotidiano, gli ingegneri lavorano in modo più agevole e veloce, senza dover procedere per tentativi ed errori. Che per gli utilizzatori finali significa avere prodotti migliori e più affidabili. E per gli ingegneri, forse un po’ più di tempo libero da trascorrere nel Metaverso.

Varie opzioni

I servizi in-cloud di SKF offrono informazioni precise e aggiornate sulle prestazioni e sulla rigidezza dei cuscinetti per un’ampia gamma di strumenti di progettazione. I clienti possono avvalersi di questi servizi per calcolare parametri prestazionali importanti quali durata corretta SKF, attrito, durata del lubrificante, intervalli di rilubrificazione, sicurezza statica e carico minimo. Oltre all’integrazione Ansys descritta nell’articolo, sono disponibili calcoli integrati delle prestazioni dei cuscinetti anche per le piattaforme di simulazione KISSsoft, MASTA, Romax, Mesys e FVA Workbench.

Queste funzionalità vengono continuamente ampliate ed estese a nuove piattaforme, comprese quelle proprietarie sviluppate internamente dai clienti.