L’acquisizione dati sui cuscinetti compie un salto di qualità

Grazie a sensori incorporati nei rulli, il sistema SKF Sensor Roller rileva dati come il carico di esercizio per ottenere un’istantanea dello stato e delle prestazioni del macchinario. Misurare tutti i parametri critici favorisce una conoscenza più approfondita dell’applicazione. Con la versione commerciale dell’SKF Sensor Roller, l’azienda punta all’acquisizione dati sui cuscinetti di grandi dimensioni, come quelli impiegati nelle turbine eoliche, per facilitare il controllo degli impianti e migliorarne l’affidabilità e l’efficienza.

A svolgere questa funzione provvedono sempre più spesso componenti intelligenti che rilevano, analizzano e trasmettono i dati. Per quanto riguarda i cuscinetti, i dati critici quali carico, velocità di rotazione e temperatura sono utili a sviluppare modelli della durata in tempo reale. Questo contribuisce a migliorare le prestazioni e a prolungare la durata dei macchinari strategici.

Sensori incorporati nei rulli

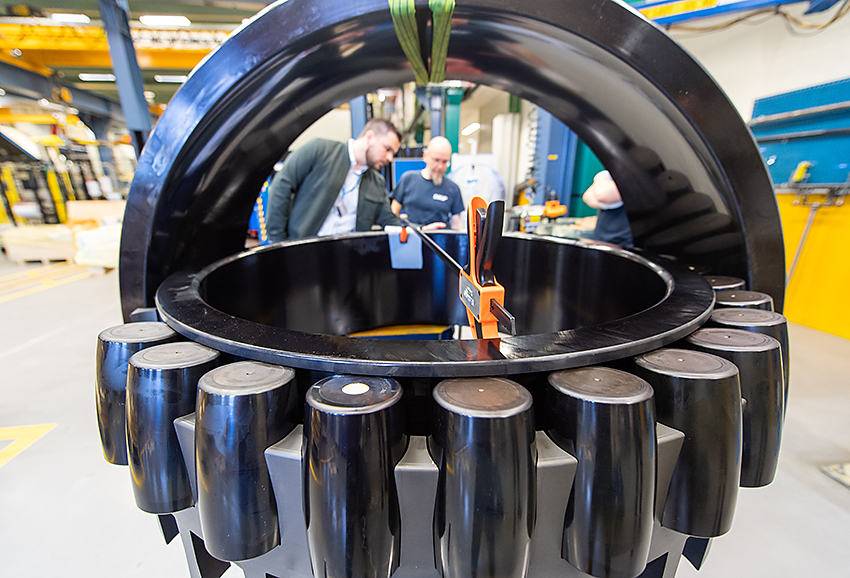

Solitamente impiegato per i cuscinetti di grandi dimensioni, l’SKF Sensor Roller è un sistema in grado di acquisire le informazioni relative a carico, velocità di rotazione dei rulli e temperatura, direttamente all’interno del cuscinetto. E lo fa attraverso sensori integrati nei rulli, i quali rilevano i dati che possono essere trasmessi in modalità wireless agli addetti alla manutenzione per offrire loro un’immagine immediata delle condizioni di funzionamento del macchinario.

Attualmente il sistema SKF Sensor Roller è un prototipo avanzato, utilizzato con Clienti pilota per la progettazione, la convalida e la risoluzione dei problemi. L’obiettivo è commercializzare un’unità sensorizzata avente la stessa durata del cuscinetto stesso, modulando due offerte per l’industria eolica: una per gli OEM, concepita per la progettazione e la convalida, e l’altra destinata all’aftermarket per il controllo di processo e la risoluzione dei problemi.

Negli ultimi anni l’SKF Sensor Roller è stato sottoposto a rigorosi test con diverse tipologie di cuscinetti di varie dimensioni, sia nei banchi prova specializzati dell’SKF Sven Wingquist Test Centre sia nei progetti dei Clienti.

Testato sull’albero principale di turbine eoliche

Insieme a un cliente nella Germania settentrionale, SKF ha condotto numerosi test applicando l’SKF Sensor Roller ai cuscinetti dell’albero principale delle turbine eoliche. Rilevando il comportamento dei cuscinetti e gli effetti della struttura circostante, il sistema ha permesso al cliente di convalidare le ipotesi di carico e di capire meglio, per esempio, come le variazioni climatiche stagionali influiscono sulle loro prestazioni.

Ma il futuro ha in serbo molto di più che la semplice acquisizione di dati. Con l’inserimento di dati precisi in un modello di durata, il sistema sensorizzato potrà infatti determinare la durata residua dei cuscinetti. Questo consentirà di programmare la manutenzione e la gestione degli ordini dei ricambi, in modo da evitare fermi imprevisti.

Il sistema del futuro, inoltre, aiuterà da una parte gli OEM a validare i design delle trasmissioni delle turbine eoliche e, dall’altra, gli operatori a controllare più efficacemente il processo di produzione e la durata di esercizio. Lo farà utilizzando un Digital Twin, ossia una replica virtuale utile a stimare la durata di esercizio dei cuscinetti e a valutare le condizioni di carico rispetto al progetto, al fine di capire, per esempio, se sia possibile produrre più energia con i venti forti.

Grazie alla continua riduzione delle dimensioni dei componenti elettronici, i rulli sensorizzati saranno idonei anche per i cuscinetti di minori dimensioni e per ogni posizione lungo le trasmissioni delle turbine eoliche. Per il momento, tuttavia, l’obiettivo è il lancio commerciale dell’SKF Sensor Roller per i cuscinetti di grandi dimensioni.

Come funziona

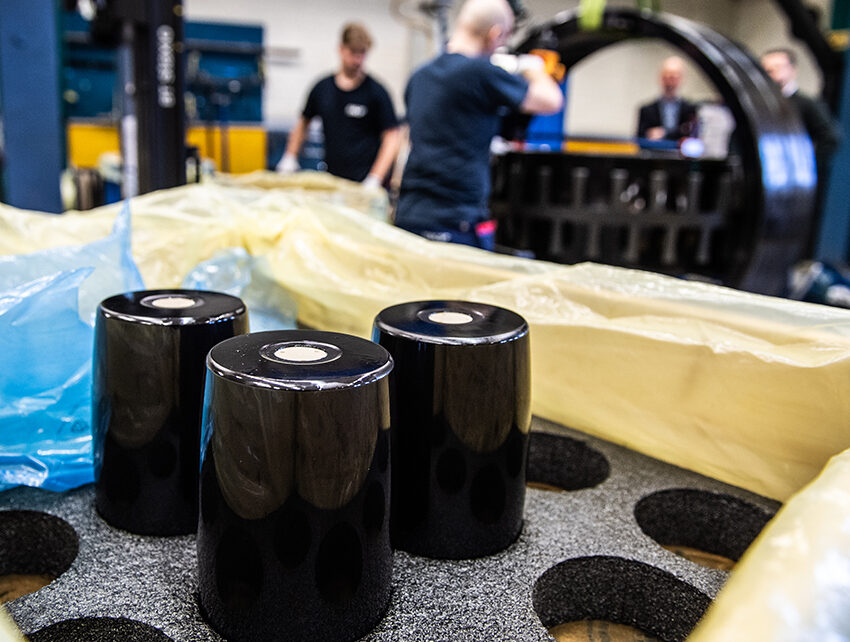

L’SKF Sensor Roller consiste in un rullo al cui interno sono alloggiati i sensori di misura e l’elettronica associata per la trasmissione dei dati. Questi ultimi riguardano il carico, la temperatura e la velocità di rotazione del rullo. Questi tre parametri sono fondamentali al fine di determinare la durata dei cuscinetti, la pressione di contatto, l’effetto termico, i disallineamenti e, più in generale, tutto ciò che influisce direttamente sulla durata del macchinario. La temperatura e la velocità di rotazione incidono sulla durata dei cuscinetti, ma è il carico a produrre un effetto ancora più rilevante.

Il rullo sensorizzato è dotato in ingresso di tre accelerometri che misurano l’accelerazione nelle tre direzioni, oltre a un giroscopio a tre canali che rileva la velocità di rotazione intorno ai tre assi. Ciò permette di avere un quadro completo del movimento del rullo. La misura precisa della velocità di rotazione rivela lo spostamento o lo strisciamento del rullo, i quali possono entrambi causare surriscaldamento e deterioramento.

Misurare la temperatura è relativamente semplice, ma è fondamentale per una gestione efficiente della lubrificazione. Se i cuscinetti si surriscaldano eccessivamente, il film di lubrificante si assottiglia, riducendo così il livello di protezione e favorendo il potenziale contatto metallo su metallo tra piste e rulli.

Il rullo stesso ha una lunghezza tale da consentire l’alloggiamento di tre distinti punti di misurazione del carico. Questo consente di identificare molteplici effetti differenti. Lo sfalsamento dei carichi lungo il rullo, per esempio, denota un disallineamento della pista, che, se non corretto, può creare seri problemi. Un diagramma polare del carico può mostrare se il cuscinetto è caricato correttamente e persino individuare imperfezioni nel design del cuscinetto e/o della struttura circostante.

Nei cuscinetti di grandi dimensioni, il modo in cui viene trasferito il carico dipende molto dal sistema nel quale sono installati. Quelli impiegati nelle turbine eoliche hanno diametri fino a quattro metri, e la loro dimensione fa sì che gli anelli siano relativamente più sottili di quelli dei tipi più piccoli. In generale, ciò comporta una minore rigidità dell’anello, quindi conoscere le condizioni di carico aiuta a capire l’influenza esercitata dalla struttura sulle prestazioni dei cuscinetti.