Lubrificazione migliorata in cartiera

Uno studio congiunto della Safematic, che fa parte della SKF, e della Tampere University of Technology ha prodotto una soluzione che soddisfa le severe esigenze di lubrificazione delle macchine da carta.

Uno studio congiunto della Safematic, che fa parte della SKF, e della Tampere University of Technology ha prodotto una soluzione che soddisfa le severe esigenze di lubrificazione delle macchine da carta.

Nel settoredella fabbricazione della carta, la Safematic, società fondata in Finlandia nel 1972, si è fatta un nome come azienda specializzata in sistemi automatici di lubrificazione e in dispositivi meccanici di tenuta. Nell’agosto 2006, le sue attività sono state assunte dalla SKF e da allora, insieme alla VOGEL, fa parte di una delle piattaforme tecnologiche del Gruppo. Insieme, la VOGEL e la Safematic diventano un unico fornitore di sistemi automatici completi di lubrificazione per tutti i tipi di industrie.

I paesi del nord sono i maggiori produttori di carta

La Safematic è un centro di eccellenza dei sistemi automatici di lubrificazione per l’industria della carta e fa parte della SKF Finland, che è anche responsabile degli stessi sistemi per l’industria del cemento e per quella mineraria. Nello stabilimento di Muurame, a circa 250 km a nord di Helsinki, 120 persone sono impegnate nelle attività di fabbricazione, progettazione e servizio ai clienti di tutto il mondo.

La forte presenza dell’industria cartaria nei paesi nordici, ha fatto da traino ai prodotti Safematic per la lubrificazione, che hanno così avuto l’opportunità di evolversi a vantaggio dell’industria stessa, come dimostrano i più di 500 distributori di grasso modulari Safematic in acciaio inossidabile, installati nelle sezioni umide delle continue, alcuni dei quali, grazie alla loro affidabilità, sono in funzione da più di 20 anni.

Oggi però l’interesse maggiore è rivolto alla lubrificazione delle moderne continue ad alta velocità.

La lubrificazione delle macchine da carta

Nella seccheria e nelle sezioni fortemente caricate ed esposte ad alta temperatura delle moderne macchine da carta si sta generalizzando l’uso della lubrificazione a circolazione d’olio. Oltre che per i cuscinetti dei cilindri essiccatori, che sono già per tradizione lubrificati a olio, molte macchine moderne prevedono lo stesso tipo di lubrificazione anche per i cilindri guidafeltro e per gli ingranaggi della seccheria, come pure per i cilindri della tavola piana e della sezione presse. Si tratta di cilindri che funzionano anche a velocità e a temperature assai elevate, il che impone severe esigenze in termini di lubrificazione.

Ciononostante la costruzione dei sistemi di lubrificazione è rimasta finora essenzialmente la stessa. Recentemente si sono fatti significativi progressi nella filtrazione dell’olio, ma in altri ambiti occorrono soluzioni tecniche più efficaci. In particolare:

-

nelle moderne continue ci sono problemi di acqua e umidità, causati dalle più elevate temperature di lavoro nella seccheria e problemi di lubrificazione a olio nella tavola piana e nella sezione presse;

-

la maggiore turbolenza, causata dal maggiore afflusso d’olio attraverso i cuscinetti, fa aumentare la quantità di bollicine nell’olio stesso e diminuire sia l’efficacia della lubrificazione sia la durata di esercizio di quest’ultimo;

-

all’aumentata dimensione dei serbatoi dell’olio, che devono assicurare le maggiori portate, e alla elevata capacità di pompaggio necessaria per assicurare una lubrificazione e un raffreddamento efficienti, corrispondono costi più elevati, maggiori problemi ambientali e maggiori rischi conseguenti all’uso di liquidi infiammabili.

Per ovviare a tali problemi, la Safematic e la Tampere University of Technology hanno avviato un progetto congiunto per simulare e studiare il reale comportamento del flusso dell’olio nei sistemi di lubrificazione. Ne è il risultato la realizzazione di nuove apparecchiature che sono già in uso in oltre 100 siti internazionali.

Gli scopi del progetto

Gli scopi del progetto erano quelli di realizzare un sistema di lubrificazione capace di risolvere i principali problemi che affliggono i sistemi esistenti, con una speciale attenzione

-

a un uso più efficiente dell’olio,

-

alla rimozione dell’acqua, della schiuma e dell’aria dall’olio,

-

alla riduzione dei consumi di energia e dell’acqua di raffreddamento.

In prima istanza si è analizzato il modo tradizionale di operare dei serbatoi d’olio, ai fini di elaborare un modello costruttivo più razionale.

I serbatoi tradizionali sono veramente efficienti?

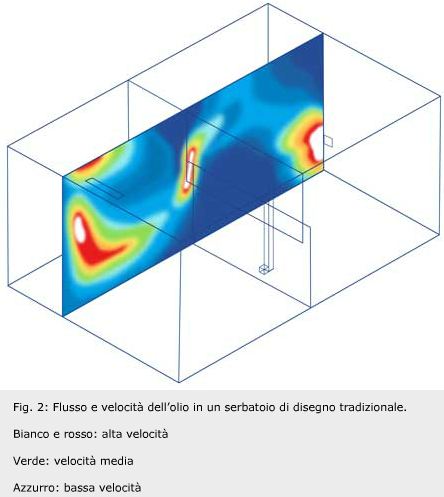

Le dimensioni dei tradizionali serbatoi di forma parallelepipeda (fig. 2) sono stabilite sull’ipotesi di un tempo di permanenza dell’olio di 30 minuti, supponendo che questo fluisca regolarmente dal foro di ritorno verso l’area di pompaggio, con una portata che viene controllata dalle pareti intermedie del serbatoio stesso.

Per provarlo si è impostata una simulazione al computer, basata sui vettori delle particelle (Fluent 3D). Con sorpresa si è scoperto che solo il 30–50 % dell’olio circola in questo modo, con il rimanente che si muove lentamente o semplicemente rimane fermo nel serbatoio (fig. 2). L’illustrazione mostra un’immissione di ritorno alla sinistra del serbatoio, con i colori bianco e rosso che indicano un movimento relativamente rapido al di sotto di esso. Una certa quantità d’olio fluisce ad alta velocità direttamente tra le pareti di controllo verso il lato aspirazione del serbatoio, a destra, e poi si dirige verso l’uscita di aspirazione. Il grafico mostra solo una sezione trasversale del flusso d’olio al centro del serbatoio.

Altre sezioni verso il lati del serbatoio mostrerebbero aree più estese di azzurro, indicanti minori velocità di flusso. Tutto ciò mostra chiaramente che in un serbatoio tradizionale l’efficienza della circolazione dell’olio è assai scarsa e che, visto che non tutto l’olio in realtà circola, il tempo effettivo di permanenza è solo di 5-10 minuti, anziché di 30 minuti.

La presenza di acqua nell’olio

In molte continue la presenza di acqua nell’olio è causata sia dalla formazione di condensa nelle tubazioni di ritorno sia dalle perdite dai giunti vapore dei cilindri. I costruttori di cuscinetti di solito ammettono un contenuto massimo di 200 ppm (0.02%) di acqua nell’olio. In realtà la percentuale è spesso molte volte maggiore. Le moderne macchine superveloci sono particolarmente soggette a questi problemi, a seguito delle grandi variazioni di temperatura nelle linee di ritorno e dell’uso della lubrificazione a olio nella tavola piana e nelle presse in luogo di quella a grasso.

L’acqua, sia in microscopiche goccioline sia mescolata con l’olio riduce sensibilmente l’efficacia della lubrificazione in quanto interrompe la pellicola che tiene separati i corpi volventi e le piste dei cuscinetti. I problemi si aggravano con l’aumentare del carico.

L’acqua riduce anche la durata di esercizio dell’olio in quando modifica le proprietà chimiche degli additivi, quali quelli anticorrosione ed EP, un problema reso più marcato dalle alte temperature.

Azione della schiuma e dell’aria nell’olio

Nell’olio la schiuma e l’aria causano problemi in quanto le microscopiche bollicine interrompono la pellicola che separa i corpi volventi e le piste dei cuscinetti, a scapito della durata di questi. L’aria aumenta anche l’ossidazione dell’olio, ne deteriora le proprietà fisico-chimiche e ne diminuisce la durata. Inoltre, nei sistemi di circolazione dell’olio, i problemi dovuti all’aria aumentano nel caso si utilizzino filtri di ritorno non idonei o questi siano intasati.

Consumi di energia

Nelle tradizionali unità di pompaggio la pressione viene regolata da una valvola separata che richiede una certa portata di olio in eccesso per mantenere una pressione costante nelle tubazioni. Questo significa che, normalmente, circa il 15–25% della capacità di pompaggio viene utilizzato solo per mantenere in pressione il sistema e questo costituisce un utilizzo inefficiente dell’energia.

Inoltre tutti gli altri componenti del sistema devono essere dimensionati in funzione di questa portata massima; per raffreddare tale 15-25 % di volume in più occorre una enorme quantità d’acqua all’anno, con conseguente altro consistente spreco di risorse.

Meglio un serbatoio piccolo

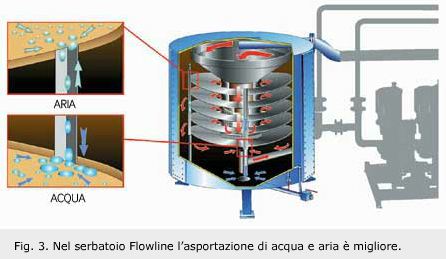

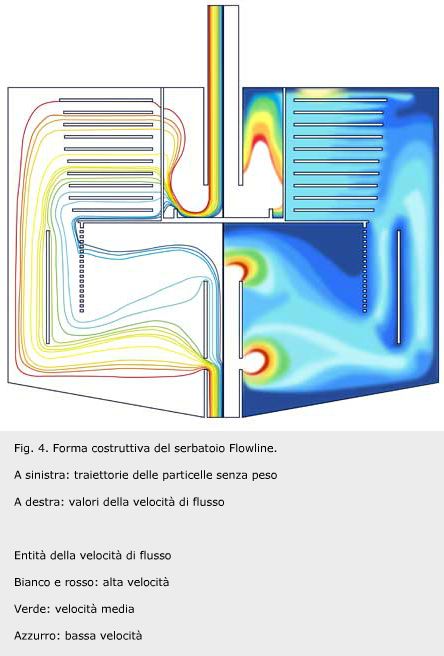

Sulla base delle analisi di questi problemi e della loro connessione con i serbatoi tradizionali è stato sviluppato il serbatoio Flowline, la cui caratteristica più evidente è la forma cilindrica anziché parallelepipeda. Con questo nuovo serbatoio, nel sistema di lubrificazione circola più del 90 % dell’olio, mentre migliorano le prestazioni in termini di permanenza (fig. 3 e 4). In tal modo è possibile ridurre del 30-50 % il volume totale di olio nel sistema, riducendo nel contempo le dimensioni del serbatoio stesso e i costi relativi all’olio. La durata di quest’ultimo in larga parte rimane non influenzata, anzi in alcuni casi aumenta.

In certe applicazioni speciali si usa un serbatoio parallelepipedo però basato su un principio analogo, secondo un disegno in origine sviluppato dalla VOGEL, il quale utilizza al suo interno un pacchetto di piastre ondulate (plate separator). Con questa costruzione alla buona rimozione dell’aria si abbina un buon smaltimento dell’acqua e si riducono le dimensioni del serbatoio stesso, cosa vantaggiosa specialmente nei grandi sistemi con capacità di pompaggio di oltre 900 l/min.

Il serbatoio Flowline installato sulla continua n. 5 della cartiera UPM Kymmene Oyj Tervasaari in Finlandia ha già dato prova della sua validità. Dichiara Heikki Kataja, responsabile della meccatronica del servizio di manutenzione della cartiera: “Nel 1998 abbiamo adottato un sistema di lubrificazione Flowline che prevede il nuovo tipo di serbatoio. Il soffitto del nostro edificio è piuttosto basso e stretto e quindi passare da un serbatoio di 8 m³ ad un serbatoio di soli 3 m³ è stato per noi un grande vantaggio considerando che la portata è rimasta la stessa. Finora non abbiamo avuto problemi”.

Asportazione efficace di aria e acqua

Nel nuovo serbatoio Flowline, l’asportazione dell’acqua è stata migliorata in due modi (fig. 3). Il serbatoio presenta numerose piastre orizzontali intermedie che si comportano analogamente alle pareti separatrici dei serbatoi tradizionali, contribuendo a regolare l’olio di ritorno man mano che fluisce dal centro alla periferia. Dato che le piastre sono molto ravvicinate, le goccioline d’acqua devono percorrere solo pochi centimetri prima di incontrare la piastra successiva, la quale le indirizza verso il tubo centrale di drenaggio del serbatoio.

Il nuovo serbatoio Flowline asporta l’acqua in modo assai più efficiente che i serbatoi tradizionali e quindi l’olio può essere trattenuto solo alcuni minuti affinché si liberi della maggior parte delle gocce d’acqua non disciolte.

L’efficiente asportazione dell’acqua ha impressionato Heikki Kataja: “In condizioni normali il contenuto di acqua è molto basso – circa il 3,4 – 0,4% misurato sulla scala Vaisala (livello di saturazione dell’olio). Se in condizioni eccezionali l’acqua si mescola con l’olio, possiamo rimuoverla con facilità e rapidamente in una giornata, anziché in una settimana come con il nostro vecchio serbatoio. Inoltre il normale sistema di separazione dell’acqua è così efficiente che dobbiamo ricorrere a quello ausiliario solo poche volte”.

Il serbatoio Flowline offre un altro vantaggio. Oltre che guidare le goccioline d’acqua verso il basso, le sue piastre intermedie separano anche le bollicine d’aria e le guidano verso l’alto, creando nel serbatoio il flusso visibile in fig. 3.

Minore consumo di energia e di acqua refrigerante

Il consumo di energia dell’unità di lubrificazione si può ridurre usando componenti con un maggior rendimento, usando le pompe a vite e gli scambiatori di calore a piastra anziché le pompe a ingranaggi e i refrigeratori tubolari. I maggiori risparmi si ottengono però riducendo la capacità di pompaggio non indispensabile.

Se la pressione dell’olio nel sistema viene regolata variando la velocità di rotazione della pompa con un convertitore di frequenza, l’unità di pompaggio può operare in modo ottimale dal punto di vista energetico, fornendo solo la quantità d’olio che serve per il punti da lubrificare e niente più.

Il sistema Flowline contribuisce anche ad aumentare la durata dell’olio – un altro significativo aspetto dell’installazione alla UPM Tervasaari. Heikki Kataja conferma che l’olio rimane in buone condizioni, grazie al suo basso contenuto di acqua, cosa che ha consentito alla continua di funzionare per un lungo periodo di tempo senza sostituzioni di lubrificante, per non parlare della durata dei cuscinetti, che è aumentata. A seguito dei buoni risultati ottenuti la cartiera ha deciso di acquistare un altro serbatoio Flowline da destinare alla sezione presse della continua n. 6.

Sistema di controllo avanzato

Finora i sistemi di circolazione d’olio tradizionali sono sempre stati regolati da operazioni di monitoraggio sia manuali sia automatiche con l’utilizzo di allarmi. Però, con il crescere delle dimensioni dei sistemi, il monitoraggio visivo con controlli manuali è diventato sempre più complicato.

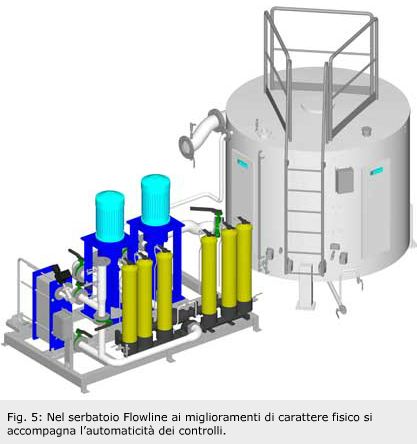

Per tenere conto di ciò, è stata realizzata una serie di apparecchiature di controllo da abbinare al sistema Flowline (fig. 5), che essendo autonome, possono essere adattate alle macchine esistenti in occasione di una ricostruzione del sistema di lubrificazione. Esse sono anche molto adatte per l’uso con i serbatoi Flowline; collegate ai meccanismi di controllo della continua, consentono

-

il controllo e il monitoraggio della pressione e della temperatura del sistema

-

il monitoraggio dei filtri e del livello dell’olio

-

il monitoraggio della portata dell’olio nei singoli punti di lubrificazione

-

il monitoraggio della temperatura nelle varie parti della macchina

Un importante vantaggio dei centri di controllo Flowline è la moderna tecnologia di visualizzazione, che offre agli addetti alla manutenzione la stessa versatilità normalmente offerta solo dai sistemi di controllo di processo delle cartiere.

Essi consentono sia di identificare rapidamente ed efficacemente gli eventuali difetti di funzionamento sia di attuare gli interventi preventivi.

I sistemi di controllo Flowline consentono anche l’avviamento completamente automatico del sistema di lubrificazione a olio, evitando i controlli di tipo visivo e le regolazioni manuali normalmente necessarie quando il sistema è ancora freddo (specie se è di grandi dimensioni) per evitare che nei cuscinetti passi un olio troppo viscoso. Nel sistema Flowline le valvole automatiche consentono di effettuare gradualmente la procedura di avviamento.