Monitoraggio degli organi delle navi

Le prestazioniottimali di certi organi, quali i riduttori principali, i turbocompressori, i propulsori di prua e le turbine a vapore sono essenziali ai fini della disponibilità, dell’affidabilità e del rendimento operativo di una nave.

Per il buon funzionamento di una nave alcuni organi sono più importanti di altri. Sia le tecniche di monitoraggio sia la manutenzione basata sulle condizioni hanno un ruolo decisivo nel miglioramento dell’affidabilità

operativa degli organi più “critici”.

Le prestazioniottimali di certi organi, quali i riduttori principali, i turbocompressori, i propulsori di prua e le turbine a vapore sono essenziali ai fini della disponibilità, dell’affidabilità e del rendimento operativo di una nave.

Nell’articolo consideriamo quattro casi pratici, in cui, nell’intento di assicurare un elevato grado di disponibilità e sicurezza di funzionamento degli organi “critici” delle navi, si sono adottate la tecnologia e le procedure di monitoraggio basato sulle condizioni. L’articolo descrive anche come sfruttare in modo efficace tale monitoraggio nell’ambito della manutenzione.

Il monitoraggio basato sulle condizioni prevede che si controllino su base periodica o permanente le condizioni meccaniche ed elettriche del macchinario e dei sistemi, mediante osservazioni e/o registrazioni di particolari parametri.

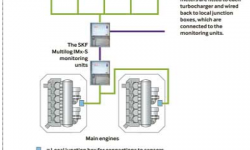

TURBOCOMPRESSORI DEL MOTORE PRINCIPALE E DI QUELLI AUSILIARI DELLE METANIERE

Un numero sempre maggiore delle grandi metaniere prodotte dai cantieri coreani è dotato di motori diesel o bi-fuel. Un importante armatore ha dotato la propria flotta di molte grandi metaniere e ha richiesto l’assistenza della SKF circa l’impiego di un idoneo sistema di monitoraggio per i turbocompressori del motore principale e di quelli ausiliari (nove per nave). Il compito sarebbe stato quello di eseguire misurazioni in modo continuo e collegarsi al sistema di controllo DCS della nave, al fine di avere un’immediata segnalazione di eventuali scostamenti delle condizioni delle macchine dai valori normali.

La SKF suggerì il sistema di sorveglianza di ultima generazione SKF Multilog On-line IMx-S, che consente misurazioni su più canali (16 o 32), con canali sincroni e una configurazione flessibile, atta a supportare condizioni di lavoro diverse. Il sistema trasferisce automaticamente i dati a un database e al software SKF di analisi, noto con il nome di SKF @ptitude Analyst. L’SKF Multilog IMx-S può essere collegato al sistema DCS della nave, il che consente anche di confrontare parametri operativi, quali la velocità del motore. Uno schema del sistema è rappresentato in fig. 1.

Oltre alle misurazioni continue rese possibili dalle unità dell’SKF Multilog IMx-S, si eseguono rilievi periodici su circa 200 macchine ausiliarie mediante strumenti portatili, i cui dati vengono inviati, tramite il sistema delle comunicazioni della nave, a un centro diagnostico SKF remoto, per effettuare ulteriori analisi. Il servizio di analisi a distanza è assicurato da tecnici SKF certificati, esperti nel monitoraggio delle condizioni, i quali segnalano tempestivamente allo staff della nave l’esistenza di un eventuale deterioramento delle condizioni del macchinario e suggeriscono le azioni da intraprendere.

TURBINA A VAPORE PER LA PROPULSIONE DI METANIERE

Mentre i motori diesel e bi-fuel si stanno diffondendo soprattutto presso le navi metaniere di maggiore tonnellaggio, le turbine a vapore rimangono ancora l’alternativa più comune per le navi medio-piccole.

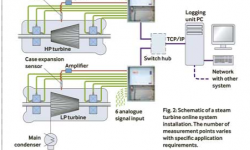

Per monitorare le condizioni e le prestazioni di queste turbine, diverse nuove navi uscite dai cantieri coreani sono state munite di sistemi SKF per l’analisi delle vibrazioni, periodica o permanente.

La configurazione del sistema di monitoraggio varia in funzione delle necessità dell’operatore e dell’applicazione. Di solito, per i programmi di monitoraggio a bordo sono idonei gli strumenti portatili, ma per le turbine a vapore sono più appropriati i sistemi online. In fig. 2è illustrato un semplice schema di installazione su turbina.

L’analisi delle vibrazioni è una tecnica molto potente per conoscere le condizioni meccaniche delle turbine a vapore e dei riduttori. Per impostare gli idonei livelli di allarme si parte dalle letture effettuate durante l’installazione e l’avviamento dei sistemi. Utilizzando i dati memorizzati delle misurazioni si possono facilmente ricavare diagrammi di andamento nel tempo e così valutare i possibili cambiamenti e poi programmare gli interventi di manutenzione.

RIDUTTORI PRINCIPALI DELLE NAVI DA CROCIERA

A seguito del costante aumento della potenza installata, i requisiti tecnici dei riduttori dei gruppi di propulsione sono sempre più rigorosi, parallelamente ai requisiti in termini di minore peso, il tutto senza che l’affidabilità e il rendimento globale vengano meno.

Recentemente una compagnia di navi da crociera aveva contattato la SKF per avere assistenza tecnica e per ispezionare i riduttori principali di una nave. Essa era interessata a migliorare l’affidabilità operativa dei riduttori e nello stesso tempo a comprenderne meglio il funzionamento e programmarne la manutenzione.

Grazie alla disponibilità di tecnici in ogni punto del globo, la SKF ha potuto individuare senza difficoltà un punto di approdo presso il quale inviare uno specialista in monitoraggio delle condizioni per ispezionare i riduttori. Con un’ispezione visiva con boroscopio (fig. 3), abbinata all’analisi delle vibrazioni, lo specialista ha potuto valutarne le condizioni e ha fornito i consigli per la futura manutenzione. Le informazioni acquisite, archiviate in un database serviranno a valutare l’andamento nel tempo dei parametri più importanti.

PROPULSORI DI PIATTAFORME DI ESTRAZIONE

Le piattaforme e le navi usate per le estrazioni petrolifere spesso impiegano propulsori di posizione e movimento (fig. 4). Si tratta di un altro esempio di applicazioni “critiche” che esigono la massima affidabilità operativa.

Recentemente, la SKF ha lavorato in stretta collaborazione con un costruttore per lo sviluppo di un idoneo sistema di monitoraggio delle condizioni per i propulsori di una nuova piattaforma di perforazione nel golfo del Messico.

Il progetto dei propulsori è stato preparato in modo da includere un sistema di monitoraggio di tutti i cuscinetti e degli ingranaggi. Il sistema SKF online controlla non solo il livello di vibrazione di questi componenti, ma anche la loro temperatura e la contaminazione dell’olio. Tramite opportuno collegamento con il sistema DCS, i dati vengono acquisiti in condizioni operative simili, per ottenere un confronto preciso delle condizioni.

Analogamente al caso del sistema di controllo dei turbocompressori, i dati di monitoraggio vengono inviati, tramite il sistema di comunicazioni della piattaforma, a un centro diagnostico remoto SKF, per eseguire ulteriori analisi da parte di tecnici specialisti. Anche in questo caso vengono creati report contenenti i suggerimenti per un’appropriata manutenzione. I risultati delle analisi SKF sugli organi più critici vengono messi a disposizione sia dell’operatore sia del costruttore.