Nuove sfide per i cuscinetti delle turbine di nuova generazione 8-MW offshore

Nell’ambito del progetto britannico “Round 3”, da 33 gigawatt, viene impiegata una nuova generazione di turbine offshore.

Sintesi

Per quanto riguarda i cuscinetti del rotore delle turbine eoliche della categoria 8-MW, SKF possiede tutte le competenze necessarie per affrontare le prossime sfide. In vista dello sviluppo di vari tipi di nuovi sistemi di trasmissione, SKF intende proporsi come partner di progettisti e operatori, mettendo a disposizione sia i suoi siti produttivi diffusi in tutto il mondo sia i propri esperti, per collaborare allo sviluppo dei sistemi stessi, dalle prime fasi di progetto alla produzione di serie.

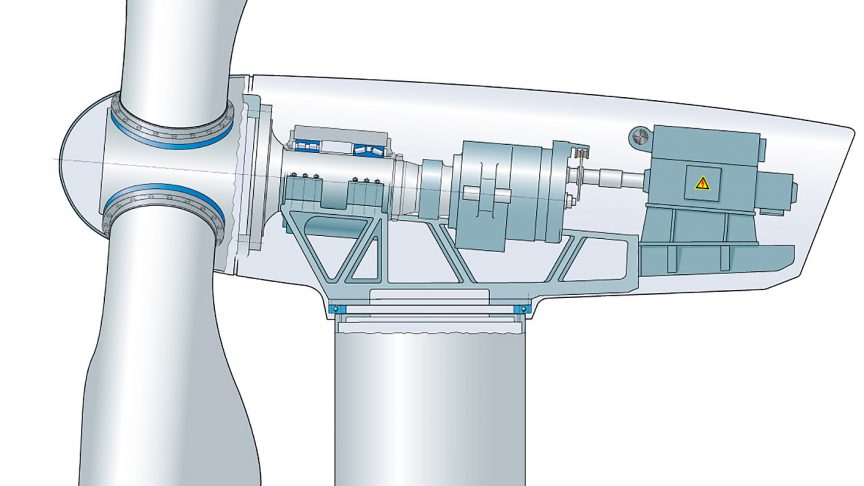

Le turbine previste per il nuovo progetto britannico offshore da 33 gigawatt hanno pale lunghe 90 metri, mentre il gruppo mozzo-pale pesa circa 220 tonnellate. La distanza del mozzo rispetto all’asse della torre è relativamente grande per permettere l’inflessione dell’estremità delle pale. L’obiettivo è la realizzazione di organi di trasmissione il più possibile leggeri e compatti al fine di ridurre i costi globali della macchina e dell’installazione.

In funzione della tipologia degli organi di trasmissione, SKF offre un’ampia gamma di cuscinetti, per consentire il massimo delle prestazioni e ridurre nello stesso tempo al minimo i costi operativi.

Cuscinetti orientabili a rulli per le turbine con moltiplicatore

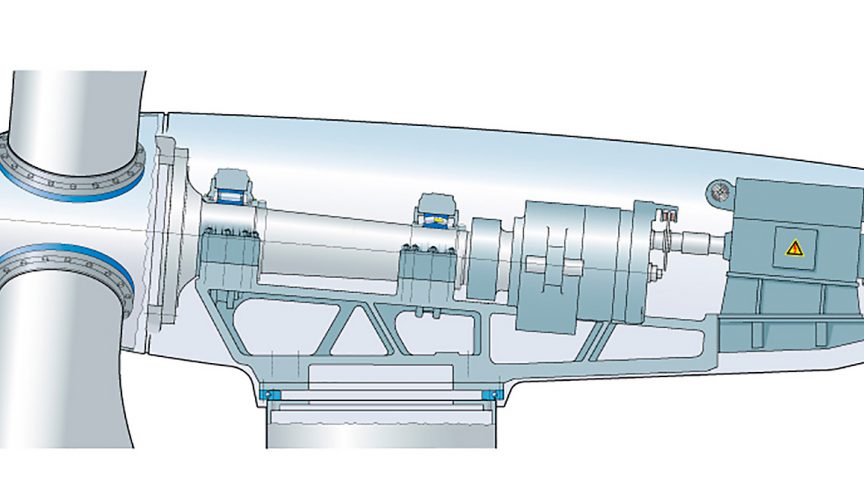

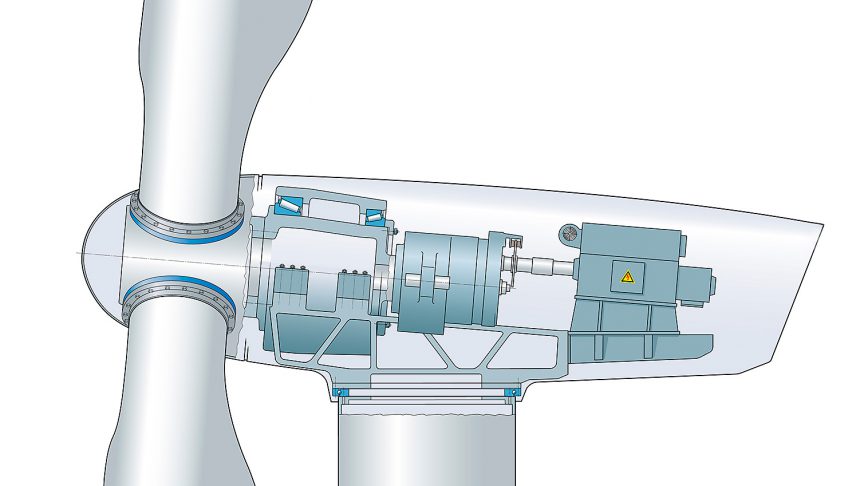

Per i rotori delle turbine della categoria 5-MW è consolidata la soluzione che prevede un cuscinetto toroidale a rulli (CARB) e un cuscinetto orientabile a rulli, montati in supporti separati (fig. 1). Dotato di anelli privi di orletti, il CARB lavora da cuscinetto libero assialmente, mentre l’altro, più piccolo, funge da vincolo assiale ed è posizionato dal lato generatore, ad un’adeguata distanza dal primo. L’elevato gioco interno dei cuscinetti di queste dimensioni richiederà per l’intero sistema di trasmissione un approccio più olistico e dinamico, per esempio per quanto riguarda i cuscinetti porta satelliti del moltiplicatore e del relativo montaggio.

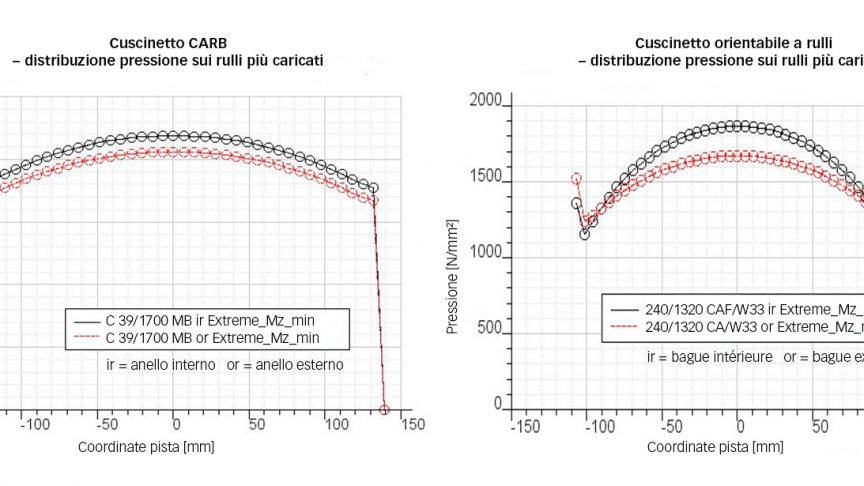

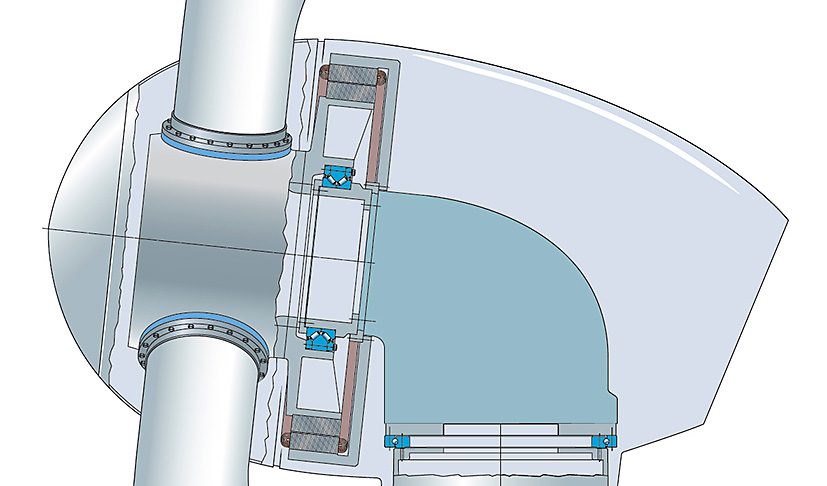

I cuscinetti orientabili servono a contrastare efficacemente le marcate inflessioni dell’albero e gli errori di allineamento. Essi assumono da soli una posizione in cui il carico si distribuisce equamente lungo tutta la lunghezza dei rulli (fig. 2). Anche quando si verifica un disallineamento o uno spostamento assiale, la loro capacità di carico rimane molto elevata.

Grazie alla elevata affidabilità finora dimostrata, la soluzione con il cuscinetto CARB e quello orientabile a rulli in due supporti distinti è destinata a essere adottata sulla nuova turbina modulare dotata di moltiplicatore per la categoria 8-MW. Considerando l’albero cavo si possono impiegare un cuscinetto CARB con foro da 1.700 – 1.800 mm e un cuscinetto orientabile a rulli con foro da 1.200 – 1.300 mm. Per tali dimensioni SKF offre anche i tipi di “nuova generazione”. Si tratta di cuscinetti caratterizzati da parametri di prestazione notevolmente superiori per quanto riguarda durata, disponibilità operativa e coefficiente di carico dinamico, grazie all’impiego di un acciaio di qualità molto elevata (che ne migliora la resistenza a fatica), al trattamento termico X-Bite, ottimizzato, e alla uniforme distribuzione del carico all’interno dei cuscinetti stessi.

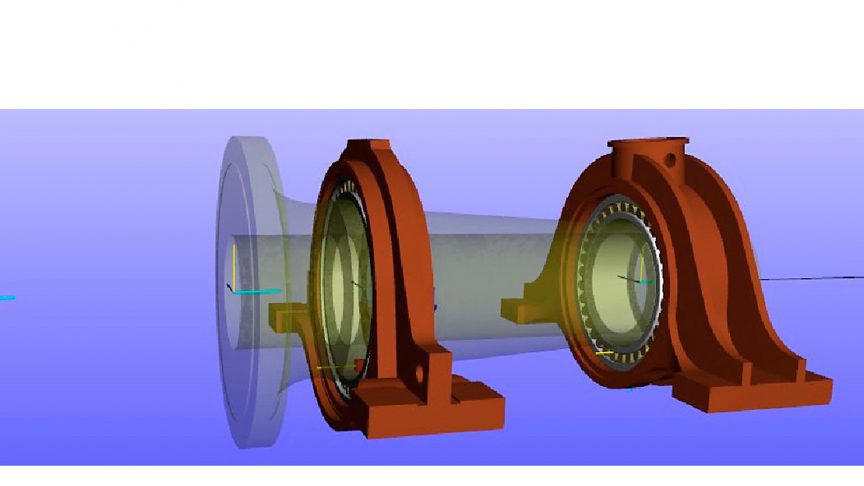

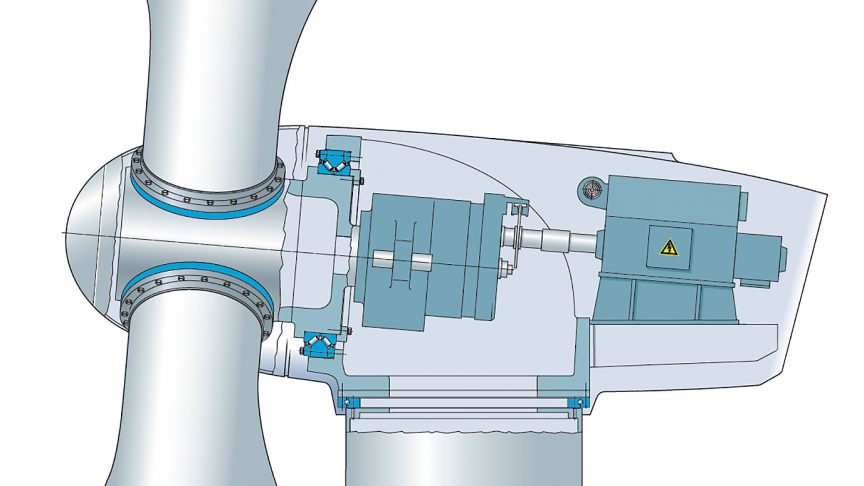

Per i cuscinetti di queste dimensioni SKF offre anche supporti appositamente studiati per ottenere una distribuzione ottimale dei carichi di lavoro e tenere conto delle deformazioni che si verificano all’interno dei supporti stessi (fig. 3). Inoltre SKF prevede l’impiego di tenute a strisciamento o a labirinto a seconda se la lubrificazione è a grasso o a olio.

Cuscinetti rigidi per le turbine senza moltiplicatore

Per le turbine senza moltiplicatore, già da anni è stata sperimentata positivamente la soluzione con un cuscinetto a rulli cilindrici e un cuscinetto a due corone di rulli conici (fig. 4). Essa offre interessanti opportunità, anche per le turbine della categoria 8-MW con moltiplicatore e sistema di trasmissione modulare.

Rispetto alla disposizione con cuscinetti orientabili è richiesta una precisione di lavorazione elevata e tolleranze molto ristrette di forma e posizione di entrambe le sedi dei cuscinetti. Questi sono montati in un lungo supporto nel quale le sedi sono lavorate contemporaneamente, per eliminare il disallineamento radiale (fig. 5).

Con l’aiuto del programma di calcolo SKF SimPro Expert è possibile valutare sia le deformazioni dell’albero del rotore e degli alloggiamenti dei cuscinetti sia quelle della struttura di supporto che possono influire sulla zona di carico e generare il disallineamento dei cuscinetti.

L’esperienza acquisita suggerisce l’ottimizzazione del disegno dell’alloggiamento e del profilo delle piste dei cuscinetti per ridurre i carichi di punta a un livello accettabile. Generalmente, i cuscinetti a una e due corone di rulli cilindrici con foro superiore ai 1.700 mm, adatti per le turbine della categoria 8-MW, devono avere un gruppo rulli leggero e gabbie di disegno ottimizzato.

Nella posizione di vincolo assiale lato generatore è idoneo un cuscinetto a due corone di rulli conici disposte a X. Per grandi diametri di foro (> 1.000 mm) è anche possibile impiegare unità di esecuzione TDI (anello interno in un solo pezzo), come alternativa a due singoli cuscinetti ad una corona.

La disposizione “rigida” con cuscinetto a rulli cilindrici e cuscinetto a rulli conici porta a una soluzione per l’albero più compatta rispetto a quella “flessibile”, costituita da un cuscinetto CARB e un cuscinetto orientabile a rulli.

Per le turbine con o senza moltiplicatore può essere proposta una soluzione “rigida” con due punti di appoggio, costituiti da due cuscinetti a una corona di rulli conici disposti ad “O”. Scegliendo due cuscinetti singoli con diametro foro di circa 2.200 mm e angoli di pressione e coefficienti di carico diversi, si può realizzare un’unità relativamente compatta in formato XXL, da montare su albero cavo e inserire in un supporto monoblocco, per l’applicazione sulle turbine della categoria 8-MW (fig. 6).

Anche in questo caso sono importanti la riduzione dell’ingombro e la leggerezza. È quindi necessario esaminare preventivamente l’intero sistema dei cuscinetti considerando opzioni di montaggio, rigidezza, deformazioni e influenze sul precarico. A causa dello spazio ridotto tra i cuscinetti nella disposizione ad “O” e del grande diametro degli anelli bisogna considerare una perdita di precarico e la conseguente influenza sulle durate. Questa è una sfida e, per controllare il livello di temperatura (quindi le dilatazioni termiche) del sistema precaricato, potrebbe essere conveniente lubrificare con olio.

Cuscinetti SKF Nautilus nelle turbine con moltiplicatore

Negli ultimi anni, per le classi di potenza da 2 a 6 MW e diametri del rotore di circa 125 metri, sono stati realizzati sistemi di trasmissione molto compatti, dotati di un cuscinetto SKF Nautilus semi-integrato, inserito anteriormente nel corpo della gondola e montato su un albero molto corto del rotore tra il mozzo e il moltiplicatore (fig. 7). Tutte le forze e i momenti flettenti vengono trasferiti in modo ottimale dall’albero del rotore al corpo della turbina attraverso il cuscinetto. Questo cuscinetto di grande diametro, a due corone di rulli conici disposte ad “O”, forma la base di un centro di pressione in grado di reggere e trasferire momenti di ribaltamento notevoli. L’angolo di contatto interno di 45° e i rulli di conicità relativamente ridotta consentono di avere un contatto puramente volvente lungo l’intera loro lunghezza rispetto alle piste, evitando la formazione di dannosi strisciamenti. Le gabbie SKF a segmenti assicurano la flessibilità necessaria per contrastare le notevoli inflessioni del sistema, in presenza di forti carichi.

Nel caso di rotori con diametro fino a 180 m della prossima categoria 8-MW, il braccio tra il centro del mozzo e l’asse della torre diventa ancora maggiore, per ottenere uno spazio adeguato in relazione alle deformazioni della punta delle pale. Questo significa quindi che nella gondola c’è in lunghezza spazio sufficiente per il montaggio di un sistema di trasmissione modulare dotato di due cuscinetti e di un moltiplicatore flangiato. Se si usa un cuscinetto SKF Nautilus, è utile diminuire lo sbalzo del mozzo per mantenere al minimo la distanza del punto di connessione delle tre pale e il cuscinetto che regge il momento e consentire al baricentro del moltiplicatore da 80-110 tonnellate di agire vicino all’asse della torre od oltre.

Lo stesso vale per le turbine ibride della categoria 8-MW, in cui l’intero sistema di trasmissione (cuscinetto del rotore, moltiplicatore e generatore) è costituito da un unico corpo. Se si integra il cuscinetto del rotore nel moltiplicatore, è essenziale svincolare le deformazioni nel cuscinetto e quelle delle strutture circostanti dal gruppo di ingranaggi epicicloiodali che segue. In tal modo l’albero di ingresso del moltiplicatore trasmette esclusivamente una coppia (nominalmente fino a 10.000 kNm) e non viene disturbato l’ingranamento preciso delle ruote dentate.

Cuscinetti SKF Nautilus nelle turbine ad azionamento diretto

La scelta dei tipi di cuscinetti e della loro sistemazione influisce sulla deformazione totale e sulla rigidezza del sistema di trasmissione e quindi anche sul disegno del generatore elettrico per quanto riguarda resistenza magnetica, massa e traferro. La riduzione anche solo di un 1 mm del traferro può consentire notevoli risparmi e un notevole incremento di rendimento della turbina nell’intero periodo di lavoro.

Oltre ai sistemi per il rotore, con due cuscinetti a rulli conici o con un cuscinetto a due corone di rulli conici e uno a rulli cilindrici, montati essenzialmente su perno stazionario, si sta diffondendo ovunque la versione con un cuscinetto tipo SKF Nautilus, che opera come elemento centrale di collegamento tra il mozzo e il generatore a bassa velocità, sistemato davanti alla torre (“bug generator”), (fig. 8).

Le varianti con i cuscinetti SKF Nautilus richiedono una particolare attenzione alle prestazioni dei cuscinetti stessi e all’ottimizzazione del traferro del generatore (eccentricità, inflessione, inflessione angolare), considerando la deformazione di tutto l’insieme. Inoltre, si devono fare anche delle considerazioni di tipo pratico riguardo l’accessibilità quando occorre sostituire le tenute, aggiungere lubrificante e rimuovere quello vecchio. A tale scopo, SKF offre tenute di grandi dimensioni in versione sia monoblocco che in due metà.

Per soddisfare gli standard SKF del settore eolico e i requisiti della DNV-GL per la certificazione delle turbine eoliche, servono cuscinetti con elevati coefficienti di carico statico e dinamico che assicurino buone prestazioni per il periodo di riferimento che è di 20 anni.

La categoria 8-MW richiederà per i cuscinetti coefficienti di carico ancora maggiori ottenibili con l’impiego di rulli maggiori e anelli di sezione maggiore. Alla SKF spetta il compito di introdurre nuovi sviluppi, a partire dalle nuove tenute per la lubrificazione a olio fino ai sistemi di lubrificazione, tenendo conto dei limiti fisici degli ingombri.