Ricerca delle an omalie nell’industria mineraria

Il rilevamento delle anomalie è una tecnica che si sta applicando nell’industria mineraria per abbassare i costi di gestione e migliorare l’affidabilità e il rendimento delle macchine.

In vista dell’inevitabile graduale declino dei prezzi dei loro prodotti, le industrie minerarie, delle cave e del cemento si stanno dando da fare per contenere i costi. Negli USA il prezzo medio del carbone è già diminuito del 30 % nel corso degli ultimi sette anni, mentre sono aumentati i costi operativi e per la salvaguardia dell’ambiente. Le industrie dell’estrazione e della lavorazione del minerale cercano quindi di rafforzarsi, migliorando l’affidabilità e il rendimento del macchinario e riducendo le spese per sostenere la redditività.

Le tecniche di condition monitoring e di rilevamento delle anomalie possono essere utili strumenti per migliorare le prestazioni, evitare fermate non programmate e ridurre i tempi richiesti dalla manutenzione e dalle riparazioni, ma, mentre nelle industrie siderurgiche, petrolifere e della carta queste tecniche sono ben consolidate, non lo sono altrettanto in quelle del trattamento dei minerali, nelle cave e nei cementifici. Ciò deriva in parte dagli alti costi del condition monitoring e dal particolare ambiente di lavoro. Inoltre la presenza di elevate vibrazioni nei vagli, nei molini di macinazione e nei frantoi è sempre stata finora un deterrente per una diffusione delle tecniche di condition monitoring.

Il metodo di rilevamento incluso nel sistema SKF Copperhead, è in grado di superare questi ostacoli, consentendo di rilevare tempestivamente le anomalie che possono portare a danneggiamenti catastrofici e a interruzioni di produzione. La sua prima applicazione è stata sui vibrovagli, che sono macchine molto usate nell’industria di trattamento dei minerali. I cuscinetti previsti dal sistema offrono maggiori durate e migliorano le prestazioni delle macchine.

Il sistema SKF Copperhead prevede l’impiego di speciali sensori di vibrazione e temperatura, da montare sui vibrovagli in maniera permanente. Essi sono stati studiati per operare in ambienti difficili e possono essere collegati a un sistema di monitoraggio periodico o continuo.

Inviluppo dell’accelerazione

Il sistema di rilevamento applica la tecnica SKF dell’inviluppo dell’accelerazione, con la quale si riescono a rilevare le differenze tra le vibrazioni normali dovute ad esempio al passaggio del minerale attraverso la macchina e quelle anormali dovute al gioco eccessivo degli ingranaggi o all’accumulo di materiale sotto al vaglio. Questo sistema, basato sulla sistematicità del monitoraggio, consente anche di tenere sotto controllo ingranaggi, lubrificazione e cuscinetti. Appositi segnali avvertono l’operatore della presenza di eventuali vibrazioni anomale e gli danno possibilità di intervenire per prevenire danneggiamenti catastrofici. I sensori di vibrazione e temperatura, che sono molto robusti e atti a sopportare le vibrazioni tipiche dei vagli, sono anche idonei per molini, frantoi ecc.

Ai vantaggi in termini di prestazioni si sommano quelli in termini di sicurezza. Alcuni esempi pratici dimostrano l’efficacia di questa tecnica.

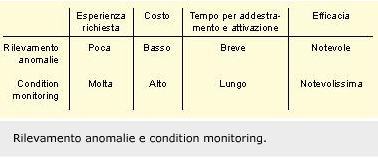

Il condition monitoring e il rilevamento delle anomalie sono due approcci utili a identificare in tempo possibili problemi. In linea generale, il primo è relativamente costoso e richiede molta esperienza e l’uso di strumenti sofisticati, come quelli utilizzati per esempio dalle cartiere.

Il secondo è invece meno costoso, si può adottare immediatamente senza un lungo addestramento, non richiede l’intervento di uno specialista ed è valido nelle applicazioni in cui entra in gioco il fattore prezzi.

Il rilevamento delle anomalie può essere periodico o continuo. Generalmente non prevede la determinazione delle cause e può essere opportunamente impostato in modo da monitorare le anomalie del processo e delle condizioni di funzionamento del macchinario.

Vibrovagli e alimentatori

I vibrovagli e gli alimentatori a scosse sono macchine di notevole importanza, nei lavori di assortimento e affinamento nelle miniere e nelle industrie di trattamento minerali, di ricupero scarti e delle costruzioni. Di solito un vibrovaglio è costituito da un intelaiatura appoggiata su molle o altro materiale elastico e contiene una maglia (o una griglia oppure una tela) che serve a classificare il materiale: pietre, minerale, cemento. L’assortimento e la vagliatura vengono accelerati dalla vibrazione dell’intelaiatura. Per ottenere la vibrazione si impiegano masse rotanti squilibrate, ad esempio uno o due alberi squilibrati montati su cuscinetti. Il materiale fuori misura viene separato per essere o rimesso in ciclo oppure scartato.

Qualsiasi cattivo funzionamento del vibrovaglio o dell’alimentatore provoca un arresto del processo di lavorazione e compromette la produttività dell’impianto. Un vibrovaglio nuovo può costare dai 25.000 ai 150.000 dollari. Il costo di una fermata può andare dai 100 ai 15.000 dollari l’ora, a seconda del tipo di lavorazione, mentre la riparazione di un vibrovaglio può richiedere da una a 48 ore, a seconda del problema e di come è organizzato il servizio di manutenzione.

I vibrovagli e gli alimentatori sono progettati per vibrazioni dell’ordine dei 2 – 10 g, corrispondenti ad una corsa del vaglio di 3 – 20 mm. La vibrazione è generalmente di tipo sinusoidale, prodotta dallo squilibrio della massa eccentrica rotante. Nel vaglio ci sono anche altre vibrazioni, dovute al carico e al lavoro di classificazione. Le vibrazioni e la natura del materiale provocano forti sollecitazioni e usura nell’intelaiatura. La polvere e spesso l’umidità rendono difficoltoso mantenere puliti i cuscinetti, i quali devono avere gabbie apposite e presentare caratteristiche speciali, data la presenza delle forti accelerazioni. Il sistema SKF Copperhead prevede cuscinetti SKF di tipo Explorer appositi per le applicazioni vibranti e cuscinetti toroidali a rulli tipo CARB®. Il sistema di cuscinetti è praticamente esente da forze parassite ed è quindi in grado di funzionare a lungo e con basse temperature di lavoro. I cuscinetti SKF Explorer per le applicazioni vibranti sono contraddistinti dai suffissi VA405 e VA406 nell’appellativo.

I problemi che si possono incontrare nei vibrovagli e negli alimentatori sono i seguenti:

- Accumulo di materiale sotto il vaglio. Questo accumulo ostacola il libero movimento dell’intelaiatura, che si può anche deformare. Ne soffre quindi la qualità del lavoro.

- Sovraccarico. Un’eccessiva quantità di materiale sovraccarica le sospensioni dell’intelaiatura, con conseguenze simili a quelle che si hanno con l’accumulo.

- Allentamento di componenti dell’intelaiatura. È conseguenza di fatica, corrosione e sovraccarico.

- Allentamento della griglia. È una frequente causa di problemi, che si verifica a seguito dell’usura e di un inadeguato fissaggio della griglia.

- Danneggiamento degli ingranaggi. È conseguenza di fatica, contaminazione e usura.

- Lubrificazione insufficiente. Si verifica a seguito di inquinamento o di perdite di lubrificante attraverso le tenute.

- Danneggiamento dei cuscinetti. È conseguenza di sforzi elevati dovuti ad accumulo di materiale sotto al vaglio, oppure di ruggine di contatto sull’albero, fatica, contaminazione, insufficiente lubrificazione e usura.

Possono verificarsi anche inconvenienti quali vibrazioni irregolari dovute al cedimento della cinghia di trasmissione o del giunto.

Rilevamento delle anomalie

La tecnica di rilevamento delle anomalie prevede il montaggio permanente di speciali e robusti sensori di vibrazione e temperatura, monitorati da un filtro demodulante. Mentre i sensori misurano le vibrazioni globali del vaglio, il filtro elabora i segnali nel campo delle frequenze da 200 a 12000 Hz, sottraendo dallo spettro le vibrazioni normali.

Un’anomalia si presenta come una vibrazione «impropria» ad alta frequenza e il valore globale del segnale demodulato aumenta. L’aumento di vibrazione innesca un allarme per l’operatore, che deve indagare sull’origine dell’anomalia. Spesso l’operatore stesso è in grado di scoprire l’origine dell’anomalia senza speciali strumenti e di correggerla, arrestando in tal modo il processo di deterioramento del vaglio. Se l’operatore non riesce a individuare e a eliminare l’anomalia, può rivolgersi ad uno specialista di condition monitoring per effettuare ulteriori misurazioni.

Il sistema di rilevamento anomalie opera con un filtro elettronico, il quale si occupa delle vibrazioni nel campo delle frequenze in cui l’anomalia si verifica e ignora quelle che non interessano. Le frequenze importanti sono ulteriormente elaborate e confrontate con una soglia di allarme predefinita. Se il livello della vibrazione anomala supera tale soglia, l’operatore viene avvertito.

Se si impiegano sensori montati in modo non permanente il monitoraggio può non essere soddisfacente, per esempio perché li si potrebbe appoggiare su una superficie irregolare o ricoperta di detriti. Eventuali ripari o la stessa rotazione dell’albero ne potrebbero impedire il corretto posizionamento. La ripetitività delle misure non è mai garantita, mentre l’addetto al montaggio potrebbe correre il rischio di essere colpito da frammenti di materiale in lavorazione. I sensori montati in modo permanente invece consentono di controllare anche il macchinario situato in posizioni di difficile accesso.

Impostazione del sistema

Per il macchinario da miniera i sensori devono essere robusti e ben protetti dagli urti e dalle sovratensioni. Il cavo di collegamento al sistema di monitoraggio deve essere molto resistente all’usura e alle sollecitazioni di fatica. Deve inoltre essere integrale, ossia senza raccordi che potrebbero danneggiarsi a causa delle vibrazioni o della presenza di sporcizia e di umidità. La sensibilità dei sensori deve essere sufficiente a rilevare i vari livelli di vibrazione del vaglio.

Il monitoraggio periodico può essere effettuato con un registratore e un analizzatore portatile di dati, in cui il primo, se dotato di filtro demodulante, può valutare i segnali e accertare l’esistenza dell’anomalia, mentre il secondo può anche determinarne il tipo.

In funzionamento, il sistema continuo di rilevamento filtra e demodula i segnali di vibrazione e consente l’impostazione di allarmi. Esso deve presentare un segnale in uscita dell’ordine di 4 – 20 mA, che possa essere continuamente monitorato dal Programmable Logic Controller (PLC) dell’impianto o dal Distributed Control System (DCS). Il PLC o il DCS possono anche controllare il segnale di temperatura in uscita dal sensore. Il monitoraggio continuo effettuato dal PLC o dal DCS evita all’addetto la necessità di eseguire misurazioni periodiche sul vibrovaglio. Il sistema può anche essere dotato di allarme che avverta dell’esistenza di un’anomalia. In tal modo si può decidere se arrestare o meno il vaglio o l’alimentazione.

Il sistema di rilevamento venne sperimentato per la prima volta su un vibrovaglio in una miniera di rame in Arizona, dove riuscì a segnalare l’esistenza di un allentamento della griglia e di un problema dovuto all’accumulo di materiale. Dato che la macchina non poteva essere messa fuori servizio e c’era poco tempo per fare prove in loco, la SKF allestì un apposito banco prova in laboratorio, su cui fu possibile riprodurre diversi tipi di anomalie e procedere a perfezionamenti del sistema prima di estenderne l’impiego.

Installazione sui vibrovagli

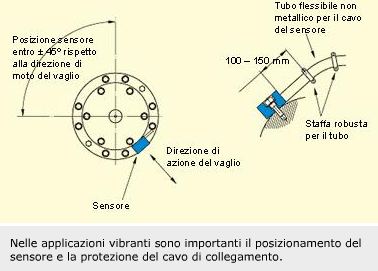

Il componenti del sistema di rilevamento anomalie devono essere fissati saldamente e protetti da danneggiamenti di tipo meccanico. I sensori devono essere sistemati vicino all’alloggiamento dei cuscinetti e orientati secondo la linea di movimento del vaglio, con una tolleranza di più o meno 45°. Essi devono anche essere protetti da pietre e detriti. Il cavo di collegamento va anch’esso protetto da danneggiamenti meccanici e dall’usura e gli si deve far fare una curva ad ampio raggio nel passaggio dalle parti in movimento a quelle ferme.

Il sistema SKF Copperhead di rilevamento delle anomalie è già stato applicato su numerosi vagli vibranti in tutto il mondo. Per illustrarne i vantaggi, a titolo di esempio descriviamo tre casi, uno in una miniera di rame e gli altri due in impianti di lavorazione inerti.

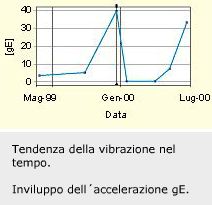

Nella miniera di rame il sistema di rilevamento venne installato nell’ottobre del 2000 su un vibrovaglio che era stato riparato a seguito della rottura di uno dei due meccanismi di eccitazione. Il nuovo meccanismo presentava vibrazioni normali. Il sistema di rilevamento venne impostato in modo da emettere un allarme nel caso le vibrazioni superassero i 33 gE. A gennaio del 2001, il sistema segnalò nel meccanismo originario un livello di vibrazione dell’ordine dei 49 gE. Al cliente venne consigliato di mettere al più presto il vibrovaglio fuori servizio per evitarne il cedimento catastrofico o una sua fermata non programmata.

Ad agosto 2000, presso un grosso impianto americano di lavorazione inerti, venne installato un sistema di rilevamento su un vibrovaglio. Durante l’installazione si notò che il cuscinetto lato comando vibrava di più di quello del lato opposto, probabilmente a causa di un leggero allentamento. A dicembre la vibrazione era aumentata parecchio, come indicato dal pronunciato aumento del valore globale gE dell’accelerazione. Nell’ambito di una serie programmata di interventi, il vaglio venne messo fuori servizio. Il cliente, convinto della validità del sistema, ha nel frattempo di deciso di installarne altri due sui due nuovi vibrovagli che fanno parte del programma di ricostruzione dell’impianto.

Il terzo sistema è stato destinato a rilevamenti di tipo periodico su un vaglio di un impianto di estrazione ghiaia in Australia. Un registratore/analizzatore di dati analizza periodicamente i segnali inviati dai sensori. Recentemente è stato rilevato un aumento di vibrazione globale in uno dei cuscinetti orientabili a rulli, che è stato sostituito approfittando di una fermata programmata, quindi a costi minimi.

Conclusione

Il rilevamento delle anomalie basato sul sistema SKF Copperhead è un’alternativa al condition monitoring, è di minor costo e ha dato prova di essere un metodo efficace per migliorare le prestazioni e l’affidabilità dei vibrovagli nell’industria di trattamento dei minerali. La capacità di rilevare le anomalie e di avvertire tempestivamente gli operatori è un fattore decisivo per evitare inconvenienti gravi e consentire interventi di manutenzione o riparazione razionalmente programmati. Purché correttamente installato, il sistema consente di effettuare un monitoraggio eccellente ai fini dell’affidabilità e della sicurezza. Dal canto loro i cuscinetti previsti dal sistema SKF Copperhead offrono lunghe durate e migliorano le prestazioni dei vibrovagli. Il sistema SKF Copperhead è in corso di introduzione in numerose

altre applicazioni del settore del trattamento dei minerali.

Keith E. Meyers

Program Manager, SKF Copperhead, Kulpsville, Pennsylvania, USA

Matt Yeknik

SKF Mining & Construction, Phoenix, Arizona, USA.