Ruote che durano

Innovativo e rivoluzionario, il materiale sviluppato da GHH-BONATRANS aumenta l’affidabilità e riduce i costi del ciclo di vita delle ruote ferroviarie.

Quando vi capiterà di viaggiare in treno, prestate orecchio al rumore delle ruote e provate a pensare per un attimo alla competenza e all’esperienza necessarie per realizzarle.

“Le ruote dei treni sono sottoposte a carichi molto gravosi”, commenta Marcel Ujfaluši, a capo del settore business development and marketing della GHH-BONATRANS, una delle maggiori aziende costruttrici di ruote ferroviarie del mondo.

La superficie di contatto ruota-rotaia, spiega, non è più grande di una moneta da un euro. Questa deve reggere sia il peso sia le forze di guida del treno, oltre a trasferire le forze di trazione. “Per far sì che le ruote siano in grado di assolvere queste funzioni, occorre impiegare materiali di qualità elevata”, osserva.

I vantaggi non sono solo nella durezza.

Peter JanoŠ, RESPONSABILE CCV BONATRANS

Ujfaluši sa bene di cosa parla. Dalla sede della GHH-BONATRANS, nella città di Bohumín, incastonata nell’angolo nordorientale della Repubblica Ceca, partono le ruote per treni destinate alle principali società ferroviarie e ai produttori di materiale rotabile di tutto il mondo.

Importante azienda di progettazione

Studiato principalmente per ruote di locomotive e assi, BONASTAR®4BD è un materiale sviluppato dalla GHH-BONATRANS per soddisfare le esigenze di tutti i tipi di ruote impiegate nei veicoli ferroviari per il trasporto di passeggeri e merci, come treni ad alta velocità e regionali, treni leggeri e suburbani, metropolitane e vagoni merci.

GHH-BONATRANS è un’importante azienda europea di progettazione e produzione, che fornisce un assortimento completo di prodotti e soluzioni, come ruote pesanti per treni ad alta velocità e locomotive, soluzioni a pianale ribassato per veicoli ferroviari leggeri, compresi ruote resilienti e soluzioni fonoassorbenti.

Risposta alla sfida

Per estendere a 1,7 milioni di chilometri gli intervalli di manutenzione, la durata del grasso è determinante. Temperatura di esercizio, velocità di rotazione, dimensione dei cuscinetti e pulizia sono tra i fattori dai quali questa dipende. “La sfida è stata ridurre l’attrito per diminuire la temperatura di esercizio, nonché impedire il logoramento senza incidere sulla resistenza del materiale o sulla durata dei cuscinetti”, ha commentato Jan Babka, ingegnere senior del settore ferroviario di SKF.

I continui miglioramenti nella progettazione e nella produzione hanno portato a una sensibile riduzione del momento di attrito nell’unità cuscinetto. Al contempo, l’ottimizzazione dell’esecuzione delle tenute ha permesso di impedire l’ingresso di sostanze contaminanti.

Per ridurre l’usura, la SKF ha adottato la tecnologia brevettata Xbite, uno speciale trattamento termico per gli anelli dei cuscinetti, che consente di ottenere la stessa durezza della tempra martensitica tradizionale, a fronte però di una maggiore robustezza e una maggiore resistenza a fatica.

Fin dall’inizio dei suoi 200 anni di storia, la reputazione di eccellenza della GHH-BONATRANS si accompagna all’attenzione per la sicurezza e l’affidabilità. Tenere fede al suo buon nome, tuttavia, non è mai stato facile. Le generazioni di ingegneri che si sono succedute alla GHH-BONATRANS si sono adoperate per ridurre i costi del ciclo di vita (CCV) delle ruote per i treni senza comprometterne le prestazioni.

I ricercatori della GHH-BONATRANS sono oggi convinti che il loro sviluppo più recente segni un salto qualitativo per l’industria del settore: si chiama BONASTAR®4BD ed è un materiale per le ruote rivoluzionario che, in termini di percorrenza,offre un prolungamento della durata del 30 percento rispetto alle ruote in acciaio di tipo standard.

BONASTAR®4BD offre inoltre una maggiore resistenza alla fatica da rotolamento (causata dal contatto di rotolamento/strisciamento) e, come tale, allo sviluppo di deformazioni della superficie delle ruote, a tutto vantaggio di una maggiore affidabilità e di una riduzione dei CCV.

Petr Janoš, responsabile CCV di GHH-BONATRANS, non rivela i dettagli della nuova tecnologia brevettata, ma ne descrive soddisfatto i benefici: “Abbiamo studiato varie composizioni chimiche e abbiamo provato diversi trattamenti termici, dal caldo al freddo estremi, per ottenere una maggiore durezza. Ma i vantaggi non sono solo nella durezza”.

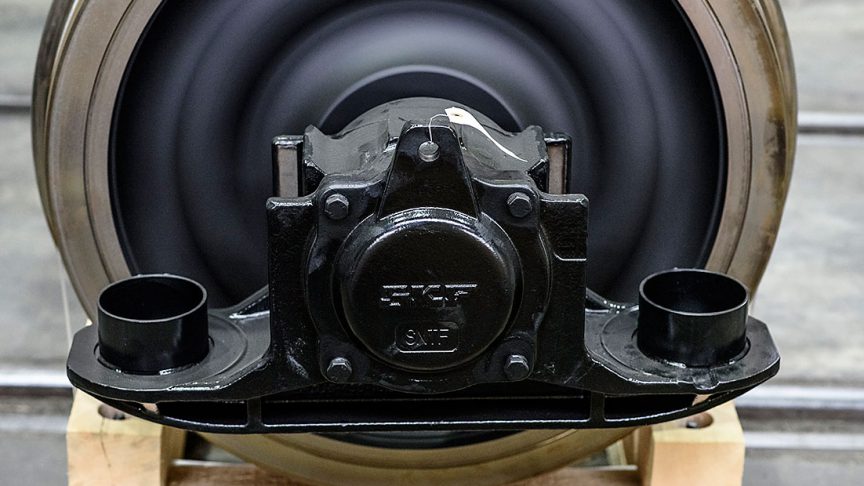

E infatti non lo sono. Il duraturo rapporto che lega la GHH-BONATRANS alla SKF, la quale fornisce le unità a rulli conici (Tapered Rolling Bearing Unit, TBU), ha portato a un sodalizio tecnologico che promette di ridurre ulteriormente i CCV, prolungando gli intervalli di manutenzione.

“Ridurre il numero di revisioni dei carrelli è determinante per ridurre i CCV”, osserva Jan Babka, ingegnere senior del business railway industry di SKF.

Tra un intervallo e l’altro di manutenzione, le TBU di SKF devono operare fino a 1,7 milioni di chilometri. Ciò permette di avere intervalli di manutenzione dei cuscinetti che coincidono con quelli delle ruote realizzate con BONASTAR®4BD.

I continui miglioramenti apportati alle TBU hanno permesso alla SKF di ridurre del 30 percento il momento di attrito dei cuscinetti. Le temperature di esercizio più basse hanno portato a una maggiore durata del grasso, con un conseguente notevole prolungamento degli intervalli di manutenzione, di pari passo con quelli delle ruote.

Babka fa notare come questo si traduca in notevoli risparmi per gli utilizzatori finali: l’impiego congiunto di BONASTAR®4BD e delle TBU di SKF permette agli operatori ferroviari di protrarre gli intervalli di manutenzione, con un risparmio annuo fino a 3.000 euro per carrello.