АНАЛИЗ И ПРЕДОТВРАЩЕНИЕ ПОВЕРХНОСТНОГО ПОВРЕЖДЕНИЯ

Удельная мощность промышленного оборудования, в котором смазанные детали находятся в контакте качения/скольжения (подшипники качения, зубчатые передачи и опорные ролики), постоянно растёт в связи с потребностью в более высокой производительности, снижении массы и затрат. Одновременно рабочие условия становятся жестче: более тяжёлые нагрузки в сочетании с более высокими температурами, более тонкие слои смазки и/или условия граничной смазки. Все это приводит к поверхностному повреждению узлов механизмов [1].

РЕЗЮМЕ

ЗАКЛЮЧЕНИЕ

Понимание первопричин поверхностного повреждения в телах качения, таких как подшипники, может иметь большое значение для разработки мер профилактики процессов, которые приводят к поверхностному разрушению и, потенциально, разрушению подшипника. Благодаря испытаниям и методам моделирования, разработанным в SKF, инженеры смогли получить бóльшее понимание условий, связанных главным образом со смазкой, которые способствуют поверхностному повреждению, и предложить ряд практических способов его уменьшения.

Удельная мощность промышленного оборудования, в котором смазанные детали находятся в контакте качения/скольжения (подшипники качения, зубчатые передачи и опорные ролики), постоянно растёт в связи с потребностью в более высокой производительности, снижении массы и затрат. Одновременно рабочие условия становятся жестче: более тяжёлые нагрузки в сочетании с более высокими температурами, более тонкие слои смазки и/или условия граничной смазки. Все это приводит к поверхностному повреждению узлов механизмов [1].

Технология

Поверхностное повреждение первоначально проявляется в виде изменения цвета/потускнения поверхности. Под микроскопом на повреждённых участках видны микросколы, микротрещины или микроямки (рис. 1).

С. Уэй [2] стал одним из первых, кто занялся исследованием поверхностных повреждений смазываемых контактов. Он заметил, что полирование контактирующих дисков значительно повышает их устойчивость к поверхностным повреждениям. Позднее П. Х. Доусон [3] установил важность хорошей смазки и тонкой шлифовки для профилактики или задержки поверхностного повреждения.

Сегодня общепризнано, что поверхностное повреждение − это явление разрушения поверхности, связанное с плохими условиями смазки [4], что создаёт высокое локальное трение и давление в местах на уровне неровностей. Данное явление стало объектом многих экспериментальных и численных исследований [5−7]. Наряду с поверхностным повреждением на стадии обкатки и последующих стадиях проявляются другие поверхностные явления, такие как мягкий съём материала (мягкий износ) [8, 9], снимающий слои разрушенного материала и делающий поверхность менее склонной к развитию поверхностных микротрещин. SKF недавно разработала детальные модели поверхностного повреждения [10], основанные на взаимовлиянии формирования поверхностных микротрещин и мягкой потери материала, с целью изучения наиболее значимых параметров и прогнозирования поверхностных разрушений.

Далее в упрощённой форме будут описаны механические аспекты (смазка, шероховатость, трение и мягкий износ материала), которые играют важную роль в поверхностном повреждении, а также даны некоторые рекомендации для улучшения условий контакта и снижения риска поверхностных повреждений. Химические (трибохимические) явления однозначно играют ключевую роль [8, 9], определяя при обкатке и на последующих стадиях съём материала и/или коэффициент граничного трения.

Поверхностное трение

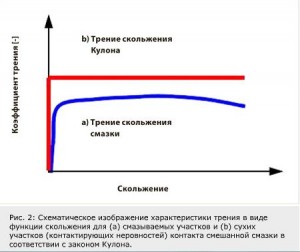

Поверхностное повреждение в значительной мере определяется режимом смазки и увеличивается при режимах граничной и/или смешанной смазки. В режиме полностью плёночной смазки сила трения прикладывается, сдвигая смазочную плёнку путем скольжения. Напряжение сдвига (и, тем самым, сила трения) зависит от реологических свойств смазочного материала, как показано схематической линией на рис. 2а. Но когда между вершинами неровностей происходит контакт, «сухое» трение (или трение граничной смазки) рассматривается примерно как тип трения Кулона, т. е. как на рис. 2b, где оно имеет нулевое значение при чистом качении и близкое к постоянному значение при начале скольжения. Следует отметить, что в обоих случаях большее скольжение не обязательно означает большее трение. При шероховатом (граничном) контакте либо контакте смешанной смазки «сухие» места не будут оказывать растягивающие усилия на поверхность, если не имеется некоторого скольжения, неважно сколь малого, так как оно будет отлично от нуля, как показано на рис. 2b. Но условия «чистого качения» не существуют. В реальных контактах, даже при протекании в условиях «номинально чистого качения», всегда имеется небольшое смещение, которое влечёт за собой некоторое трение скольжения и, следовательно, возможность риска поверхностного повреждения. При проведении испытаний в Центре технологий и исследований SKF (Ньювегейн, Нидерланды) установлено, что в условиях номинально чистого качения также могут проявляться поверхностные повреждения. При равных условиях и числе циклов также было обнаружено, что когда коэффициент граничного трения повышается, поверхностное повреждение становится более сильным. Граничное трение является весьма важным фактором, способствующим появлению поверхностных микротрещин, когда контакт действует с граничной либо смешанной смазкой.

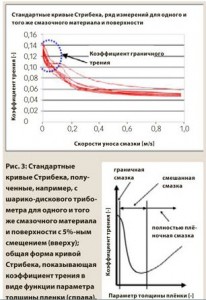

Граничное трение в значительной степени зависит от типа применяемого смазочного материала и его присадок. Значение коэффициента граничного трения может быть получено из измеренных кривых Стрибека с шарико-дисковых трибометров. Обычно это делается при постоянной величине номинального смещения в контакте (2−5%) и устойчивом увеличении скорости уноса смазки. В шарико-дисковом трибометре граничный коэффициент трения является первой точкой на кривой Стрибека (рис. 3). Необходимо отметить, что измеренные здесь коэффициенты трения составляют средние значения в контакте.

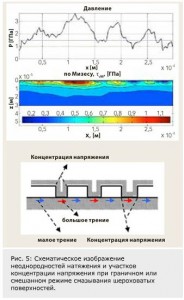

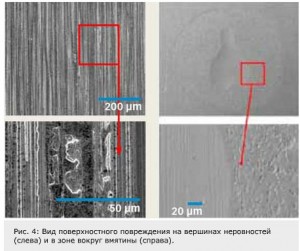

Важность смазки и шероховатости

В подшипниках качения смазка играет главную роль в определении характеристик долговечности. Именно поэтому модели долговечности SKF принимают во внимание воздействие параметра смазки к. Значение смазки и шероховатости для разрушения поверхности в очень большой мере связано с воздействием локальных сил трения и концентраций напряжения (на уровне неровностей). При граничной или смешанной смазке наличие неровностей (шероховатостей либо вмятин, рис. 4) на поверхности будет влиять на распространение сухих и смазанных мест в контакте. Кроме того, необходимо учитывать и неоднородности поверхностного натяжения и возможные концентрации напряжений (рис. 5). Значительная шероховатость (либо значительные уклоны шероховатости) будет способствовать местным разрывам плёнки, высокому контактному давлению и натяжению. Это повысит концентрацию напряжения на критических участках неоднородного натяжения.

Исходя из результатов испытаний и теоретического моделирования в SKF, поверхностное повреждение в первую очередь появляется в местах скачков давления (градиентов высокого давления), связанных с повышенной шероховатостью. Это можно заметить на границах канавок, вершинах неровностей либо подъёмах поверхности ямок (рис. 4). Процесс повреждения обычно начинается на более гладкой из двух соприкасающихся поверхностей.

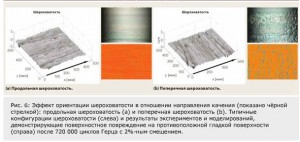

Взаимодействиwе слоя шероховатости и направления трения

В условиях граничной или смешанной смазки слой поперечной шероховатости (в направлении качения/скольжения) более подвержен поверхностному повреждению, нежели продольный слой (рис. 6); аналогичный вывод делается в [5]. Это интересное наблюдение, поскольку в условиях полностью плёночной упругогидродинамической смазки (УГС) поперечная шероховатость может способствовать лучшему наращению плёнки, но, вероятно, также и бóльшим пульсациям давления. Однако действующие механизмы при граничной или смешанной смазке различны.

Исследователи SKF выяснили, что компонента силы трения, являющаяся нормальной для слоя шероховатости, может значительно увеличить концентрацию напряжения в «корневой» зоне шероховатости для более шероховатой поверхности и на микроконтактирующих краях для более гладкой поверхности (рис. 5). Этот эффект может усугубить разрушение и поверхностное повреждение, но это зависит от фактической микрогеометрии шероховатости. Однако существует ещё один аспект, связанный с динамикой напряжений. Поперечная шероховатость будет вызывать большее число циклов микронапряжения в контакте, чем продольная (при наличии смазки либо без неё). Поскольку усталость зависит от числа циклов напряжения, то бóльшие разрушения ожидаются на противоположной контактирующей поверхности. Для демонстрации данного эффекта наряду с многочисленными моделированиями проводились эксперименты, в которых очень схожие поверхности испытывались в одинаковых условиях, а изменялось только направление слоя шероховатости. В модели использовался тот же образец шероховатости при 0° и 90°. Между моделями SKF и результатами экспериментов обнаружилось большое соответствие.

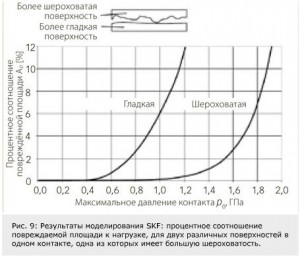

Контакт двух шероховатых поверхностей

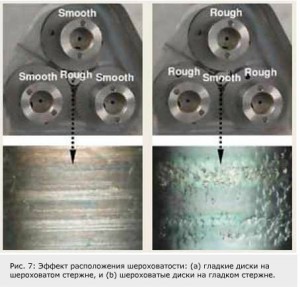

В промышленных условиях всегда происходит контакт между двумя реальными поверхностями, обладающими определённой шероховатостью. Это также имело место в испытаниях, проведённых в SKF с использованием Испытательной установки поверхностного повреждения (ИУПП), в которой вращающийся стержень соприкасается с тремя дисками (все изготовлены из закалённой подшипниковой стали). Когда испытательный стержень был более шероховатым, чем прикладывающие нагрузку диски, поверхностное повреждение не появлялось в течение определенного периода времени даже в самых жёстких условиях (рис. 7а). Но когда диски были более шероховатыми, чем стержень (рис. 7b), то поверхностное повреждение свободно появлялось на поверхности. Это наблюдение подтвердилось и для прочих исследований [9]. Подходящее объяснение тому – динамика нагружения от микроциклов усталости, приложенных шероховатостью.

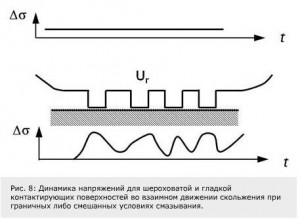

Поскольку условия при контакте, в общем, относятся в большей степени к условиям граничной или смешанной смазки, то динамика нагружения прикладывается от преобладающей более шероховатой поверхностью к более гладкой, исходя из наличия скольжения. Эта ситуация (т.е. шероховатая и гладкая поверхности при взаимном скольжении) схематически показана на рис. 8. Гладкая поверхность «чувствует» колебания давления (микроциклы нагружения), а все точки шероховатой поверхности всегда испытывают одни и те же напряжения (которые больше на контактирующих участках и меньше на неконтактирующих участках). Данный пример демонстрирует, что шероховатая поверхность оказывает преобладающее воздействие на гладкую поверхность в виде изменяющихся нагрузок. При реальном контакте обе поверхности будут шероховатыми и находиться в движении (с некоторым скольжением), но если их шероховатость различна, то более шероховатая поверхность будет преобладать в части приложения микроциклов нагрузки. Таким образом, более гладкая поверхность будет более подверженной поверхностному повреждению при наличии некоторого скольжения и при условии, что механические свойства обеих поверхностей одинаковы. Однако в условиях наличия плёнки и при наличии гидродинамического давления от смазки этот эффект в динамике нагружения может очень разниться. При скольжении волны гидродинамического давления распространяются с различной скоростью.

Рис. 9 иллюстрирует результаты моделирования для контакта «шероховатая – гладкая поверхность». Повреждаемая поверхность показана в виде функции максимального давления контакта Герца. Видно, что на более гладкой поверхности поверхностное повреждение развивается гораздо быстрее, а также вместе с нагрузкой увеличивается риск повреждения для обеих поверхностей.

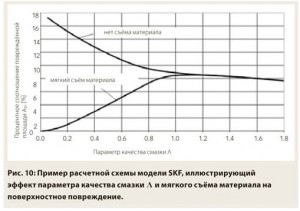

Мягкий съём материала

Наблюдения, сделанные в ходе испытаний на ИУПП, показывают, что если вязкость смазки слишком мала (например, 1 сСт), то поверхностное повреждение появляется не всегда, а чаще происходит мягкий съём материала (мягкий износ) поверхности. Поэтому считается, что со снижением качества смазки, характеризующегося параметром к либо соотношением Λ (Λ = h/Rq) для более общих смазываемых контактов, становится важным съём материала. Поверхностное повреждение и мягкий износ происходят одновременно [8, 9] на стадии обкатки и в установившемся режиме. Поэтому моделирование поверхностного повреждения является сложной задачей по причине взаимодействия нескольких явлений.

Считается, что в некоторых случаях мягкий износ поверхности может уменьшить или предотвратить появление поверхностного повреждения за счёт изменения топографии поверхности или съёма слоёв разрушенного материала, таким образом, делая поверхность менее подверженной поверхностному повреждению [8, 9]. Мягкий съём материала также может быть связан с условиями смазки в контакте. На рис. 10 иллюстрируется пример эффекта смазки, спрогнозированный моделированием SKF: процентное соотношение повреждённой площади к параметру качества смазки (Λ) для двух случаев – с мягким износом и без него. Как можно заметить, в случае отсутствия съёма материала поверхностное повреждение постепенно снижается одновременно с увеличением Λ, так как поверхность становится более защищённой более толстой плёнкой смазки. В случае сочетания усталости и мягкого съёма материала характер изменения становится более сложным. Так, при сверхмалых значениях Λ поверхностное повреждение полностью останавливается благодаря съёму материала поверхности. Но противодействующий эффект съёма материала быстро исчезает с увеличением Λ, что вызывает временный рост поверхностного повреждения, который достигает своего максимума при Λ≈ 1,1. В данном примере после прохождения этой точки влияние мягкого износа становится ничтожным, и две кривые сливаются.

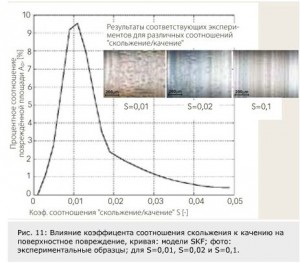

Эффект скольжения

В последнее время эффект скольжения на поверхностное повреждение в подшипниках качения вызвал новый интерес. Во многих исследованиях аргументируется, что, исходя из концепций распространения трещин, увеличение скольжения приводит к увеличению поверхностного повреждения. Но, прежде чем начать распространяться, трещина должна появиться. Благодаря возможностям моделирования SKF и тщательно выполненным лабораторным экспериментам удалось доказать, что увеличение скольжения не обязательно означает увеличение поверхностного повреждения; на самом деле, происходит совершенно обратное. На рис. 11 показан эффект скольжения в модели (кривой) SKF с учетом мягкого износа. Там же показаны фотографии поверхности ролика по результатам экспериментов с увеличивающимся скольжением, соответственно, S=0,01, S=0,02 и S=0,1 (S = скорость скольжения/скорость уноса), чётко демонстрирующие, что поверхностное повреждение максимально при малых значениях скольжения (S≈0,01). Это значение скольжения типично для любого типа подшипников качения. Поэтому в том, что касается сопротивления поверхностному повреждению в связи со скольжением, не существует разницы характеристик между, скажем, цилиндрическими и сферическими роликовыми подшипниками или даже шариковыми подшипниками.

Существуют два объяснения этого механизма, основанные на концепциях появления трещин.

Трение: В обоих вариантах: смазываемом и сухом − оно необязательно увеличивается одновременно со скольжением (=> Поверхностное трение). При сухом контакте (граничная смазка) трение следует закону Кулона; поэтому для активации этого механизма и достижения его почти максимального значения требуется совсем не большая величина скольжения. Если скольжение продолжает увеличиваться, то сила трения на поверхности не растёт (после преодоления податливости поверхности). В смазываемых контактах трение следует реологическому закону смазочного материала: в условиях УГС поведение смазки становится неньютоновским и близким к условиям напряжения предельного сдвига. Таким образом, увеличение скольжения значительным образом не увеличивает скольжение на поверхности.

Мягкий износ: Он растёт одновременно со скольжением, снимая разрушенные слои материала с поверхности, что сдерживает усталостное разрушение.

Выводы

Качество смазки (и шероховатость) крайне важно для образования (и предупреждения) поверхностного повреждения. При смешанной и граничной смазках образуются места, в сущности, «сухого» контакта. Это приводит к локальному повышению поверхностных натяжений, концентраций напряжений и микроциклов напряжения, которые могут способствовать усталости. Поверхностное трение играет главную роль в образовании поверхностного повреждения. Даже во «внешне идеальных» условиях чистого качения возможно появление поверхностного повреждения, так как в реальных условиях некоторое скольжение всегда присутствует. Исходя из важности поверхностного трения для формирования поверхностного повреждения, для развития поверхностного натяжения и разрушения поверхности необходимо наличие некоторого скольжения. Однако увеличение скольжения более чем на 1 или 2% (характерное для любого типа подшипников качения) не вызывает увеличения риска поверхностного повреждения, так как трение не растёт и мягкий износ помогает предупредить поверхностную усталость.

Концентраторы поверхностного напряжения и динамика напряжений (микроциклы) в условиях смешанной или граничной смазки, видимо, являются наиболее важными факторами, определяющими различное действие шероховатости в отношении поверхностного повреждения. Но при наличии полностью отделяющей смазывающей пленки эффектом шероховатости можно пренебречь. В испытаниях «контакт» между более шероховатой и более гладкой поверхностями показал, что последняя всегда более подвержена поверхностному повреждению. Наконец, мягкий износ в целом может воспрепятствовать или задержать образование микротрещин, уменьшая высокие шероховатости при обкатке и снимая усталые слои материала вблизи поверхности. Однако существенный или локализованный износ могут привести к изменениям в макрогеометрии деталей, что, в свою очередь, может отрицательно сказаться на их ресурсе.

Профилактические меры

На основе исследований можно предложить целый ряд практических шагов для уменьшения поверхностного повреждения. Вот они:

-

Обеспечить хорошее смазывание (условия полной плёнки), например, более высокую вязкость смазывающего материала, более высокую рабочую скорость, более низкую температуру и т. п.

-

Снизить граничное трение (смазочный материал, загуститель, покрытия с малым трением и т. п.).

-

Уменьшить концентраторы напряжения (загрязнение, инородные частицы, следы монтажа на поверхности и т. п.). Использовать оптимизированную топографию.

-

Уменьшить динамические движения под нагрузкой (например, за счет преднатяга или минимизации зазоров).

-

Обеспечить равные уровни шероховатости различных контактирующих элементов (например, за счёт обкатки).

-

В определённых случаях может быть оправдано применение некоторого контролируемого мягкого поверхностного съёма материала (взаимодействие присадки-смазки).

-

Использовать для предупреждения риска поверхностного повреждения подшипники SKF Explorer с балансом топографии поверхности.

Список использованной литературы:

[1] ISO Standard 15243, «Rolling Bearings – Damage and Failures – Terms, Characteristics and Causes», 2004.

[2] Way, S., «Pitting due to Rolling Contact», J. of Appl. Mech., vol. 57, pp. A49-A58, 1935.

[3] Dawson, P.H., «Effect of Metallic Contact on the Pitting of Lubricated Rolling Surfaces», J. Mech. Eng. Sc., vol. 4(1), pp. 16-21, 1962.

[4] Olver, A.V., «The Mechanism of Rolling Contact Fatigue – an Update», Proc. Instn. Mech. Engrs., Part J, J. of Eng. Trib., Vol. 219, pp. 313-330, 2005.

[5] Oila, A., Bull, S.J., «Assessment of the Factors Influencing Micropitting in Rolling/Sliding Contacts», Wear, Vol. 258, pp. 1510-1524, 2005.

[6] Brandão, J.A., Seabra, J.H.O., Castro, J. «Surface Initiated Tooth Flank Damage Part I: Numerical Model», Wear, Vol. 268, pp. 1-12, 2010.

[7] Brandão, J.A., Seabra, J.H.O., Castro, J. «Surface Initiated Tooth Flank Damage Part II: Prediction of Micropitting Initiation and Mass Loss», Wear, Vol. 268, pp. 13-22, 2010.

[8] Lainé, E., Olver, A.V., «The effect of Anti-wear additives on fatigue damage», Extended abstract, 62nd STLE Annual Meeting, 2007.

[9] Lainé, E., Olver, A.V., Beveridge, T.A., «Effect of lubricants on micropitting and wear», Tribology International, 41, pp. 1049-1055, 2008.

[10] Morales-Espejel, G.E., Brizmer, V., «Micropitting Modelling in Rolling-Sliding Contacts: Application to Rolling Bearings», Tribology Transactions, in press.