Conoscenza e prevenzione della fatica superficiale

Per esigenze di maggiore affidabilità e riduzione di pesi e costi, in molte applicazioni industriali in cui sono presenti organi caratterizzati da contatti lubrificati di rotolamento/strisciamento, quali i cuscinetti volventi, la densità di potenza è in costante aumento. Nello stesso tempo si assiste a una maggiore severità delle condizioni di lavoro, sotto forma di carichi più elevati, maggiori temperature di lavoro, film lubrificanti più sottili e/o condizioni di lubrificazione limite: tutto questo può favorire negli organi suddetti l’insorgere della cosiddetta fatica superficiale [1].

Tecnologia

La fatica superficiale (ingl. surface distress) si manifesta inizialmente con un cambiamento di colore e un’opacizzazione della superficie, fenomeni che si aggravano, man mano che il danneggiamento progredisce. Al microscopio si notano minuscole erosioni, cricche o cavità (fig. 1).

S. Way [2] è stato uno dei primi a studiare la fatica superficiale nei contatti lubrificati. Egli osservò che, lucidando le superfici, se ne aumentava notevolmente la resistenza al fenomeno. Più tardi, P.H. Dawson [3] mise in evidenza l’importanza di una buona lubrificazione e di una rugosità più fine nel prevenire o ritardare l’affaticamento.

Oggi si conviene che la fatica superficiale sia un fenomeno connesso con una scarsa lubrificazione [4], che consente la formazione di un forte attrito localizzato e di pressioni elevate in corrispondenza delle asperità. Essa è stata oggetto di molti lavori sperimentali [5–7]. Altri fenomeni superficiali, quali l’usura moderata, la cosiddetta mild wear [8, 9], contrastano l’affaticamento sia durante la fase di rodaggio sia negli stadi più avanzati, con l’asportazione di strati del materiale danneggiato, che rende la superficie meno soggetta allo sviluppo di micro-cricche. Recentemente, la SKF ha elaborato modelli dettagliati di fatica superficiale [10] basati sull’interazione tra la creazione di micro-cricche superficiali e la perdita moderata di materiale, nell’intento di scoprire quali sono i parametri critici e prevedere il danneggiamento in questione.

Nei paragrafi che seguono cercheremo di descrivere in modo semplice gli aspetti di tipo meccanico (lubrificazione, rugosità, attrito e perdita moderata di materiale) che si ritiene giochino un ruolo importante nella fatica superficiale, fornendo alcuni consigli sul come migliorare le condizioni nei contatti e ridurre il rischio che il fenomeno si verifichi. La chimica (in particolare la chimica dell’attrito) svolge certamente un ruolo importante [8, 9], influenzando l’asportazione di materiale e/o il coefficiente d’attrito limite durate la fase di rodaggio e in quelle successive.

Attrito delle superfici

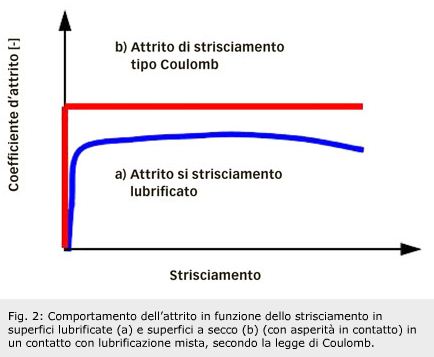

Dato che la fatica superficiale è sensibilmente influenzata dal regime di lubrificazione, soprattutto da una lubrificazione limite e/o mista, l’attrito a secco o limite gioca un ruolo molto importante. In presenza di un film pienamente formato, la forza d’attrito trae origine dal fatto che lo strisciamento esercita un’azione di taglio sul film stesso. La sollecitazione di taglio (e quindi la forza d’attrito) dipende dalla reologia del lubrificante, secondo l’andamento schematico illustrato in fig. 2a. Tuttavia, quando i picchi di asperità vengono in contatto, si ha un attrito “a secco” (o attrito con lubrificazione limite) che viene considerato approssimativamente come un attrito di tipo Coulomb, cioè (fig. 2b) con un valore zero in presenza di rotolamento puro e un valore pressoché costante non appena inizia lo strisciamento. Si noti che, in entrambi i casi, un maggiore strisciamento non significa necessariamente un maggiore attrito. In un contatto con lubrificazione limite o mista, i punti “a secco” non presentano in superficie forze di trazione fino a che non c’è un certo strisciamento, indipendentemente dalla sua entità, purché sia diverso da zero, come indicato in fig. 2b. Tuttavia le condizioni di “puro rotolamento” non esistono. Nei contatti reali, anche quando avvengono in presenza di un “rotolamento teoricamente puro” si ha sempre una piccola quantità di strisciamento, a cui segue un certo attrito di strisciamento e, di conseguenza, il rischio di fatica superficiale. Nelle prove eseguite presso l’SKF Engineering & Research Centre di Nieuwegein, in Olanda, si è scoperto che effettivamente la fatica superficiale si verifica anche in condizioni di rotolamento teoricamente puro. A parità di condizioni e di numero di cicli di prova si è anche scoperto che se aumenta il coefficiente d’attrito limite, l’affaticamento è più marcato. In conclusione, l’attrito limite è un fattore molto importante nella formazione di micro-cricche superficiali quando il contatto opera in condizioni di lubrificazione limite o mista.

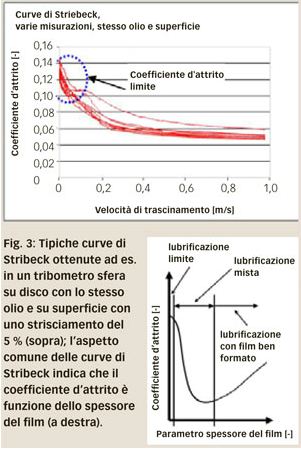

L’attrito limite dipende in larga misura dal tipo di lubrificante impiegato e dai relativi additivi. Il valore del coefficiente di attrito limite può essere estratto dalle curve di Stribeck misurate sui tribometri sfera su disco. Questo viene normalmente fatto prefissando una data entità di strisciamento teorico nel contatto (2 – 5 %) e aumentando costantemente la velocità di trascinamento del lubrificante. In un tribometro sfera su disco il coefficiente d’attrito limite è il primo punto della curva di Stribeck (fig. 3). Si noti che i coefficienti d’attrito qui misurati rappresentano valori medi tra i contatti.

Importanza di lubrificazione e rugosità

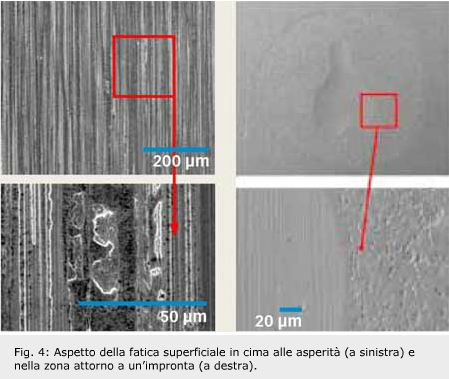

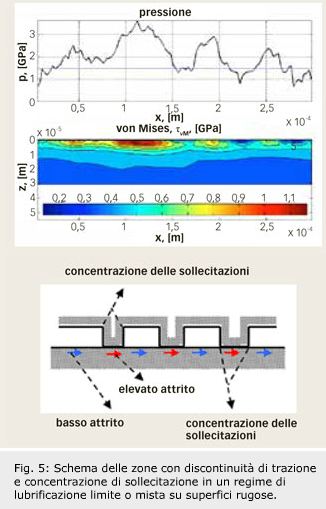

Nella durata dei cuscinetti volventi la lubrificazione svolge un ruolo molto importante. Per questo motivo i modelli di durata SKF tengono conto degli effetti del parametro di lubrificazione к. L’importanza della lubrificazione e della rugosità nei danneggiamenti superficiali è in larga misura in relazione con gli effetti delle forze locali di attrito e delle concentrazioni delle sollecitazioni (a livello delle asperità). Con una lubrificazione limite o mista, la presenza di irregolarità sulla superficie (rugosità o impronte, fig. 4) influisce sul modo con cui i punti a secco o lubrificati si distribuiscono nel contatto. Inoltre bisogna anche considerare le discontinuità di aderenza sulla superficie e le eventuali concentrazioni di sollecitazione (fig. 5). Una rugosità elevata (o pendenze elevate di questa) favoriscono l’insorgere di un collasso localizzato del film, di elevate pressioni e di aderenze. Questo fa aumentare la concentrazione delle sollecitazioni nelle zone critiche delle discontinuità di trazione.

Dagli esperimenti e dalla modellazione teorica SKF la fatica superficiale appare prima nelle zone dove ci sono discontinuità di pressione, associate ad aumento di rugosità, come si può vedere facilmente sui bordi di cavità, in cima alle asperità o su risalti dovuti a impronte (fig. 4). In modo del tutto inaspettato, è generalmente su quella più liscia delle due superfici in contatto che inizia il processo di affaticamento.

Interazione tra l’orientamento della rugosità e la direzione dell’attrito

Gli esperimenti mostrano che con una lubrificazione limite o mista, un orientamento trasversale della rugosità (rispetto al senso del rotolamento/strisciamento) favorisce l’affaticamento in maggior misura di una disposizione longitudinale (fig. 6); la stessa conclusione è descritta in [5]. Questa è un’osservazione interessante, dato che con una lubrificazione elastoidrodinamica (EHL) la rugosità trasversale può produrre una migliore formazione del film, ma probabilmente anche maggiore ondulazione nella pressione. Comunque, con una lubrificazione limite o mista i meccanismi in gioco sono differenti.

I ricercatori SKF hanno scoperto che la componente della forza d’attrito perpendicolare all’orientamento della rugosità può aumentare notevolmente la concentrazione di sollecitazioni nella zona di “radice” della rugosità stessa – nelle superfici più rugose – e sugli spigoli dei micro-contatti nelle superfici più lisce (fig. 5). Questo effetto può far aumentare il danneggiamento e la fatica superficiale, ma la sua intensità dipende dall’effettiva micro-geometria della rugosità. C’è tuttavia un altro aspetto correlato alla questione delle sollecitazioni. Una rugosità trasversale provoca nel contatto un maggior numero di micro-cicli di sollecitazioni rispetto alla rugosità longitudinale (con o senza la presenza di lubrificante). Dato che la fatica è sensibile al numero dei cicli di sollecitazione, si può prevedere un maggiore danneggiamento sulla superficie di contatto opposta. Per studiare questo effetto sono stati fatti esperimenti e simulazioni numeriche (fig. 6), in cui, a pari condizioni di lavoro, sono state sottoposte a prova superfici molto simili, cambiando solo l’orientamento della rugosità. Nel modello è stato usato lo stesso campione di rugosità a 0o e 90o. Si è riscontrato un buon accordo tra i modelli SKF e i risultati degli esperimenti.

Contatto tra due superfici rugose

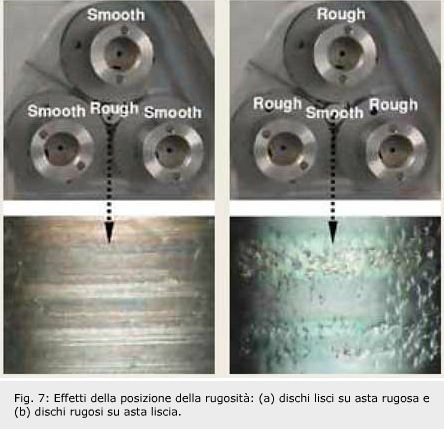

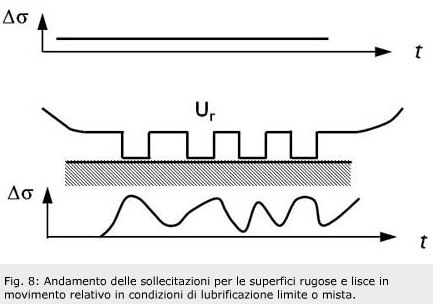

Nelle applicazioni dell’industria i contatti avvengono sempre tra due superfici aventi una certa rugosità, come è il caso delle prove eseguite alla SKF con il Surface Distress Test Rig (SDTR), costituito da un’asta rotante a contatto con tre dischi (tutti in acciaio temprato per cuscinetti). Si è potuto notare che quando l’asta è più rugosa dei dischi che applicano il carico, entro un certo tempo ragionevole, l’affaticamento non compare, anche nelle condizioni più gravose (fig. 7a). Tuttavia, quando i dischi sono più rugosi dell’asta (fig. 7b), l’affaticamento compare facilmente su quest’ultima. La stessa osservazione è stata fatta in altri esperimenti [9]. Una spiegazione di ciò sta nell’andamento del carico nei micro-cicli di fatica imposti dalla rugosità.

Dato che i contatti avvengono, in generale, maggiormente in presenza di una lubrificazione limite o mista, l’andamento delle sollecitazioni viene imposto dalla superficie più rugosa dominante su quella più liscia, se c’è strisciamento. La fig. 8 rappresenta schematicamente tale situazione (ossia superfici in contatto rugose e lisce con movimento di strisciamento relativo). Si può osservare come sulla superficie liscia “esista” una variazione di pressione (micro-cicli di carico), mentre tutti i punti della superficie rugosa “sentano” sempre le stesse sollecitazioni (che sono maggiori nelle zone di contatto e inferiori in quelle senza contatto). Questo esempio mostra come la superficie rugosa sia dominante quando s’impone una variazione di carico su quella liscia. Nei contatti reali, entrambe le superfici sono rugose e in movimento (con un certo strisciamento), ma se hanno differenti rugosità, la superficie più rugosa prevarrà su quella più liscia allorché si troverà a imporre i micro-cicli di carico. Pertanto, in presenza di un certo strisciamento, la superficie più liscia sarà più sensibile alla fatica superficiale, purché le proprietà meccaniche di entrambe le superfici siano le stesse. Tuttavia, in condizioni di film pienamente formato, in presenza di pressioni idrodinamiche provenienti dalla lubrificazione, nell’andamento del carico questo effetto può essere molto diverso. In presenza di strisciamento, le onde di pressione idrodinamica si propagano a velocità differenti.

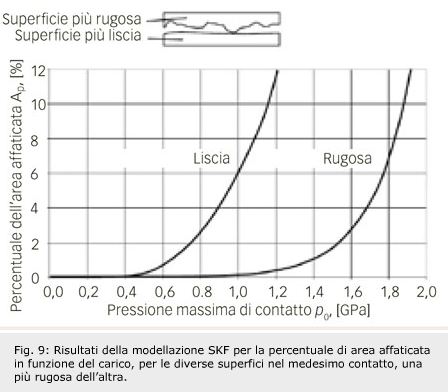

La fig. 9 mostra i risultati della simulazione del contatto di una superficie rugosa su una liscia e indica l’area affaticata in funzione della pressione massima hertziana di contatto. Si può vedere come la fatica superficiale progredisca molto più velocemente sulla superficie più liscia e come aumenti il rischio per entrambe le superfici in presenza di carico.

Asportazione moderata di materiale

Le osservazioni sul banco SDTR indicano che, se la viscosità del lubrificante è troppo bassa (ad es. 1 cSt), la fatica superficiale non compare sempre, mentre può verificarsi un’asportazione moderata di materiale dalla superficie (usura moderata, mild wear). Quindi si ritiene che, diminuendo la qualità della lubrificazione, rappresentata dal parametro к, o dal rapporto Λ (Λ = h/Rq) per contatti lubrificati più generici, l’asportazione di materiale diventi più importante. La fatica superficiale e l’usura moderata sono in contrasto tra di loro [8, 9], sia durante il rodaggio sia nella fase di funzionamento a regime. Pertanto, la modellazione della fatica superficiale è un compito complesso a causa dell’interazione di molti fenomeni.

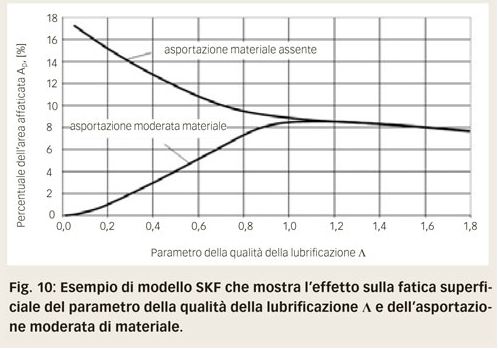

In alcuni casi si ritiene che sulle superfici un’usura moderata possa ridurre o inibire la presenza della fatica superficiale, in quanto modifica la loro topografia oppure asporta strati di materiale danneggiato, rendendo le superfici stesse meno esposte all’affaticamento [8, 9]. L’asportazione moderata di materiale può anche interagire con le condizioni di lubrificazione nel contatto. La fig. 10 illustra un esempio degli effetti della lubrificazione, previsti dalla modellazione SKF, in particolare la percentuale dell’area affaticata in funzione del parametro della qualità della lubrificazione (Λ) per i casi con o senza usura moderata. Come si può vedere, nel caso di assenza di asportazione di materiale la fatica superficiale diminuisce gradualmente con l’aumentare di Λ, in quanto la superficie si trova più protetta da un film lubrificante più consistente. Nel caso si abbia una combinazione di affaticamento e di asportazione moderata di materiale, la situazione è più complessa. Così, con valori molto bassi di Λ la fatica superficiale è interamente eliminata dall’asportazione di materiale. Però, l’effetto di contrasto esercitato dall’asportazione di materiale sparisce rapidamente con l’aumentare di Λ, il che provoca una temporanea crescita dell’affaticamento, e raggiunge il suo massimo con Λ≈ 1,1. Nel nostro esempio, oltre questo punto l’influenza dell’usura moderata diventa trascurabile e le due curve si confondono.

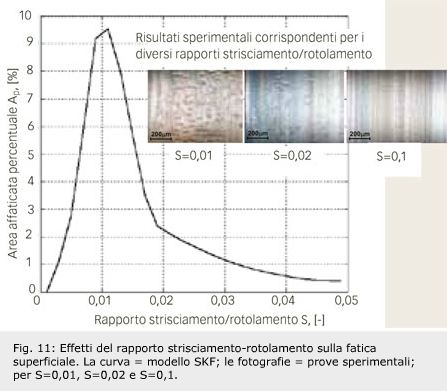

Effetti dello strisciamento

Questo è un argomento importante, tanto che gli effetti dello strisciamento sulla fatica superficiale nei cuscinetti volventi ha recentemente incontrato un rinnovato interesse. Molti studi ritengono che un aumento dello strisciamento faccia aumentare la fatica superficiale, secondo la teoria della propagazione delle cricche. Tuttavia per propagarsi le cricche devono prima formarsi. Sfruttando le tecniche di modellazione e gli esperimenti condotti dalla SKF in laboratorio, si vede come un aumento dello strisciamento non comporti necessariamente un aumento dell’affaticamento; infatti succede proprio il contrario. La curva di fig. 11 mostra gli effetti dello strisciamento nel modello SKF quando si considera un’usura moderata. Nella stessa figura le fotografie mostrano la superficie di un rullo dopo le prove fatte aumentando lo strisciamento, rispettivamente con S=0,01, S=0,02 e S=0,1 (dove S = velocità di strisciamento/velocità di trascinamento); esse indicano chiaramente che l’affaticamento è massimo con valori bassi di strisciamento (S≈0,01), che sono quelli normalmente presenti in ogni tipo di cuscinetto volvente. Quindi per quanto riguarda la resistenza alla fatica superficiale in relazione allo strisciamento non c’è differenza di prestazioni, diciamo, tra cuscinetti con rulli rettilinei e curvi o anche cuscinetti a sfere.

Di questo meccanismo ci sono due spiegazioni, basate sui fenomeni di propagazione delle cricche.

Attrito: sia con lubrificazione sia a secco, l’attrito non aumenta necessariamente con lo strisciamento (=> Attrito delle superfici). Nei contatti a secco (lubrificazione limite) l’attrito segue una legge di Coulomb; quindi solo una piccola quantità di strisciamento è necessaria per innescare tale meccanismo e quasi raggiungere il suo valore massimo. Se lo strisciamento continua a crescere, la forza d’attrito sulla superficie non aumenta (dopo che è stata superata la conformità della superficie). Nei contatti lubrificati, l’attrito segue la legge reologica del lubrificante; nelle condizioni EHL il comportamento del lubrificante è non-newtoniano e prossimo alle condizioni delle sollecitazioni di taglio limite. Pertanto, aumentando lo strisciamento in sostanza non si aumenta l’attrito sulla superficie.

Usura moderata: questa aumenta con lo strisciamento, asportando dalla superficie gli strati di materiale danneggiati e rallentando l’affaticamento.

Conclusioni

Riguardo la fatica superficiale ci sono numerose conclusioni da trarre. In primo luogo la qualità della lubrificazione (e della rugosità) è estremamente importante rispetto all’insorgere (e al controllo) dell’affaticamento superficiale. La lubrificazione mista o limite comporta la presenza di punti di contatto sostanzialmente “a secco”. Questo implica un aumento locale delle forze di aderenza superficiale, concentrazioni di sollecitazioni (le zone lubrificate presentano un attrito minore delle zone a secco) e micro-cicli di sollecitazioni, che possono favorire la fatica. L’attrito superficiale ha un ruolo importante nella creazione dell’affaticamento superficiale. Anche in condizioni di rotolamento “apparentemente ideali”, quest’ultimo può insorgere, dato che in realtà un certo strisciamento è sempre presente. Vista l’importanza dell’attrito superficiale nell’insorgere dell’affaticamento, affinché si creino aderenze e danneggiamenti superficiali, bisogna che ci sia un certo strisciamento. Tuttavia, un aumento dello strisciamento a più dell’1 o 2 % (normale in tutti i tipi di cuscinetti volventi) non aumenta il rischio di fatica superficiale, in quanto l’attrito non cresce e l’usura moderata aiuta a prevenire la fatica.

Gli agenti che favoriscono le sollecitazioni superficiali e l’andamento delle sollecitazioni (micro-cicli) in presenza di condizioni di lubrificazione mista o limite sono probabilmente i principali responsabili dei diversi comportamenti della rugosità nei confronti della fatica superficiale. Tuttavia, quando esiste un film lubrificante pienamente formato, si può trascurare l’effetto della rugosità. Nelle prove, il “contatto” tra una superficie rugosa e una liscia ha dimostrato che quest’ultima è sempre più sensibile alla fatica superficiale. Infine, l’usura moderata può in genere inibire o ritardare la presenza di micro-cricche, riducendo le asperità più marcate durante il rodaggio e asportando gli strati affaticati di materiale prossimi alla superficie. Tuttavia un’usura notevole o localizzata può portare a cambiamenti della macro-geometria dei componenti, i quali a loro volta possono influire negativamente sulla durata.

Prevenzione

Da questi studi si possono evidenziare numerosi modi per ridurre la fatica superficiale, in particolare:

-

assicurare una buona lubrificazione in funzione dell’applicazione (condizioni di film pienamente formato), ad es. una viscosità più elevata del lubrificante, velocità più elevate, minori temperature di lavoro, ecc.

-

ridurre l’attrito limite (scelta del lubrificante, dell’addensante, rivestimenti antiattrito, ecc.)

-

ridurre gli agenti che favoriscono le sollecitazioni (contaminazione, detriti, impronte provocate al montaggio, ecc.); scegliere una topografia ottimale

-

ridurre i movimenti sotto carico (ad es. con il precarico o riducendo al minimo i giochi)

-

mantenere livelli uguali di rugosità negli elementi in contatto (ad es. con il rodaggio)

-

per ridurre il livello di affaticamento, in certi casi si può ammettere una certa quantità di asportazione di materiale superficiale, moderata e controllata (interazione tra additivi e lubrificante)

-

impiegare cuscinetti SKF Explorer, che hanno una topografia superficiale bilanciata per evitare i rischi della fatica superficiale.

Bibliografia

[1] ISO Standard 15243, “Rolling Bearings – Damage and Failures – Terms, Characteristics and Causes”, 2004. Norma ISO sui danneggiamenti dei cuscinetti volventi – Terminologia, caratteristiche e cause.

[2] Way, S., “Pitting due to Rolling Contact”,

J. of Appl. Mech., vol. 57, pp. A49-A58, 1935.

[3] Dawson, P.H., “Effect of Metallic Contact on the Pitting of Lubricated Rolling Surfaces”,

J. Mech. Eng. Sc., vol. 4(1), pp. 16-21, 1962.

[4] Olver, A.V., “The Mechanism of Rolling Contact Fatigue – an Update”, Proc. Instn. Mech. Engrs., Part J, J. of Eng. Trib., Vol. 219, pp. 313-330, 2005.

[5] Oila, A., Bull, S.J., “Assessment of the Factors Influencing Micropitting in Rolling/Sliding Contacts”, Wear, Vol. 258, pp. 1510-1524, 2005.

[6] Brandão, J.A., Seabra, J.H.O., Castro, J. “Surface Initiated Tooth Flank Damage Part I: Numerical Model”, Wear, Vol. 268, pp. 1-12, 2010.

[7] Brandão, J.A., Seabra, J.H.O., Castro, J. “Surface Initiated Tooth Flank Damage Part II: Prediction of Micropitting Initiation and Mass Loss”, Wear, Vol. 268, pp. 13-22, 2010.

[8] Lainé, E., Olver, A.V., “The effect of Anti-wear additives on fatigue damage”, Extended abstract, 62nd STLE Annual Meeting, 2007.

[9] Lainé, E., Olver, A.V., Beveridge, T.A., “Effect of lubricants on micropitting and wear”, Tribology International, 41, pp. 1049-1055, 2008.

[10] Morales-Espejel, G.E., Brizmer, V., “Micropitting Modelling in Rolling-Sliding Contacts: Application to Rolling Bearings”, Tribology Transactions, in corso di stampa.