Добро пожаловать на борт!

Инженеры авиакосмического подразделения SKF сотрудничают с клиентами компании в области разработки инновационных технологий.

РЕЗЮМЕ

Аэрокосмическая отрасль десятилетиями скачкообразно развивалась от инновации к инновации с первого полёта братьев Райт в 1903 г. на аппарате тяжелее воздуха, оснащённом двигателем. Авиакосмическое подразделение SKF является неизменным лидером в области разработки инновационных технологий для аэрокосмической промышленности. Компания продолжает тесно сотрудничать с клиентами для решения перспективных задач будущего.

История авиации насчитывает более 2000 лет, начиная с её ранних форм – воздушных змеев и попыток прыжков с башен – до сверхзвуковых и гиперзвуковых полётов на реактивных самолётах. Известные изобретатели, такие как Леонардо да Винчи, Джон Стрингфеллоу и Лоуренс Харгрейв, размышляли о том, как заставить летать самые немыслимые механизмы. Эксперименты с планерами заложили основу для создания летательных аппаратов тяжелее воздуха, и к началу 20 века достижения в области двигателестроения и аэродинамики позволили совершить первый управляемый полёт с двигателем.

17 декабря 1903 г. в 10:35 братья Райт – за штурвалом находился Орвил – совершили первый полёт на аппарате тяжелее воздуха, оснащённом двигателем. Он длился 12 секунд, а расстояние полёта составило 36,5 м (рис. 1). Современный самолёт с характерным хвостовым стабилизатором был создан к 1909 г., после чего история развития самолётов была непрерывно связана с разработкой всё более мощных двигателей.

С 1940 по 1960 г. скорость самолётов возросла в четыре раза, при этом в разработке уже находились и более скоростные модели, которые сегодня стали реальностью с потенциальным возвратом к сверхзвуковым полётам. В 1907 г. мировой рекорд скорости (220 км/ч) был установлен первопроходцем в области авиации Гленном Кёртиссом – но не на самолёте, а на мотоцикле (рис. 2).

Спустя шесть лет, в 1913 г., один из первых двигателей, специально разработанных для самолётов – 14-цилиндровый роторный двигатель Gnome мощностью 117 кВт (160 л. с.), установленный на деревянном самолёте француза Луи Бешро, – завоевал Кубок Гордона Беннетта, развив среднюю скорость в 200 км/ч.

После Первой мировой войны потребность в военных технологиях по всему миру привела к гонке за скоростями, а также послужила толчком к созданию первых авиационных стандартов безопасности, которые оказались полезны для развития коммерческого воздушного транспорта.

Важной вехой в истории полётов и гонки скоростей стал стратегический сверхзвуковой разведчик Lockheed SR-71 Blackbird (рис. 3). В 1976 г. он побил мировой рекорд скорости и высоты полёта самолётов – 3529,6 км/ч на высоте 25 929 м – и этот результат до сих пор никто не превзошёл.

SR-71 регулярно выполнял полёты на скоростях свыше 3 Махов и с высоты 24 км мог проводить аэросъёмку более 250 000 кв. км земной поверхности в час. Такие экстремальные условия эксплуатации позволили самолёту успешно избегать истребителей-перехватчиков или ракет, но при этом экипажу из двух пилотов приходилось надевать костюмы, подобные скафандрам космонавтов, на случай разгерметизации кабины.

Общее представление о двигателях

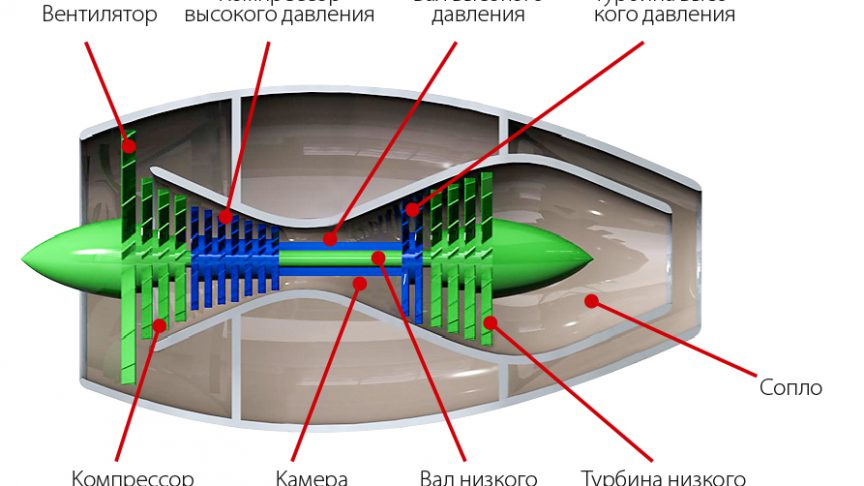

Сердцем всех описанных выше самолётов является двигатель. Раньше существовало множество уникальных способов приведения самолёта в движение, но сейчас для коммерческих рейсов наиболее часто используется турбовентиляторный двигатель (рис. 5) – турбореактивный двигатель с высокой степенью двухконтурности.

Турбореактивный двигатель – это газотурбинный агрегат, который сжимает поступающий через входное устройство двигателя воздух с помощью компрессора (осевого, центробежного или комбинированного), смешивает сжатый воздух с топливом, сжигает получившуюся смесь в камере сгорания и пропускает горячий воздух под высоким давлением через турбину и сопло. Компрессор приводится в действие турбиной, которая преобразует энергию из проходящего через неё расширяющегося газа. Двигатель преобразует внутреннюю энергию газа в кинетическую на выходном устройстве, создавая тягу. Весь воздух, поступающий через входное устройство, пропускается через компрессор, камеру сгорания и турбину. Поскольку турбореактивный двигатель является тепловой машиной, степень расширения газов напрямую зависит от температуры сгорания.

В конструкцию турбовентиля-торного двигателя также входит вентилятор (рис. 5), который обеспечивает прохождение воздуха не только через внутренний контур двигателя, но и через внешний. Отношение расхода воздуха через внешний контур двигателя к расходу воздуха через внутренний контур называется степенью двухконтурности. Главные преимущества турбовентиляторных двигателей заключаются в значительном снижении расхода топлива и уровня шума. Степень двухконтурности некоторых современных двигателей достигает значения 12:1.

Авиакосмическое подразделение SKF

В авиакосмическом подразделении SKF работает более 2500 сотрудников. SKF является лидером в производстве подшипников для авиационных двигателей и планеров летательных аппаратов, эластомерных подшипников, конструкционных элементов с использованием композитных материалов, узлов и других специализированных решений. SKF участвует в развитии аэрокосмической отрасли, помогая производителям авиационной техники соответствовать требованиям заказчиков и предоставляя им множество инновационных решений.

Северная Америка

Авиакосмическое подразделение SKF в Северной Америке было основано в 1940 г. в Филадельфии , где SKF приобрела завод по изготовлению подшипников. Чтобы справиться с растущим спросом на авиационные подшипники, в 1986 г. SKF приобрела компанию MRC, подразделение TRW Bearings Division, находящуюся в г. Фалконер, штат Нью-Йорк (рис. 6). При покупке MRC был также приобретён завод по изготовлению прецизионных шарикоподшипников в Винстеде, штат Коннектикут. Со временем SKF закрыла завод подшипников для аэрокосмической отрасли в Филадельфии и частично перенесла производство на мощности MRC. В 1990 г. SKF приобрела компанию Chicago Rawhide, теперь известную как SKF Sealing Solutions, находящуюся в Элджине, штат Иллинойс. В настоящее время там производятся уплотнения для аэрокосмической отрасли и систем перемещения.

В 2000 г. SKF открыла центр технического обслуживания подшипников для авиации (ABSC) в Чарльстоне, штат Южная Каролина. ABSC специализируется на ремонте подшипников для авиационных двигателей. В 2007 г. SKF учредила совместное предприятие с General Electric Aircraft Engines и открыла завод в Лэдсоне, штат Южная Каролина. В 2013 г. SKF приобрела компанию Kaydon Corporation, которая занимается производством продукции для различных отраслей, в том числе аэрокосмической. В ассортимент продукции Kaydon входят графитовые и кольцевые уплотнения. Графитовые уплотнения преимущественно используются для подшипников основного вала в аэрокосмических и авиационных двигателях. Уплотнения валов реактивных двигателей для аэрокосмической отрасли предназначены для герметизации отсека подшипника основного вала и маслосборника и обеспечивают более надёжную и экологичную работу.

Европа

Первое авиакосмическое подразделение SKF в Европе появилось в г. Кливдон в Англии. Официально оно называлось AMPEP Aerospace. Предприятие было основано в 1963 г., а затем его приобрела компания SARMA, принадлежащая SKF. В 2005 г. AMPEP переименовали в SKF (U.K.) Limited, Aerospace – Clevedon. Подразделение Clevedon специализируется на проектировании и изготовлении самосмазывающихся подшипников с использованием вкладыша из композитного материала на основе армированного стекловолокном PTFE для аэрокосмических и промышленных областей применения. Такие подшипники широко используются в самолётной и вертолётной технике, преимущественно в несущих системах и системах управления полётом. В 1966 г. SKF приобрела подшипниковый завод RIV в Виллар-Перозе в Италии. Предприятие в Виллар-Перозе производит на заказ специализированные подшипники и решения для авиационных двигателей, трансмиссионного и другого высокотехнологичного оборудования. В 1971 г. SKF построила завод в Лон-ле-Сонье во Франции. В 2005 г. SKF стала единственным владельцем завода Stonehouse в графстве Глостершир в Англии. Stonehouse в течение 90 лет был производителем подшипников и крупным поставщиком для международных авиакосмических компаний. В 2006 г. SKF приобрела компанию SNFA, ведущего французского производителя прецизионных подшипников. Компания SNFA основана в 1952 г. и находится в Валансьене. Подразделение проектирует и производит прецизионные подшипники для аэрокосмической отрасли, а также для специальных областей применения. В 2013 г. европейский авиакосмический технический центр был открыт в Валансе во Франции. В инжиниринговом центре работает высококвалифицированный персонал, занимающийся разработкой новой продукции и технологий. Испытательная лаборатория центра оборудована самыми современными установками мирового класса для решения задач аэрокосмической отрасли.

Развитие марок сталей подшипников для аэрокосмической отрасли

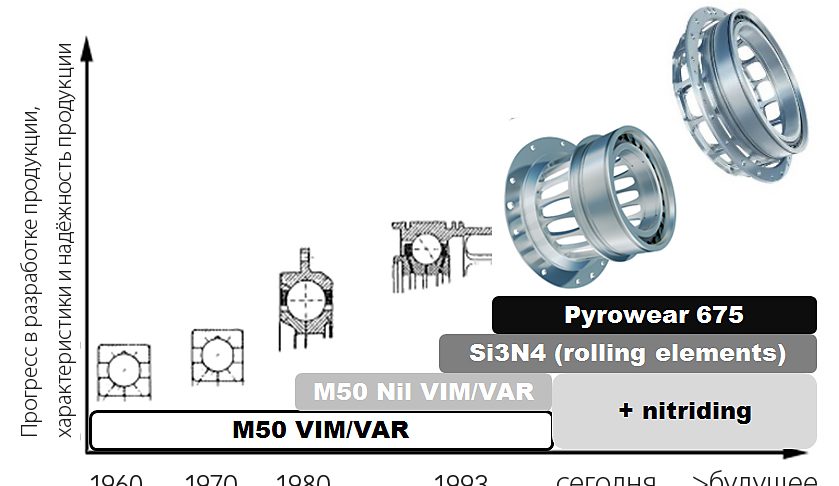

Аэрокосмическая отрасль стала стимулом для развития многих технологий, а подшипники были ключевым компонентом, благодаря которому такое развитие стало возможным. Разработки в области материалов и термообработки (ковка, термическая обработка и т. д.) оказались крайне важны в производстве подшипников для основного вала двигателя и подшипников редуктора. Это направление до сих пор остаётся приоритетным (рис. 7).

С выделением авиационных двигателей в отдельную отрасль то же произошло и с их компонентами. С 1930-х по 1950-е гг. «загрязнённая» подшипниковая сталь (ранний вариант 52100) – по современным меркам, не самого качественного состава, но приемлемой надёжности — была основным решением. Когда государство стало одним из основных заказчиков, промышленными стандартами были установлены минимальные требования к материалам критической важности, например, в рамках первых международных авиационных стандартов 1944 г., закреплённых в Чикагской конвенции. Затем в производстве военных самолётов была впервые принята практика контроля стандартизированных процессов производства и проектирования подшипников со стороны разработчиков двигателей и редукторов, что позволило повысить надёжность и снизить риск. В 1960-х гг. была разработана сталь M50 специально для подшипников авиационных двигателей. Применение стали M50 в таких подшипниках сняло температурные ограничения по стойкости материала. Ограничивающим фактором с тех пор является смазка подшипников. По сравнению с ранними вариантами марки 52100 были достигнуты намного более высокие температурные пределы и значительное увеличение долговечности подшипников. Появление цементированной стали M50NiL позволило реализовать в подшипниках для авиационных двигателей новые конструктивные особенности без ущерба для высоких эксплуатационных характеристик. Цементированная сталь благодаря большей устойчивости к остаточным сжимающим напряжениям обеспечивает дополнительное сопротивление усталости контакта качения. Более мягкая и эластичная сталь позволяет конструкторам использовать посадку с большим натягом, которая требуется при растущих частотах вращения и эффекте «увеличения» кольца подшипника по отношению к валу.

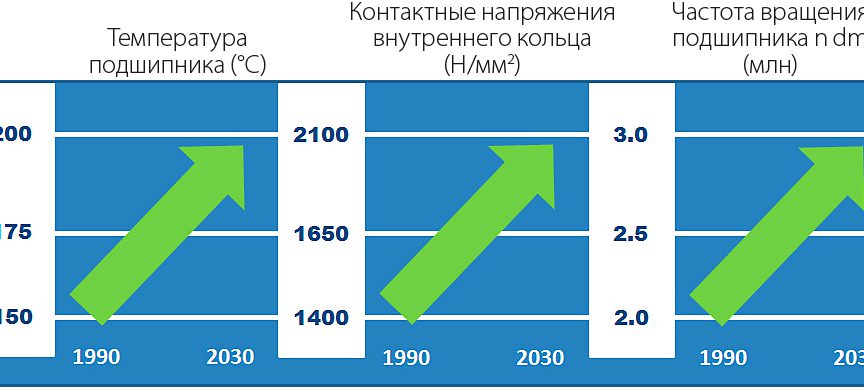

Эти свойства должны сохраняться при температурах, которые в некоторых ситуациях превышают 200 °С, при этом твёрдость поверхности материала должна быть не менее ~58 HRC для обеспечения надёжной работы. Азотирование M50/M50NiL может значительно повысить твёрдость поверхности (до ~70 HRC) и, соответственно, стойкость к загрязнению. Азотирование – это внедрение азота в поверхностный слой посредством диффузии, что приводит к его повышенному содержанию и более высокой твёрдости. При азотировании сталей для аэрокосмической отрасли многочисленные испытания показали важность образующейся микроструктуры (например, отсутствие поверхностного белого слоя и зернограничных выделений) в достижении всех преимуществ этой процедуры. Поскольку азотирование требует больших затрат как времени, так и средств, в настоящее время оно в основном проводится для больших (с диаметром отверстия >120 мм) подшипников основного вала двигателя (рис. 10). Согласно прогнозам, условия эксплуатации подшипников авиационных двигателей следующего поколения (после 2030 г.) будут превосходить характеристики используемых в настоящее время подшипниковых сталей (рис. 8).

Фактически это обстоятельство уже сегодня стимулирует использовать в новых высокоэффективных двигателях сочетания альтернативных материалов и обработку поверхности для повышения срока службы и характеристик современных материалов, в том числе гибридные подшипники (стальные дорожки качения и шарики из нитрида кремния) и азотированные стали M50 и M50NiL. Среди многочисленных материалов, изученных за последние двадцать лет, выделяется Pyrowear®675 (P675), который сочетает в себе все свойства, необходимые для сплавов подшипников следующего поколения, в том числе сохранение твёрдости ~58 HRC при 357 °С, двойную вакуумную плавку, стойкость к коррозии, значительную устойчивость к остаточным сжимающим напряжениям, малое количество остаточного аустенита, цементированный поверхностный слой и сбалансированные сложные карбиды для повышения износостойкости без ущерба для срока службы. P675 – это высокопрочная цементируемая мартенситная нержавеющая сталь, разработанная компанией Carpenter Technology Corporation.

Скачок в будущее

50 лет назад в журнале Aviation Week появилась реклама «нового» самолёта Boeing 737, на который уже поступило 124 заказа от 15 авиакомпаний. Так появилось первое семейство реактивных самолётов в мире. Это был самолёт с унифицированной конструкцией, обеспечивающий большую дальность полёта, чем Boeing 707 и 727, и он единственный в то время был оснащён шестью креслами в одном ряду. Первый полёт состоялся 9 апреля 1967 г., когда первый 737-100 был доставлен компании Lufthansa в Германию. Boeing 737 и сейчас продолжает бить рекорды популярности: с начала выпуска было поставлено более 13 000 самолётов по почти 9000 заказов. В настоящее время проводятся полётные испытания модели 737 MAX, которая оснащена двигателем CFM LEAP, как единая опция для комплектации судна (рис. 9). CFM International – это совместное предприятие, которым в равных долях владеют американская GE Aviation и французская Snecma.

LEAP является авиационным двигателем нового поколения, спроектированным и разработанным с акцентом на снижение расхода топлива и уровня шума. Различными модификациями двигателя LEAP будут оснащены самолёты Boeing 737 MAX, Airbus A320neo и COMAC C919.

В семейство CFM LEAP входят наиболее эффективные двигатели для узкофюзеляжных самолётов следующего поколения (рис. 9). Для Airbus A320neo будет поставляться модификация LEAP-1A; для Boeing 737 MAX – LEAP-1B; LEAP-1C станет единственным западным двигателем для COMAC C919. На эти двигатели поступили заказы от более чем 50 заказчиков по всему миру.

SKF давно сотрудничает с CFM International и в течение всего цикла разработки двигателя LEAP делилась своими наработками в технологии изготовления, проектирования и испытания подшипников основного вала и коробки приводных агрегатов. Керамические гибридные подшипники основного вала, разработанные для двигателя LEAP, помогут изготовить более лёгкий, тихий и экономичный авиационный двигатель, который обеспечивает снижение выбросов углерода на 16 % по сравнению с его предшественником, CFM56.

«Участие в программе разработки одного из наиболее престижных в отрасли двигателей – это отличная перспектива для SKF, – рассказывает Рутгер Баррдал, директор авиакосмического подразделения SKF».