Довести до блеска

Передовая технология повышает качество и продлевает жизнь промышленных полов.

Бриллианты и полы стали лучшими друзьями благодаря компании HTC Floor Systems, которая начала использовать алмазы при шлифовке неровностей и очистке напольных покрытий. Главный офис HTC находится в г. Сёдерчёпинг, Швеция. Товары компании продаются через дочерние предприятия во Франции, Германии, Великобритании, США и через сеть дистрибьюторов еще в 60 странах.

Всё началось в 1987г., когда человек по имени Хокан Тиселль решил отделиться от компании, занимающейся чисткой и уборкой. Его не устраивала существовавшая техника и способы очистки и восстановления напольных покрытий из натурального камня. Он открыл свою собственную фирму под названием HTC (что значит Håkan Thysell Company) и начал экспериментировать.

Тиселль хотел создать мощную машину, которая могла бы быстро шлифовать большие площади половых покрытий, и он обратился за помощью к своему брату-инженеру. Первые исполнения машины, разработанные в гараже брата, оставляли большие царапины. Когда пришло время испытать машину в действии, она закрутилась, как пластмассовая летающая тарелка, и въехала в стену.

Но к 1991 г. проблема «закручивания» была решена. Появилась модель DiaNova, сегодня известная как HTC 800 Classic. Новая машина нередко выигрывала в сравнении с конкурентами. При работе с этой моделью удалось увеличить величину площади покрытия из натурального камня, обрабатываемую за один день, с 30 кв. м до 200.

Когда один шведский строитель прочитал о компании в газете, он связался с HTC и поинтересовался, можно ли использовать новую машину для его бетонных полов. «Мы попробовали, и у нас получилось! – говорит Карл Тиселль, сын Хокана.– И вот, в одно мгновение, HTC занялась шлифовкой бетонных покрытий помимо покрытий из мрамора и другого натурального камня».

HTC нашла способ придать ослепительный блеск даже самому тусклому бетону, а вскоре добилась снижения использования воды, что сделало процесс чище и экологичнее.

Процесс шлифования, разработанный HTC, не требует химических реагентов, от него меньше шума и пыли. Машина использует 1,7 кВт/ч энергии на один квадратный метр. По словам Тиселля, другие машины потребляют 50 кВт/ч. Он отмечает также и другое преимущество методов полировки и шлифовки, разработанных компанией: выбросы углекислого газа в атмосферу до 190 раз меньше.

Чистая промышленная среда становится все более важным фактором при привлечении людей к промышленным профессиям. «Производственные площади становятся такими приятными для работы, как и офисные помещения, поэтому людям нравится там работать,– говорит Тиселль. – Отполированные бетонные полы стали куда более популярны, чем мы могли вообразить».

Помимо лёгкости в обслуживании у отшлифованных и отполированных бетонных полов есть и другие преимущества. Например, у одного из клиентов HTC стало меньше технических проблем с электроникой автопогрузчиков. «Уменьшилось статическое электричество, – объясняет Дани-эль Густафссон, сотрудник Отдела исследований и разработок HTC. – Кроме того уменьшились шум и вибрации после того, как наши машины отшлифовали неровности и грубо выполненные швы пола. Плюс ко всему, тщательно отполированный пол лучше отражает свет, а это означает, что вы можете уменьшить освещение и сэкономить энергию».

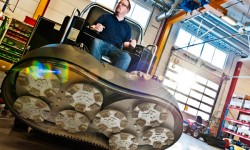

Отдел исследований и разработок компании, состоящий всего из 10 человек, недавно разработал самую крупную машину для шлифовки пола (шириной 2,5 м) для обеспечения дешевизны и быстроты процесса. Амбиции HTC продолжают расти. Сегодня компания сотрудничает со Шведским Институтом транспорта, тестируя новые методы обслуживания дорог и мостов.

«Мы создали рынок, не существовавший до этого, и сохранили на нём своё лидирующее положение, – говорит Тиселль, показывая сотни патентов, выданных на имя компании. – Мы называем себя новаторами, а некоторые из наших конкурентов с гордостью называют себя нашими последователями».

Долголетия и процветания!

Являясь клиентом SKF в течение более 15 лет, компания HTC использует в своих машинах ступичные подшипниковые узлы, подшипники и уплотнения от SKF. Шлифовка твёрдых напольных покрытий приводит к значительному износу деталей машины.

HTC хотела получить для своей техники более долговечное решение, чем обычные подшипники со сроком службы около 300 часов. Керамические подшипники работали лучше, но стоили дороже, поэтому SKF предложила другой вариант. «Мы использовали ступичные подшипниковые узлы на ходовой части транспорта и добились успеха в применении их на сельскохозяйственной технике, в которой обычные подшипники так же быстро изнашивались, – говорит Юхан Фритсон, менеджер по работе с ключевыми клиентами Отдела промышленных товаров, региональных продаж и сервиса SKF. – Мы решили попробовать их на машинах HTC».

Эксперимент удался. Со ступичными подшипниковыми узлами от SKF компания HTC смогла увеличить срок службытехники с 300 часов до 7000 часов в одном случае и до 100 000 часов в другом случае.

На сегодняшний день компания HTC использует два разных ступичных подшипниковых узла SKF в зависимости от размера машины. Срок службы большого ступичного подшипникового узла составляет 6000 часов, а малый ступичный подшипниковый узел работает в течение 100 000 часов. «Срок службы подшипниковых узлов больше, чем у наших машин», – улыбается Карл Тиселль, директор по маркетингу HTC.