Как подшипники с чёрным оксидным покрытием влияют на затраты на эксплуатацию и техобслуживание ветровых турбин

Операторы ветроэлектростанций постоянно ищут способы сокращения расходов. Одно из решений – применение подшипников с покрытием чёрной оксидной плёнкой. SKF разработала технологию нанесения такого покрытия на подшипники как в новом, так и в существующем оборудовании.

РЕЗЮМЕ

Условия эксплуатации турбин ветроэнергоустановок постоянно ужесточаются. Машиностроительные предприятия и операторы сталкиваются с необходимостью сокращения затрат на эксплуатацию и техобслуживание оборудования с одновременным повышением его эксплуатационной готовности. Разработав фирменную технологию нанесения чёрного оксидного покрытия, обеспечивающую дополнительную защиту подшипников основных элементов ветроэнергоустановок, компания SKF вносит свой вклад в повышение рабочих характеристик турбин.

ССЫЛКИ НА ТУ ЖЕ ТЕМУ

Затраты на техобслуживание ветряной энергоустановки могут составлять до 25 % общих эксплуатационных расходов в течение срока её службы1. Для уменьшения техобслуживания SKF разработала способ обработки поверхности подшипников для получения чёрной оксидной плёнки. Эта технология существенно повышает рабочие характеристики оборудования.

Потребности в новых установках

Ветряные энергоустановки эксплуатируются в условиях резкого изменения температуры, нагрузок и частоты вращения. Все эти факторы, в сочетании с воздействием грязи, влаги и различных химических веществ, без профилактических мер часто приводят к значительному сокращению жизненного цикла подшипников. Кроме того, по мере увеличения размеров и мощности ветряных энергоустановок ужесточаются требования, предъявляемые к основным элементам турбин, например, к редукторам.

Применяемая SKF технология нанесения чёрного оксидного покрытия обеспечивает повышенную защиту подшипников от повреждений в сложных условиях.

По результатам исследования Reliawind, интенсивность повреждений и отказов редукторов ветровых турбин составляет около 6 % в год. В исследовании также содержатся сведения, полученные в ходе изысканий в области надёжности, проводившихся Сельскохозяйственной палатой Германии в Шлезвиг-Гольштейн, а также научных работ, организованных Институтом Фраунгофера в г. Кассель (Германия). Согласно этим сведениям, величина интенсивности отказов равна примерно 10 %. Цена повреждений и отказов элементов трансмиссии может быть чрезвычайно высокой по причине длительных простоев оборудования.

Так, например, стоимость ремонта при выходе из строя подшипника быстроходного вала работающей на суше турбины может достигать нескольких тысяч евро при условии, что замена производится на месте эксплуатации. В случае отказа подшипника планетарного редуктора требуется замена всего редуктора, при этом стоимость подобной операции при учёте всех затрат может превысить сотни тысяч евро.

Основные причины выхода подшипников из строя

Типы повреждений, интенсивность которых удаётся уменьшить благодаря нанесению на элементы подшипника (например, кольца и тела качения) чёрного оксидного покрытия, обычно можно разделить на следующие категории: трещины, задиры и повреждения поверхности, а также повреждения в результате воздействия внешних факторов, в том числе, влаги и химических веществ.

1. Трещины

Во многих случаях преждевременный выход из строя подшипников редукторов ветряных энергоустановок ведёт к отказу, который нельзя объяснить классическими механизмами контактной усталости при качении. К этим классическим механизмам относятся подповерхностная и поверхностная усталость. Подобные механизмы прогнозируются с помощью обычных методов расчёта ресурса подшипника, которые не применимы для расчёта интенсивности отказов, вызванных преждевременным возникновением белых трещин травления в подшипниках ветроустановок (рис. 1a). Термин «белые трещин травления» описывает внешний вид изменённой микроструктуры стали после полировки и травления микрошлифа. Отказы могут возникать в подшипниках планетарного редуктора, промежуточного и быстроходного валов.

Преждевременные отказы оборудования в результате возникновения белых трещин травления – предмет бурных обсуждений в ветроэнергетической промышленности и в рамках независимых исследований, которые проводятся производителями ветровых турбин и редукторов и поставщиками подшипников, а также научными и независимыми организациями. В соответствии с существующими гипотезами, белые трещин травления появляются под действием водорода или исключительно под действием нагрузки и напряжений, чаще всего в местах включений, а также на поверхности. Возможно также развитие трещин под воздействием комплекса перечисленных факторов.

2. Задиры (адгезионный износ)

В роликоподшипниках, работающих под небольшой нагрузкой, в условиях сильного различия между частотой вращения внутреннего кольца и тел качения может возникать чистое скольжение между телами качения и внутренним кольцом. Если оборудование эксплуатируется в сложных условиях (например, в быстроходных валах редукторов ветроэнергоустановок), то работа в режиме холостого хода или изменение зон нагрузки в некоторых случаях приводит к возникновению скольжения.

В радиально нагруженных роликоподшипниках наиболее критической зоной, с точки зрения скольжения, является вход тел качения в зону нагрузки. При вращении происходит замедление тел качения в разгруженной зоне подшипника по причине трения. Впоследствии, при повторном входе в зону нагрузки резко увеличивается скорость тел качения. В результате может возникнуть задир (рис. 1b). Микроструктура тел качения и дорожки качения кольца подшипника изменяется, что приводит к локальным напряжениям, которые в конечном итоге ведут к отслаиванию металла и выходу подшипника из строя.

По причине высокой окружной скорости в бессепараторных цилиндрических роликоподшипниках может отсутствовать разделительная смазочная плёнка между контактирующими телами качения. Малая толщина плёнки или неравномерное смазывание при высоком контактном давлении между телами качения становятся причиной контакта металлических поверхностей соседних тел качения, что увеличивает трение и со временем способно вызвать задиры и разрушение поверхности.

3. Повреждение поверхности / микровыкрашивание

Многие элементы оборудования, работающие в условиях контакта при качении и скольжении (например, подшипники качения, зубчатые колёса и опорные ролики с цапфой), зачастую подвергаются различным видам повреждений. Среди них можно отметить мягкий абразивный износ и микровыкрашивание. Повреждение поверхности, или микровыкрашивание, происходит по причине недостаточной толщины смазочной плёнки, разделяющей контактирующие движущиеся поверхности, и представляет собой форму локального повреждения поверхности зубьев колёс и подшипников. Данное явление характерно для редукторов турбин ветроэнергоустановок. При этом зубья колёс более подвержены данному повреждению, чем подшипники. Несмотря на это, возникновение подобного повреждения в подшипниках может чрезвычайно отрицательно сказаться на рабочих характеристиках подшипника, поскольку оно ведёт к изменению геометрии тел и дорожек качения, увеличению внутреннего зазора и появлению локальных напряжений, которые в конечном итоге приводят к отслаиванию материала и выходу подшипника из строя (рис 1c). Разрушающее воздействие может усиливаться при попадании воды в редуктор турбины.

4. Коррозия под воздействием влаги

Большие градиенты температуры в сочетании с высоким содержанием воды (в зависимости от типа смазки) могут стать причиной выделения «свободной воды» и приводить к коррозии во время останова турбины (рис. 1d). Опасность свободной воды хорошо известна, однако степень такой опасности, связанной с наличием растворённой воды (при её различном содержании) в масле редуктора, до сих пор остаётся неясной. Проведённые SKF исследования указывают на отрицательное влияние растворённой воды на работу подшипников при достижении определённого уровня её содержания.

5. Фреттинг-коррозия

Когда между сопряжёнными компонентами подшипника с валом (отверстие внутреннего кольца/посадочное место вала) или с корпусом (наружное кольцо/посадочное место корпуса) возникают микроперемещения под воздействием переменных нагрузок, возможно стирание естественного оксидного слоя со стальных поверхностей, после чего может возникнуть коррозия, приводящая к отрыву микрочастиц поверхностей. Отделившиеся микрочастицы остаются в зоне контакта и, при воздействии окисляющих веществ (таких как влага), на поверхности возникает фреттинг-коррозия (рис. 1e). В условиях нагружения заключенные между поверхностями контакта воздух с влагой вызывают дальнейшую коррозию поверхности, приводящую к отрыву большего количества микрочастиц. Образуется абразивная среда, приводящая к дальнейшей потере контакта и провороту кольца или даже к сквозному растрескиванию кольца из-за высокой концентрации напряжений.

Технология нанесения чёрного оксидного покрытия, применяемая SKF

Нанесение чёрного оксидного покрытия существенно повышает защиту и улучшает работу подшипника на многих этапах, например, на этапе приработки, а также положительно влияет на характеристики поверхностей после приработки и эксплуатационные показатели в условиях недостаточного смазывания (при низких значениях κ), способствует адгезии смазочного материала и повышает устойчивость к задирам. Возможно также снижение риска фреттинг-коррозии, микровыкрашивания и образования трещин. Кроме того, слой чёрной оксидной плёнки обеспечивает повышенную защиту от коррозии и повышенную стойкость к химическим веществам по сравнению с необработанными поверхностями. Умеренная коррозионная стойкость чёрной оксидной плёнки достаточна для предотвращения коррозии при останове и фреттинг-коррозии, а устойчивость к химическим веществам позволяет уменьшить отрицательное влияние агрессивных компонентов, содержащихся в смазочных материалах. После обработки снижается трение и уменьшается изнашивание поверхностей, особенно в условиях неравномерного смазывания. Результаты недавно проведённых научных исследований и разработок указывают на то, что чёрная оксидная плёнка действует в качестве барьера, обеспечивающего защиту стали от проникновения водорода.

Согласно отчёту, предоставленному производителем редукторов для турбин ветроэнергоустановок, для демонстрации потенциального снижения интенсивности отказов была отобрана 1000 стандартных цилиндрических роликоподшипников редукторов, для которых интенсивность отказов составила от 40 % до 70 % (по истечении 2-х лет эксплуатации). Затем, в 1150 цилиндрических роликоподшипниках с покрытием из чёрной оксидной плёнки, эксплуатировавшихся в течение того же периода времени в аналогичных условиях, интенсивность отказов составила 0,1 %2.

Подводя итог вышесказанному, можно утверждать, что подшипники SKF с покрытием из чёрной оксидной плёнки обладают следующими преимуществами по сравнению с подшипниками без покрытия при применении в редукторах ветряных энергоустановок (рис. 4):

- Улучшение рабочих характеристик на этапе приработки

- Более высокая коррозионная стойкость

- Повышенная устойчивость к задирам

- Улучшение рабочих характеристик в условиях недостаточного смазывания

- Повышенная адгезия масла и пластичных смазочных материалов

- Уменьшение отрицательного воздействия на сталь подшипника агрессивных химических присадок, содержащихся в смазке

- Снижение скорости проникновения водорода в сталь подшипника

- Уменьшение риска возникновения фреттинг-коррозии при контакте поверхностей.

Более 50 000 подшипников с покрытием из чёрной оксидной плёнки, находящихся в эксплуатации, служат доказательством эффективности и экономичности данной технологии SKF, способствующей существенному повышению рабочих характеристик подшипников на ветроэнергетических установках, которая может снизить интенсивность преждевременных отказов оборудования и благодаря этому уменьшить общие затраты на его эксплуатацию и техобслуживание.

Нанесение покрытия из чёрной оксидной плёнки

Чёрная оксидная плёнка образуется на поверхности металла в результате химической реакции с поверхностным слоем стали подшипника при погружении деталей в щелочной водный раствор солей с температурой около 150 °C. В ходе реакции между железом легированной стали и реагентами на внешней поверхности деталей подшипника возникает оксидный слой, содержащий FeO и Fe2O3 в строго определённом соотношении, с образованием в конечном итоге Fe3O4. Результатом обработки является чёрное поверхностное покрытие толщиной около 1-2 мкм.

Преимущества, получаемые за счёт нанесения чёрного оксидного покрытия, зависят от конкретных условий эксплуатации и назначения детали. Указанное покрытие успешно применялось в подшипниках валков бумагоделательных машин, механизированных инструментов и промышленных вентиляторов.

Весь процесс нанесения чёрного оксидного покрытия состоит из 15 различных этапов погружения детали. Многие из этих этапов допускают изменение химического состава, содержания, температуры, времени погружения и поведения жидкости в баках.

Специалисты SKF с 2006 г. проводили углублённое исследование процесса нанесения чёрной оксидной плёнки и определили оптимальные характеристики данного процесса, в том числе, при обработке крупногабаритных подшипников. Применяемый SKF процесс нанесения чёрного оксидного покрытия разрабатывается и адаптируется для каждого типа и области применения подшипников таким образом, чтобы обеспечить максимальное повышение эксплуатационных характеристик. Данный процесс может использоваться для обработки подшипников, предназначенных для турбин ветроэнергоустановок самых различных размеров: на настоящий момент – с наружным диаметром до 2,2 м и массой одной детали подшипника до 1000 кг. Способ, обеспечивающий обработку деталей различных размеров и масс, запатентован SKF.

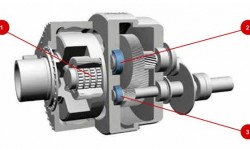

Для наибольшей эффективности SKF рекомендует наносить покрытие на внутреннее и наружное кольца, а также тела качения подшипников. Нанесение чёрной оксидной плёнки возможно на подшипники всех типов, применяемые в основных узлах турбин ветроэнергетических установок. В частности, за последние годы такое покрытие успешно использовалось в цилиндрических и конических роликоподшипниках (рис. 2 и 3).

Процесс нанесения чёрного оксидного покрытия на предприятиях SKF тщательно проработан и строго контролируется, что даёт возможность выпускать высококачественные подшипники, доступные для заказа через сеть представительств компании в различных странах мира.

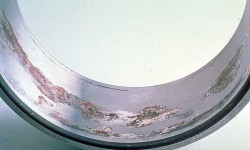

Рис. 1: Типы повреждения подшипников, характерные для редукторов ветроэнергоустановок:

a) Трещины / отслаивание

b) Повреждение при скольжении / задиры

c) Повреждение поверхности / микровыкрашивание

d) Коррозия под действием влаги / коррозия дорожки качения во время останова турбины

e) Фреттинг-коррозия поверхности внутреннего кольца

Примечания

1. Затраты на эксплуатацию и техобслуживание новых турбин могут легко достигать 20-25 % от величины общих усреднённых затрат на кВт/ч электроэнергии за срок эксплуатации турбины. Для относительно новых турбин этот показатель может составлять лишь 10-15 %, с увеличением не менее чем до 20-35 % к концу срока эксплуатации. Такие данные были получены в ходе европейского проекта Wind Energy – The Facts (WindFacts), финансируемого в рамках европейской программы Intelligent Energy Исполнительного ведомства ЕС по конкурентоспособности и инновациям.

2. Дж. Лайкс. Гипотеза о возникновении усталости в результате ударного изнашивания. Режим отказа роликоподшипников в результате возникновения белых трещин травления или непостоянных белых трещин травления (J.Luyckx, Hammering Wear Impact Fatigue Hypothesis WEC/irWEA failure mode on roller bearings). Семинар NREL, г. Брумфилд (Колорадо, США), ноябрь 2011 г.