Riduzione costi nelle turbine eoliche grazie alla black oxidation

Le aziende attive nel mondo dell’energia eolica sono alla continua ricerca di modi per ridurre i costi operativi delle turbine e i cuscinetti con rivestimento di ossido nero (black oxide) sono una soluzione. Per i cuscinetti delle installazioni nuove e di quelle esistenti la SKF propone un procedimento avanzato di trattamento superficiale.

Sintesi

I generatori eolici sono sempre più frequentemente situati in ambienti difficili e quindi costruttori e operatori devono cercare di ridurre i costi operativi e di manutenzione migliorando la disponibilità del macchinario. La SKF sta dando un significativo contributo al miglioramento delle prestazioni delle turbine con l’introduzione dell’esclusivo procedimento di black oxidation, in grado di assicurare una protezione aggiuntiva ai cuscinetti impiegati nei vari componenti chiave nell’industria eolica.

Link correlati

I costi operativi e di manutenzione possono rappresentare anche il 25 % del costo complessivo di gestione di una turbina eolica1) e pertanto i costruttori e i servizi di manutenzione cercano di adottare tecnologie che contribuiscano a ridurre sia gli interventi sia i fermi macchina. Avendo questo in mente, la SKF promuove per i cuscinetti delle turbine eoliche l’impiego di un trattamento superficiale basato su un procedimento avanzato di ossidazione nera (black oxidation).

I cuscinetti così trattati possono sostituire quelli tradizionali in occasione dei programmi di manutenzione nei parchi eolici o essere messi a specifica per nuovi progetti. I vantaggi della black oxidation possono essere applicati all’industria eolica nella sua interezza.

La SKF, in qualità di global engineering company e di importante fornitore di cuscinetti all’industria eolica, possiede una vasta esperienza nelle applicazioni del settore, che va dalla progettazione dei cuscinetti stessi ai servizi di vasta portata riguardanti i sistemi di monitoraggio, i sistemi lubrificazione, l’asset management e la fornitura di parti di ricambio. Grazie al coinvolgimento di lunga data nell’industria del vento, l’azienda ha identificato varie opportunità di miglioramento dell’affidabilità operativa attraverso l’impiego di nuovi prodotti e l’adozione di nuovi processi produttivi, quali appunto la black oxidation, un trattamento superficiale capace di offrire a costi accettabili significativi miglioramenti nelle prestazioni.

Esigenze crescenti nelle installazioni

Le turbine eoliche sono soggette a temperature, velocità e carichi molto variabili. Tutto ciò, combinato con la presenza di contaminazione, umidità e attacchi chimici dagli oli ad alto contenuto di additivi AW, porta spesso – se non si ricorre a misure preventive – a una considerevole riduzione della durata dei cuscinetti. Nello stesso tempo, essendo le turbine sempre più grandi e potenti, crescono anche le esigenze dei sistemi di vitale importanza quale il moltiplicatore di giri.

Il procedimento di black oxidation della SKF offre una maggiore protezione dei cuscinetti, specialmente nelle gravose condizioni di lavoro in cui si trovano le installazioni offshore.

Anche se la frequenza stimata dei danneggiamenti dei moltiplicatori può variare a seconda dei dati disponibili, uno studio del progetto Reliawind finanziato dalla UE parla di una percentuale del 6 % all’anno. Lo studio cita anche i dati pubblicati dalla Landwirtschaftskammer dello Schleswig-Holstein e dal Wissenschaftliches Mess- und Evaluierungsprogramm, del Fraunhofer Institute di Kassel, relativi a sistematiche indagini sull’affidabilità, che parlano di valori intorno al 10 %. Mentre tali cifre si possono considerare basse rispetto alle altre cause di rottura riscontrate nella pratica, ad esempio nei sistemi elettrici, le conseguenze di tali danneggiamenti sono in genere significative: negli organi di trasmissione i guasti possono comportare alti costi a causa dei lunghi fermi macchina.

A titolo di esempio, il danneggiamento di un cuscinetto dell’albero veloce di una turbina onshore può comportare costi di riparazione dell’ordine di molte migliaia di euro nel caso che tale cuscinetto venga sostituito in cima alla torre; però, se si danneggia un cuscinetto del rotismo epicicloidale, bisogna sostituire l’intero moltiplicatore e i costi complessivi d’intervento possono facilmente lievitare alle centinaia di migliaia di euro.

I meccanismi di danneggiamento

I tipi di danneggiamento che nei cuscinetti possono essere limitati grazie al trattamento black oxidation degli anelli e dei rulli sono in genere cricche, usura adesiva (smearing) e affaticamento superficiale oppure danneggiamenti dovuti ad umidità e attacco chimico.

1. Cricche

Nei cuscinetti delle turbine eoliche molti danneggiamenti prematuri non sono conseguenza dei classici meccanismi di fatica da rotolamento, che hanno inizio in superficie o sotto la superficie, e possono essere previsti con i normali metodi di calcolo della durata (fig. 1a). Questi, invece, non trattano le cosiddette white etching cracks (WEC), che si presentano prematuramente nei cuscinetti in questione. Con white etching s’intende l’aspetto che assume la microstruttura alterata dell’acciaio quando se ne lucida una sezione sottilissima e la si sottopone ad attacco acido. Il fenomeno può comparire in varie posizioni, in particolare nei cuscinetti dei satelliti e in quelli dell’albero intermedio e dell’albero veloce di uscita.

L’insorgere dei danneggiamenti prematuri dovuti alle cricche WEC è oggetto di ampie discussioni nell’ambito dell’industria eolica ed è parallelamente in studio presso costruttori di turbine e rotismi e fornitori di cuscinetti, nonché presso università e istituti indipendenti. Le ipotesi più accreditate partono dall’evoluzione di cricche WEC favorite dalla presenza di idrogeno oppure di cricche WEC correlate semplicemente all’esistenza di carichi/sollecitazioni, più probabilmente sia in corrispondenza di inclusioni sia in superficie oppure in entrambi i casi.

2. Smearing (usura adesiva)

Nei cuscinetti sottoposti a carichi leggeri si possono verificare slittamenti tra i corpi volventi e l’anello interno qualora ci sia una grande differenza tra le velocità di rotazione dei due componenti. Nelle applicazioni più severe, quali gli alberi veloci dei moltiplicatori, le fasi in cui si hanno condizioni stazionarie o cambia la zona sotto carico comportano talvolta un forte rischio di strisciamento.

Nei cuscinetti a rulli caricati radialmente la zona più critica in cui si possono verificare slittamenti è quella dell’ingresso dei rulli nella zona di carico. Quando il cuscinetto ruota, i rulli rallentano nella zona scarica a causa dell’attrito per essere poi improvvisamente accelerati quando rientrano nella zona di carico. Si può quindi verificare il fenomeno dell’usura adesiva o smearing (fig. 1b). La microstruttura dei rulli e delle piste si altera e dà luogo a sollecitazioni localizzate, le quali in seguito danno origine a sfaldature e al danneggiamento totale del cuscinetto.

Nei cuscinetti a rulli cilindrici a pieno riempimento non sempre si forma tra due rulli a contatto un film lubrificante sufficiente, a causa delle velocità periferiche in senso opposto. Un film troppo sottile o una lubrificazione mista in presenza di pressioni di contatto elevate tra i rulli vicini portano a contatti metallo su metallo tra questi ultimi, con un aumento dell’attrito e conseguente formazione di smearing e deterioramento delle superfici.

3. Affaticamento superficiale/micro-sfaldature

Molti componenti delle macchine che presentano contatti di rotolamento e strisciamento (ad es. i cuscinetti volventi, le ruote dentate e le rotelle) possono essere soggetti a vari tipi di danneggiamento, in particolare ad un’usura abrasiva o ad affaticamento superficiale. Quest’ultimo si verifica a seguito dell’assenza di un film d’olio capace di separare le superfici in moto reciproco; si tratta di una forma di danneggiamento localizzato in superficie, che compare sia sui denti degli ingranaggi sia nei cuscinetti ed è comune nei moltiplicatori delle turbine eoliche. Rispetto ai cuscinetti di solito ne sono maggiormente colpiti i primi. Tuttavia se compare nei cuscinetti ne compromette sensibilmente il funzionamento, in quanto altera la geometria dei rulli e delle piste, aumentando il gioco interno e provocando sollecitazioni localizzate, che alla fine determinano micro-sfaldature e il danneggiamento del cuscinetto (fig. 1c). Nei moltiplicatori la contaminazione da acqua può aggravare la situazione.

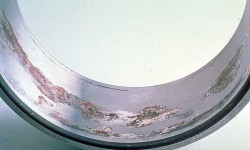

4. Corrosione da umidità

Spesso negli oli per i moltiplicatori eolici la presenza di acqua è sottostimata. I forti gradienti di temperatura abbinati a un tenore elevato di acqua satura (a seconda del tipo di olio) possono portare presenza di “acqua libera” e corrosioni che si verificano prevalentemente a cuscinetto fermo (fig. 1d). Mentre sono ben noti i rischi di avere acqua libera, quello di avere livelli diversi di acqua disciolta nell’olio dei moltiplicatori non è ancora ben accertato. Le ricerche SKF indicano che la presenza di una certa quantità di acqua disciolta ha comunque un impatto negativo sulle prestazioni dei cuscinetti.

5. Fretting corrosion

Quando in un cuscinetto l’interfaccia tra l’anello interno e la sua sede sull’albero o tra l’anello esterno e il suo alloggiamento è soggetta a micro-movimenti in presenza di condizioni di carico variabili, l’ossido nativo presente sulle superfici d’acciaio può essere asportato. Inoltre le asperità superficiali possono essere soggette a corrosione e vengono strappate via sotto forma di micro-particelle che rimangono intrappolate nel contatto e, se sono anche presenti agenti ossidanti quali l’umidità, si verifica un’ulteriore corrosione superficiale (fig. 1e). Sotto carico, l’aria e l’umidità intrappolate corrodono ulteriormente la superficie e talvolta danno luogo a nuove particelle. Tutte queste particelle agiscono come una pasta abrasiva che riduce l’interferenza e consente la rotazione degli anelli sulle sedi o nel peggiore dei casi (se le particelle rimangono incastrate nelle sedi) portano alla completa rottura dell’anello a seguito della presenza di sollecitazioni locali eccessive.

Il procedimento SKF di black oxidation

Per ovviare a tutti questi possibili danneggiamenti, l’applicazione sulle superfici funzionali dei cuscinetti di uno speciale rivestimento di ossido nero assicura un notevole grado di protezione. Migliora le prestazioni dei cuscinetti stessi, per esempio in fase di rodaggio, ottimizzando le proprietà delle superfici dopo tale fase e assicurando migliori prestazioni in condizioni di scarsa lubrificazione, una maggiore adesione del lubrificante e una più elevata resistenza ai fenomeni di smearing, con conseguente riduzione di fretting corrosion, di micro-sfaldature e di formazione delle cricche. Inoltre, rispetto alle superfici non trattate, lo strato di ossido nero offre una moderata resistenza alla corrosione e una maggiore resistenza agli agenti chimici. La resistenza del rivestimento è sufficiente a evitare la corrosione a cuscinetto fermo e il fenomeno di fretting corrosion, mentre la sua resistenza chimica riduce gli effetti negativi degli additivi aggressivi contenuti nell’olio. L’ossido migliora l’attrito e riduce l’usura, specialmente in presenza di lubrificazione in condizione mista. Recenti ricerche indicano che il rivestimento agisce da barriera alla penetrazione dell’idrogeno nell’acciaio.

Per fare un confronto dei miglioramenti in termini di frequenza dei cedimenti, un costruttore di moltiplicatori eolici ha rilevato in un campione di 1.000 cuscinetti standard a rulli cilindrici una frequenza di danneggiamento tra il 40 % e 70 % (dopo due anni). Successivamente in un campione di 1.150 cuscinetti dello stesso tipo trattati con black oxidation ha riscontrato una frequenza di danneggiamento dello 0,1 % nello stesso periodo di tempo2).

In sintesi, rispetto a quelli non trattati, i cuscinetti SKF con il rivestimento di ossido possono offrire nei moltiplicatori delle turbine eoliche (fig. 4) i seguenti vantaggi:

- migliore comportamento in fase di rodaggio

- migliore resistenza alla corrosione

- migliore resistenza contro i danni da smearing

- migliori prestazioni in presenza di scarsa lubrificazione

- maggiore adesione dell’olio e del grasso

- riduzione dell’attacco chimico sull’acciaio dei cuscinetti da parte degli additivi aggressivi contenuti nell’olio

- ridotta permeabilità all’idrogeno dell’acciaio dei cuscinetti

- minori rischi di fretting corrosion negli accoppiamenti.

Con più di 50.000 cuscinetti rivestiti operanti sul campo, la SKF può ampiamente dimostrare che il redditizio procedimento di black oxidation è in grado di offrire all’industria eolica prestazioni sensibilmente migliori, grazie alla riduzione dei numero dei guasti prematuri, contribuendo ad abbassare i costi operativi e di manutenzione.

Black oxidation

È un trattamento superficiale ottenuto da una reazione chimica sullo strato superficiale dell’acciaio dei cuscinetti, che si avvia quando i componenti sono immersi in una soluzione acquosa alcalina a una temperatura di circa 150 °C. La reazione tra il ferro della lega ferrosa e i reagenti produce uno strato di ossido sulla superficie esterna dei componenti dei cuscinetti, costituito da una miscela ben definita di FeO e Fe2O3, che produce Fe3O4. Ne risulta uno strato superficiale nero scuro spesso circa 1–2 μm.

I vantaggi della black oxidation vanno giudicati in base alle singole applicazioni, anche se al momento non si conoscono controindicazioni. Questo rivestimento è stato applicato con successo a cuscinetti di altre applicazioni industriali assai esigenti, in particolare cilindri delle cartiere, macchine utensili e ventilatori industriali.

Il procedimento di black oxidation coinvolge una quantità significativa di parametri. Sono previsti, infatti, circa 15 cicli di immersione, in molti dei quali è possibile variare il contenuto delle sostanze chimiche, la concentrazione, la temperatura, il tempo di immersione e la dinamica del fluido all’interno dei serbatoi.

La SKF ha condotto ricerche di vasta portata su questo procedimento sin dal 2006, nell’intento di ottimizzarne le specifiche e di estenderlo anche al trattamento dei cuscinetti di grandi dimensioni. Esso viene studiato e adattato ai singoli tipi di cuscinetti e di applicazione al fine di ottenere il massimo delle prestazioni, interessando tutta la vasta gamma di tipi impiegati nelle turbine eoliche fino a un diametro esterno di 2,2 metri, con componenti che possono pesare da soli anche 1.000 kg. Sia la metodologia usata sia la gamma dimensionale e dei pesi sono un’esclusiva SKF.

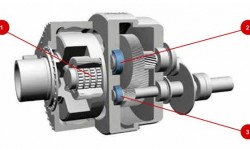

Per ottenere le migliori prestazioni la SKF consiglia di rivestire entrambi gli anelli e i corpi volventi. L’ossido si può applicare con successo a tutti i tipi di cuscinetti impiegati nei principali organi rotanti delle turbine, in particolare ai cuscinetti a rulli cilindrici e conici, che sono stati messi in opera negli anni recenti (fig. 2 e 3).

La SKF sottopone il procedimento di black oxidation a rigorose specifiche, monitorandolo con attenzione per ottenere un prodotto di alta qualità da mettere a disposizione di costruttori, utilizzatori e fornitori di tutto il mondo attraverso la propria vasta rete internazionale di distribuzione.

Fig. 1: Danneggiamenti che si possono verificare nei cuscinetti dei moltiplicatori eolici:

a) cricche/sfaldature;

b) danneggiamento da slittamenti/smearing;

c) affaticamento superficiale/microsfaldature;

d) umidità/corrosione su una pista, a cuscinetto fermo

e) fretting corrosion sul foro di un anello interno.

Note

1. In una turbina recente i costi operativi e di manutenzione possono facilmente arrivare al 20–25 % del costo medio totale per kWh prodotto nel ciclo di vita della macchina. Quando la turbina è del tutto nuova la percentuale può essere solo del 10–15 %, ma può aumentare ad almeno il 20–35 % verso il termine del ciclo di vita. Cifre fornite da Wind Energy – The Facts (WindFacts), un progetto europeo finanziato da Intelligent Energy, programma dell’Executive Agency for Competitiveness and Innovation.

2. J. Luyckx, Hammering Wear Impact Fatigue Hypothesis WEC/irWEA failure mode on roller bearings, NREL workshop, Broomfield, Colorado, USA, November 2011.