Как снизить нормированную стоимость энергии

Редукторы и подшипники главных валов — одни из важнейших компонентов ветряных турбин. Их отказ может привести к потере прибыли, высоким расходам на аварийный ремонт и более высоким затратам на производство энергии. SKF и производитель редукторов ZF объединили усилия, чтобы вывести техобслуживание редукторов ветряных турбин по фактическому состоянию на новый уровень. Их цель — поддержать владельцев ветроэнергетических установок, снизить нормированную стоимость энергии и повысить прибыльность компаний, занимающихся возобновляемыми источниками энергии.

Для обеспечения конкурентоспособной цены на производимую ветряными турбинами электроэнергию крайне важно, чтобы турбины не простаивали. Один из способов добиться этого — направить усилия на снижение нормированной стоимости энергии, используя техобслуживание по фактическому состоянию. Нормированная стоимость энергии — это показатель, учитывающий стоимость производства энергии в течение всего срока службы турбины. Эффективное сокращение внепланового техобслуживания увеличивает прибыльность энергетических компаний, но не обязательно приводит к росту объёмов производства или повышению его стабильности. Однако устранение повторяющихся отказов не только снижает стоимость жизненного цикла турбины, но и помогает производить большее абсолютное количество энергии в течение всего срока службы.

Мы оценили потребности клиента и поняли, что можем создать для него продукт, обеспечивающий дополнительные преимущества

Йорис Пеетерс, руководитель отдела цифровизации подразделения ZF в области технологий ветроэнергетики

Упрощение процессов для создания дополнительной ценности

Удалённый мониторинг состояния оборудования особенно подходит для ветроэнергетики, поскольку он позволяет операторам оценивать состояние оборудования во время работы турбины. SKF и производитель редукторов ZF вывели техобслуживание редукторов ветряных турбин по фактическому состоянию на новый уровень. Такой подход значительно упрощает процесс для всех сторон и сокращает время ремонта более чем на 85 процентов. Здесь используется способность датчиков выявлять отклонения от нормы не только в подшипниках, но и во всём редукторе.

Деннис Нурдмарк, менеджер по цифровизации из энергетического подразделения SKF: «Одна из проблем заключалась в том, что не было доступа к данным крупных компаний. Но у нас было важное преимущество — фундаментальные знания, накопленные за 150 лет. Сведённые воедино, эти знания позволили совершить большой шаг вперёд».

Как сказал Йорис Пеетерс, руководитель отдела цифровизации подразделения ZF в области технологий ветроэнергетики: «SKF и ZF реализовали годичный пилотный проект, чтобы показать клиентам, на что мы вместе способны. Мы оценили потребности клиента и поняли, что можем создать для него продукт, обеспечивающий дополнительные преимущества».

Упрощение процессов для создания дополнительной ценности

Удалённый мониторинг состояния оборудования особенно подходит для ветроэнергетики, поскольку он позволяет операторам оценивать состояние оборудования во время работы турбины. SKF и производитель редукторов ZF вывели техобслуживание редукторов ветряных турбин по фактическому состоянию на новый уровень. Такой подход значительно упрощает процесс для всех сторон и сокращает время ремонта более чем на 85 процентов. Здесь используется способность датчиков выявлять отклонения от нормы не только в подшипниках, но и во всём редукторе.

Деннис Нурдмарк, менеджер по цифровизации из энергетического подразделения SKF: «Одна из проблем заключалась в том, что не было доступа к данным крупных компаний. Но у нас было важное преимущество — фундаментальные знания, накопленные за 150 лет. Сведённые воедино, эти знания позволили совершить большой шаг вперёд».

Как сказал Йорис Пеетерс, руководитель отдела цифровизации подразделения ZF в области технологий ветроэнергетики: «SKF и ZF реализовали годичный пилотный проект, чтобы показать клиентам, на что мы вместе способны. Мы оценили потребности клиента и поняли, что можем создать для него продукт, обеспечивающий дополнительные преимущества».

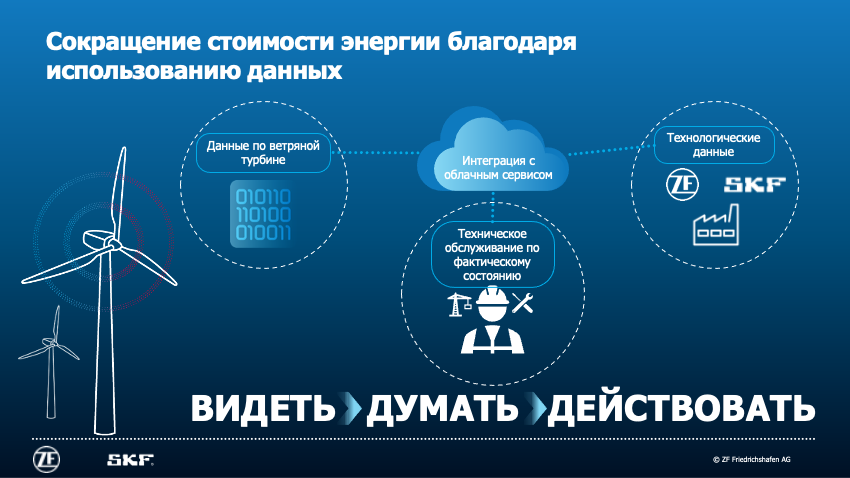

Йорис Бойе, инженер-аналитик в ZF, поясняет, что система работает по принципу «ВИДЕТЬ, ДУМАТЬ, ДЕЙСТВОВАТЬ»: «Система мониторинга состояния выявляет отклонение от нормальной работы. В результате анализа SKF мы получаем предупреждающий сигнал, при этом у нас есть производственные данные и знания о системе для обработки такого сигнала — это ВИДЕТЬ. Затем мы выясняем характер неисправности и место расположения турбины, а также оцениваем, сколько времени осталось до её возможного выхода из строя — это ДУМАТЬ. Наконец, мы составляем соответствующее рабочее задание, организуем выезд технических специалистов и обеспечение необходимых запчастей — это ДЕЙСТВОВАТЬ».

Как говорит Нурдмарк: «Задача заключалась в объединении наших фундаментальных знаний о вибрации подшипников со знаниями специалистов по обработке и анализу данных из компании ZF. Им нужно было наладить практическую интерпретацию данных, иначе это были бы просто данные, а не информация».

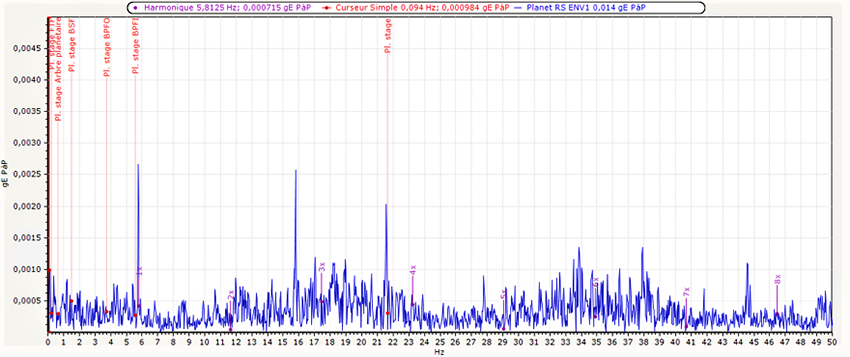

Он продолжает: «Анализ отклонений является частью базовых знаний SKF и ZF в своих соответствующих областях. Подобно автомобилю, проезжающему по выбоине, датчики системы мониторинга состояния оборудования замечают «неровность», когда в какой-то части редуктора возникает проблема. Конечно, обнаружить незначительные различия в вибрации подшипников намного сложнее, чем почувствовать выбоину на дороге, но принцип тот же. Через колёса и подвеску автомобиля мы можем выявлять отклонения от нормы. Наш водительский опыт помогает определить, что вероятная причина — повреждение дорожного покрытия. Точно так же меняются и параметры вибрации подшипников, например, при перекосе вала. Аналитики SKF и ZF, обладая специальными знаниями, могут совместно определить, что означают эти изменения вибрации, какой компонент редуктора является наиболее вероятным источником, а также когда и какой тип ремонта необходим.

Цель заключается в выявлении потенциальных неисправностей до того, как они приведут к внеплановым простоям. На счету каждый час: при стоимости электроэнергии в 60 евро за 1 МВт·ч ежедневные потери для турбины на 3,5 МВт могут составить до 1800 евро. Четыре недели такого внепланового простоя могут привести к потере прибыли в размере до 55 000 евро».

Йорис Бойе, инженер-аналитик в ZF, поясняет, что система работает по принципу «ВИДЕТЬ, ДУМАТЬ, ДЕЙСТВОВАТЬ»: «Система мониторинга состояния выявляет отклонение от нормальной работы. В результате анализа SKF мы получаем предупреждающий сигнал, при этом у нас есть производственные данные и знания о системе для обработки такого сигнала — это ВИДЕТЬ. Затем мы выясняем характер неисправности и место расположения турбины, а также оцениваем, сколько времени осталось до её возможного выхода из строя — это ДУМАТЬ. Наконец, мы составляем соответствующее рабочее задание, организуем выезд технических специалистов и обеспечение необходимых запчастей — это ДЕЙСТВОВАТЬ».

Как говорит Нурдмарк: «Задача заключалась в объединении наших фундаментальных знаний о вибрации подшипников со знаниями специалистов по обработке и анализу данных из компании ZF. Им нужно было наладить практическую интерпретацию данных, иначе это были бы просто данные, а не информация».

Он продолжает: «Анализ отклонений является частью базовых знаний SKF и ZF в своих соответствующих областях. Подобно автомобилю, проезжающему по выбоине, датчики системы мониторинга состояния оборудования замечают «неровность», когда в какой-то части редуктора возникает проблема. Конечно, обнаружить незначительные различия в вибрации подшипников намного сложнее, чем почувствовать выбоину на дороге, но принцип тот же. Через колёса и подвеску автомобиля мы можем выявлять отклонения от нормы. Наш водительский опыт помогает определить, что вероятная причина — повреждение дорожного покрытия. Точно так же меняются и параметры вибрации подшипников, например, при перекосе вала. Аналитики SKF и ZF, обладая специальными знаниями, могут совместно определить, что означают эти изменения вибрации, какой компонент редуктора является наиболее вероятным источником, а также когда и какой тип ремонта необходим.

Цель заключается в выявлении потенциальных неисправностей до того, как они приведут к внеплановым простоям. На счету каждый час: при стоимости электроэнергии в 60 евро за 1 МВт·ч ежедневные потери для турбины на 3,5 МВт могут составить до 1800 евро. Четыре недели такого внепланового простоя могут привести к потере прибыли в размере до 55 000 евро».

Оптимизация нормированной стоимости энергии

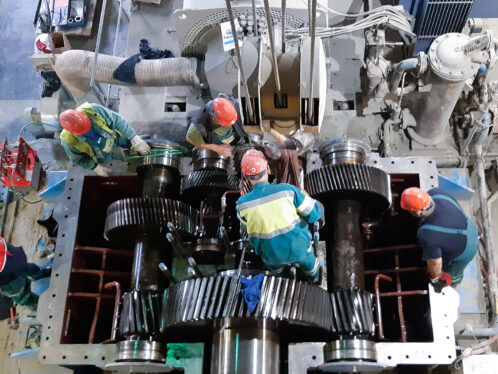

Пилотный проект на ветроэлектростанции с несколькими сотнями ветряных турбин показал, что это возможно. Результатом стало сокращение внеплановых проверок в полевых условиях на 60 %, а сроков ремонта — на 85 % при увеличении годового производства энергии на 0,4 %. В 2021 году планируется коммерческий запуск программы.

Раф Керкхофс, руководитель отдела SKF по эксплуатации и техобслуживанию ветроэнергетических установок, говорит о большом потенциале: «SKF и ZF собирают аналитическую информацию о работе своей продукции и могут помочь клиентам заранее подумать о возможных вариантах решений и обновлении своих систем».

Пеетерс из ZF высказывает мнение: «Сейчас мы используем новый подход к существующим системам мониторинга состояния оборудования. На следующем этапе мы сможем применять его на новых установках. Мы сможем оптимизировать настройки предупреждающих сигналов и, в конечном итоге, сможем создать автономные силовые установки, что позволило бы предприятию самостоятельно определять необходимость в проведении ремонта».

Оптимизация нормированной стоимости энергии

Пилотный проект на ветроэлектростанции с несколькими сотнями ветряных турбин показал, что это возможно. Результатом стало сокращение внеплановых проверок в полевых условиях на 60 %, а сроков ремонта — на 85 % при увеличении годового производства энергии на 0,4 %. В 2021 году планируется коммерческий запуск программы.

Раф Керкхофс, руководитель отдела SKF по эксплуатации и техобслуживанию ветроэнергетических установок, говорит о большом потенциале: «SKF и ZF собирают аналитическую информацию о работе своей продукции и могут помочь клиентам заранее подумать о возможных вариантах решений и обновлении своих систем».

Пеетерс из ZF высказывает мнение: «Сейчас мы используем новый подход к существующим системам мониторинга состояния оборудования. На следующем этапе мы сможем применять его на новых установках. Мы сможем оптимизировать настройки предупреждающих сигналов и, в конечном итоге, сможем создать автономные силовые установки, что позволило бы предприятию самостоятельно определять необходимость в проведении ремонта».

Система мониторинга состояния оборудования SKF IMx

SKF IMx — это следующее поколение мощных и экономичных решений, предназначенных для мониторинга состояния ветряных турбин. Система представляет собой надёжный инструмент для выполнения измерений, предназначенный для монтажа на ветроэнергетических установках на суше и в море.

Настройки динамических входных сигналов системы позволяют подключать датчики самых разных типов. Вместе с ПО SKF @ptitude Observer система SKF IMx обеспечивает раннее обнаружение и предотвращение неисправностей, автоматическую выдачу рекомендаций по корректировке существующих или прогнозируемых условий эксплуатации, а также возможность проведения техобслуживания по фактическому состоянию с целью повышения надёжности, эксплуатационной готовности и производительности оборудования.