挖掘数据潜力,降低能源成本

齿轮箱和主轴承是风力发电机中的关键部件。若这些部件发生故障,将可能造成企业营收减少、紧急维修成本高企,最终推高能源生产成本。SKF与齿轮箱制造商ZF携手合作,将风力发电机齿轮箱的预测性维护水平提升到了一个新的高度,从而为风电场业主提供鼎力支持,降低平准化能源成本,提高可再生能源行业的利润水平。

为了确保风电价格的竞争力,至关重要的一点是确保风力发电机时刻正常运转。要实现这一目标,一种途径是通过预测性维护来降低平准化能源成本(LCoE)。平准化能源成本这一概念考虑了风力发电机整个生命周期内的能源生产成本。有效减少计划外维护虽能提高能源公司的利润,但不一定能增加产量或实现更稳定的能源生产。然而,若能将反复出现的故障彻底排除,既能降低风力发电机的生命周期成本,也有助于提高其生命周期内的绝对发电量。

我们了解到了客户的需求,并意识到我们双方能够共同为该客户创造附加价值。

ZF风能技术业务单元数字化负责人Joris Peeters

简化流程,创造附加价值

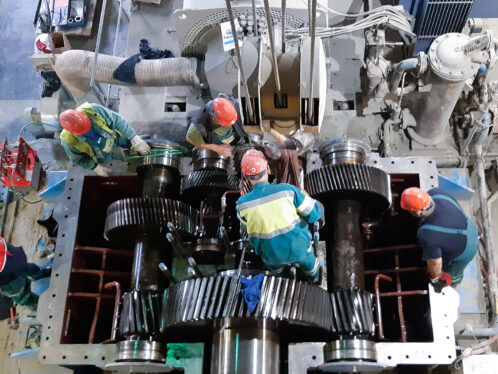

借助远程状态监测,风电运营商可在风力发电机工作期间对设备进行评估,因此远程状态监测尤其适合风能行业。SKF和齿轮箱制造商ZF现已将预测性维护水平提升到一个新的高度,其解决方案大大简化了所有参与方的工作流程,并将维修准备期缩短了85%以上。双方合作开展的一个项目利用传感器来检测轴承以及整个齿轮箱中出现的异常。

SKF能源行业数字化经理Dennis Nordmark说道:“大型企业一般不会共享数据,这一直是一项挑战。而SKF和ZF则实现了双方专业知识的整合,这是真正的突破。我们共享150年的核心知识积累。”

ZF风能技术业务单元数字化负责人Joris Peeters表示:“通过一个为期一年的真实试点项目,SKF和ZF向客户展示了我们双方合作所能取得的成果。我们了解到了客户的需求,并意识到我们双方能够共同为该客户创造附加价值。”

简化流程,创造附加价值

借助远程状态监测,风电运营商可在风力发电机工作期间对设备进行评估,因此远程状态监测尤其适合风能行业。SKF和齿轮箱制造商ZF现已将预测性维护水平提升到一个新的高度,其解决方案大大简化了所有参与方的工作流程,并将维修准备期缩短了85%以上。双方合作开展的一个项目利用传感器来检测轴承以及整个齿轮箱中出现的异常。

SKF能源行业数字化经理Dennis Nordmark说道:“大型企业一般不会共享数据,这一直是一项挑战。而SKF和ZF则实现了双方专业知识的整合,这是真正的突破。我们共享150年的核心知识积累。”

ZF风能技术业务单元数字化负责人Joris Peeters表示:“通过一个为期一年的真实试点项目,SKF和ZF向客户展示了我们双方合作所能取得的成果。我们了解到了客户的需求,并意识到我们双方能够共同为该客户创造附加价值。”

观察、思考、行动

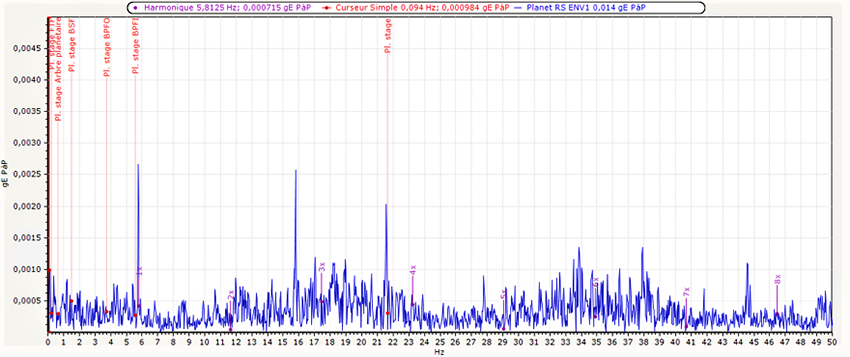

ZF数据分析工程师Joris Boeye解释道,该系统的运行原理是“观察、思考、行动”:“状态监测系统检测到异常情况,SKF在分析后向我们发送警报,我们利用制造数据和系统知识,处理警报信息,这便是‘观察’。随后我们弄清楚故障的类型,确定风力发电机的位置和预计停机时间,这便是‘思考’。最后我们制定作业计划,派遣技术人员,准备零部件,这便是‘行动’。”

Nordmark指出:“实施该试点项目时,我们面临的挑战是将我们关于轴承振动的核心知识与ZF数据科学家的核心知识结合起来。他们需要将数据放到实际应用场景中分析,否则数据就只是数据,而不是有用的信息。”

SKF和ZF在各自领域的核心知识都涵盖对异常情况的分析。他继续说道:“就像汽车驶过坑洼处,当齿轮箱的某个部分出现问题时,状态监测系统的传感器就会注意到‘颠簸’。显然,检测轴承振动上的微小差异比察觉汽车在路上的颠簸要困难得多,但原理是相似的。通过汽车的车轮和悬架,我们可以检测到异常情况。驾车者能够凭经验判断出,可能是路面损坏造成了颠簸。同样,当轴出现不对中时,轴承的振动模式也会发生变化。SKF和ZF的分析师凭借其专业知识,能够携手查明振动变化意味着什么,哪个齿轮箱部件可能导致这些变化,需要何种维修以及何时进行维修。”

“这样做的目的是提前发现潜在故障,从而避免计划外停机。‘一时千金’——按照每兆瓦时60欧元的电价计算,一台3.5兆瓦的风力发电机如果发生故障,每天的损失可达 1,800欧元。如果停机四周,损失高达55,000欧元。”

观察、思考、行动

ZF数据分析工程师Joris Boeye解释道,该系统的运行原理是“观察、思考、行动”:“状态监测系统检测到异常情况,SKF在分析后向我们发送警报,我们利用制造数据和系统知识,处理警报信息,这便是‘观察’。随后我们弄清楚故障的类型,确定风力发电机的位置和预计停机时间,这便是‘思考’。最后我们制定作业计划,派遣技术人员,准备零部件,这便是‘行动’。”

Nordmark指出:“实施该试点项目时,我们面临的挑战是将我们关于轴承振动的核心知识与ZF数据科学家的核心知识结合起来。他们需要将数据放到实际应用场景中分析,否则数据就只是数据,而不是有用的信息。”

SKF和ZF在各自领域的核心知识都涵盖对异常情况的分析。他继续说道:“就像汽车驶过坑洼处,当齿轮箱的某个部分出现问题时,状态监测系统的传感器就会注意到‘颠簸’。显然,检测轴承振动上的微小差异比察觉汽车在路上的颠簸要困难得多,但原理是相似的。通过汽车的车轮和悬架,我们可以检测到异常情况。驾车者能够凭经验判断出,可能是路面损坏造成了颠簸。同样,当轴出现不对中时,轴承的振动模式也会发生变化。SKF和ZF的分析师凭借其专业知识,能够携手查明振动变化意味着什么,哪个齿轮箱部件可能导致这些变化,需要何种维修以及何时进行维修。”

“这样做的目的是提前发现潜在故障,从而避免计划外停机。‘一时千金’——按照每兆瓦时60欧元的电价计算,一台3.5兆瓦的风力发电机如果发生故障,每天的损失可达 1,800欧元。如果停机四周,损失高达55,000欧元。”

降低平准化能源成本

试点项目在一个拥有数百台风力发电机的风电场实施,证实了该解决方案的可行性。项目实施后,将计划外现场检查减少了60%,维修准备期缩短了85%,年发电量提高了0.4%。计划在2021年进行商业化推广。

SKF风力发电机运行和维护业务拓展经理Raf Kerkhofs指出,这种解决方案拥有可观的潜力。他说道:“SKF和ZF对于其产品的运行了如指掌,能够在解决方案及升级方面为客户提供前瞻性的建议。”

供职于ZF的Peeters指出:“目前,我们正在将新的解决方案应用于现有的状态监测系统。下一步,我们会将其应用于新安装的状态监测系统上。我们会改进警报设置,最终甚至有望开发出自主运行的动力传动系统,使工厂能够自行发起维修作业。”

降低平准化能源成本

试点项目在一个拥有数百台风力发电机的风电场实施,证实了该解决方案的可行性。项目实施后,将计划外现场检查减少了60%,维修准备期缩短了85%,年发电量提高了0.4%。计划在2021年进行商业化推广。

SKF风力发电机运行和维护业务拓展经理Raf Kerkhofs指出,这种解决方案拥有可观的潜力。他说道:“SKF和ZF对于其产品的运行了如指掌,能够在解决方案及升级方面为客户提供前瞻性的建议。”

供职于ZF的Peeters指出:“目前,我们正在将新的解决方案应用于现有的状态监测系统。下一步,我们会将其应用于新安装的状态监测系统上。我们会改进警报设置,最终甚至有望开发出自主运行的动力传动系统,使工厂能够自行发起维修作业。”

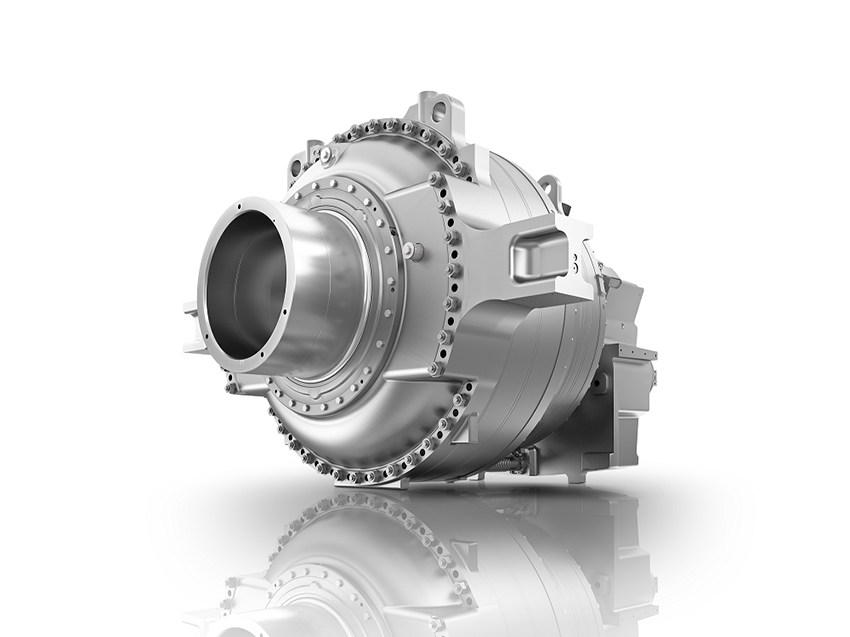

SKF IMx状态监测系统

功能强大、经济高效的SKF IMx是专用于风力发电机状态监测的新一代解决方案。这种性能可靠的测量装置应用于陆上和海上风电场。

状态监测系统的动态输入信号可针对多个传感器进行配置。SKF IMx与SKF @ptitude Observer软件配套使用,形成一整套完整的早期故障检测和预防系统,自动就解决设备当前存在的问题或潜在的问题提出建议,实现以状态为基础的高级维护,以优化设备可靠性、利用率和性能。