Обобщённая модель SKF

для расчёта ресурса

гибридных подшипников

Недавно SKF представила концепцию обобщённой модели для расчёта ресурса подшипников качения [1]. С тех пор работа продолжалась с акцентом на подшипниках для специализированных областей применения, а также на экспериментальных подтверждениях модели. Одной из подходящих областей применения этой модели является вычисление номинального ресурса гибридных подшипников. Гибридные подшипники оснащаются стальными кольцами и керамическими телами качения из нитрида кремния (Si3N4).

Гибридные подшипники используются в тяжёлых условиях эксплуатации, например, в условиях недостаточного смазывания и/или сильных загрязнений [2], [3]. Благодаря более высокой жёсткости керамического материала площадь контакта по Герцу у гибридных подшипников немного меньше, что приводит к более высокому контактному давлению и подповерхностному напряжению по сравнению со стальными подшипниками с аналогичной геометрией. Теоретически это должно приводить к уменьшению усталостного ресурса подшипника. Однако наблюдения показывают, что в стандартных областях применения гибридные подшипники работают дольше. Как объяснить эту странную закономерность? Как её смоделировать? В данной статье рассматриваются эти вопросы, а также показывается, что обобщённая модель для расчёта ресурса подшипников не только позволяет моделировать такие процессы, но и хорошо объясняет результаты наблюдений. Теперь SKF может представить обобщённую модель SKF для расчёта ресурса гибридных подшипников.

Гибридные подшипники имеют кольца из подшипниковой стали и тела качения из подшипникового нитрида кремния (Si3N4) (рис. 1). Нитрид кремния — это керамический (т. е. неметаллический) материал, отличающийся высокой твёрдостью, высоким модулем упругости, высокой температурной и химической стойкостью, низкой плотностью, а также низкими проводимостью и пластичностью. Благодаря отличным электроизоляционным свойствам керамики гибридные подшипники эффективно изолируют корпус от вала в двигателях переменного и постоянного тока, а также в генераторах. Гибридные подшипники показывают хорошую работоспособность в условиях недостаточного смазывания и сильных загрязнений, несмотря на более высокие по сравнению со стальными подшипниками контактные напряжения при аналогичном нагружении (из-за более высокой жёсткости керамических тел качения).

Кроме того, гибридные подшипники способны работать с более высокими частотами вращения и чаще всего имеют больший срок службы, чем стальные подшипники того же размера при одинаковых условиях. Гибридные подшипники также отлично работают в условиях сильных ускорений, вибрации или колебательных движений. Для механизмов, работающих с высокими частотами вращения, например, для шпинделей станков и турбонагнетателей, могут потребоваться подшипники из специальных материалов с особой геометрией и специфическими требованиями к смазыванию. Ожидается, что эта тенденция сохранится, и многие другие отрасли промышленности также откроют для себя преимущества и уникальные возможности гибридных подшипников.

Использование керамики в качестве материала подшипников было впервые предложено в 1960-х гг. в аэрокосмической отрасли для подшипников, подверженных воздействию экстремальных температур. В результате испытаний на контактную усталость при качении было определено, что горячепрессованный нитрид кремния без пор имеет наилучшие усталостные характеристики по сравнению с другими керамическими материалами. Следует также отметить, что у идентичных производственных партий шариков из нитрида кремния был выявлен значительный разброс усталостных характеристик. В 1980-х гг. Лорёш с соавторами (1980) [4] провели усталостные испытания гибридных радиально-упорных шарикоподшипников. Используя шарики из нитрида кремния наивысшего качества, они выяснили, что предел контактной усталости при качении у гибридных подшипников сопоставим со стальными подшипниками, испытанными при той же нагрузке, несмотря на то, что контактное давление в гибридных подшипниках было больше на 12 %. Однако дополнительные испытания второй партии шариков из нитрида кремния показали низкий усталостный ресурс, что свидетельствует о крайней важности качества керамических шариков для достижения высоких значений усталостного ресурса.

За последние годы качество и надёжность керамических тел качения существенно повысились. Использование методов неразрушающего контроля в сочетании с постоянным совершенствованием технологий спекания и получения нитрида кремния высокой чистоты позволили инженерам разработать надёжные шарики из нитрида кремния со стабильной контактной усталостью при качении (см. Галбато и др. (1992) [5]). Благодаря этому 1990-е гг. ознаменовались значительным ростом применения гибридных подшипников в высокоскоростных шпинделях станков при заметном улучшении скоростных и точностных характеристик этих механических узлов (см. Кандилл (1993) [6]). На рис. 2 показано изменение усталостной прочности керамики (Кандилл (1990) [7]), полученной в результате усовершенствованного процесса спекания под давлением, а также непрерывного снижения количества пор и поверхностных дефектов на протяжении всего производственного процесса (который сегодня можно контролировать с помощью неразрушающих испытаний).

Цель настоящей работы

Из обзора развития гибридных подшипников очевидно, что за последние 20 лет удалось добиться значительного прогресса в области повышения усталостной прочности подшипникового нитрида кремния. С начала 1980-х гг. показатели контактной усталости при качении для шариков из нитрида кремния улучшились на два порядка. Усталостные испытания гибридных подшипников также однозначно показывают, что керамическое тело качения является самым надёжным компонентом подшипниковой системы. Однако в обычных условиях эксплуатации в гибридных подшипниках имеет место увеличение контактного давления на 12 %, при этом подповерхностная контактная усталость является основным фактором возникновения повреждений, влияющим на рабочие характеристики подшипника. На рис. 3а представлена диаграмма распределения Вейбулла по результатам ресурсных испытаний, проведённых Форстером с соавторами [8] для гибридных и стальных подшипников при одинаковых испытательных условиях. Из диаграммы видно, что при тяжёлых нагрузках и благоприятных условиях смазывания подповерхностная усталость является основным фактором, определяющим усталостные характеристики подшипника. Следовательно, гибридные подшипники, подверженные воздействию повышенного контактного давления (3,5 ГПа), имеют более высокую вероятность отказа на протяжении заданного времени работы, чем аналогичные стальные подшипники, работавшие при контактном давлении 3,1 ГПа. (Примечание: результат получен с низким уровнем статистической значимости с учётом взаимного наложения отрезков, соответствующих достоверности в 90 %, как показано на графике распределения Вейбулла на рис. 3а).

На рис. 3b представлена диаграмма распределения Вейбулла по результатам ресурсных испытаний, проведённых Чиу с соавторами [9] для гибридных и стальных подшипников в одинаковых условиях. Испытания проводились с меньшей нагрузкой, максимальное контактное давление по Герцу составляло 2,6 ГПа для гибридных и 2,3 ГПа для стальных подшипников. Испытания проводились в неблагоприятных условиях окружающей среды для моделирования реальных условий смазывания: высокая температура, тонкая смазочная плёнка, приработка дорожек качения с маслом, содержащим загрязняющие частицы.

Обобщённый подход к моделированию

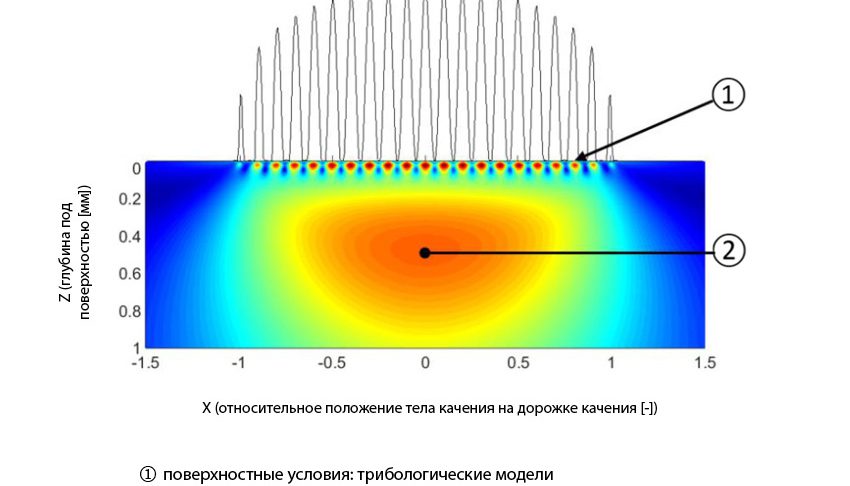

Обобщённое уравнение ресурса представлено в [1] с разделением поверхностных и подповерхностных процессов (рис. 4). Необходимо отметить, что ресурс L подшипника, выраженный в количестве оборотов, может быть соотнесён с количеством циклов нагружения N и представлен в виде отношения L=N/u , где u — количество циклов нагружения на каждый оборот.

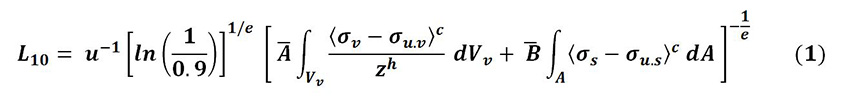

Для оценки ресурса подшипника используется стандартное распределение Вейбулла, при этом можно задать значение e. L10 подразумевает надёжную работу 90 % подшипников (S=0.9), а само уравнение ресурса можно представить следующим образом:

Уравнение (1) лежит в основе обобщённой модели расчёта ресурса подшипников, которая чётко разделяет накопление поверхностных повреждений и подповерхностную усталость. Член уравнения (1), относящийся к подповерхностной усталости и представленный в виде интеграла по объёму, может быть вычислен с помощью традиционных методик определения контактной усталости при качении, как объяснено в [1].

Однако член уравнения (1), относящийся к поверхностным процессам и представленный в виде интеграла по площади, необходимо определять совершенно другим способом. Определение его значения требует оценки повреждений, вызванных фактическими напряжениями на поверхности дорожки качения при различных возможных условиях эксплуатации подшипника.

Это сложная задача, однако при оценке номинального ресурса гибридных подшипников она позволяет системно подойти к рассмотрению трибологических явлений, определяющих эксплуатационные и прочностные характеристики в месте контакта керамических тел качения со стальной дорожкой качения, как описано в [2].

Долговечность поверхности в месте контакта керамики со сталью

Уравнение (1) можно переписать таким образом, чтобы чётко выделить то влияние, которое поверхность дорожки качения оказывает на ресурс подшипника. В результате получаем уравнение (2).

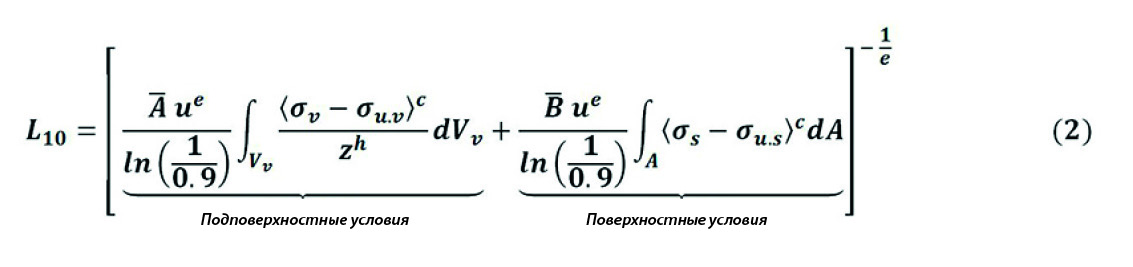

Если исключить постоянные величины, то для подшипников заданного размера поверхностные усталостные повреждения в уравнении (2) напрямую зависят от комбинированного воздействия условий, вызывающих напряжения на поверхности дорожки качения при перемещении контакта качения. В результате получаем уравнение (3).

Вычисление интеграла повреждения поверхности (3) можно произвести путём интегрирования поверхностных напряжений дорожки качения, возникающих в результате воздействия на подшипник различных условий эксплуатации.

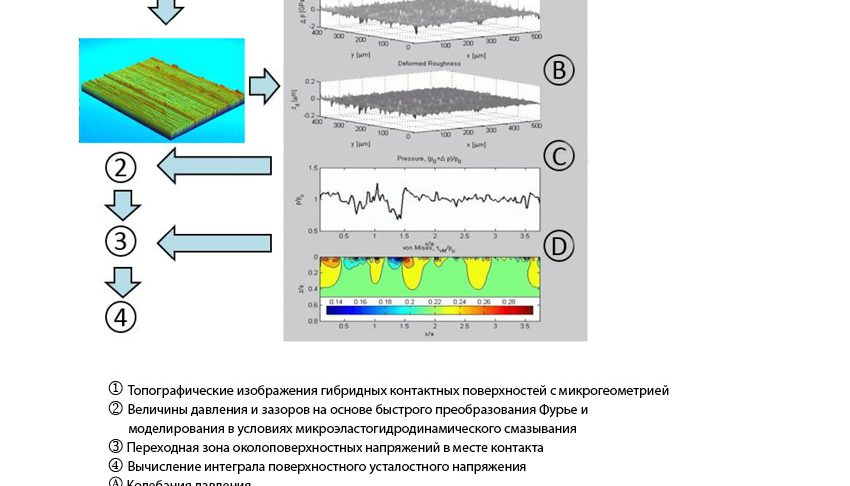

В имеющейся формуле поверхностные напряжения и накопление повреждений можно проанализировать, используя расширенное моделирование поверхностного разрушения при контакте качения/скольжения шероховатых поверхностей в условиях эластогидродинамического смазывания, т. е. используя модели микроэластогидродинамического смазывания (см. Моралес-Эспехель и др. [10]). Подобный подход также позволяет учитывать граничные условия смазывания и наличие вмятин. Он требует использования трёхмерных образцов поверхности дорожки качения с учётом шероховатости (включая микрогеометрию вмятин) (рис. 5).

Применение расширенного анализа поверхностных напряжений на основе моделей микроэластогидродинамического смазывания может оказаться затратным по времени и нецелесообразным для вычисления номинального ресурса подшипника. Поэтому было проведено параметрическое исследование с целью получить упрощённое аналитическое уравнение, которое позволяет быстро оценить поверхностные усталостные повреждения гибридных подшипников для заданных условий эксплуатации. Для такого параметрического исследования было получено несколько топографических изображений поверхности дорожки качения подшипника с использованием трёхмерной оптической интерферометрии (рис. 5).

Для проведения этой работы было собрано около 100 образцов дорожек качения радиальных, радиально-упорных шарикоподшипников и гибридных радиальных роликоподшипников. Выборка включала дорожки качения подшипников, которые были приработаны в разных условиях эксплуатации, т. е. в условиях смазывания чистой и загрязнённой смазкой.

На основании полученных результатов замеров микрогеометрии поверхностей было проведено многократное численное моделирование с вычислением интеграла поверхностного усталостного напряжения в месте контакта керамики со сталью. Моделирование учитывало влияние загрязнения смазочных материалов посредством учёта вмятин и локальных поверхностных напряжений. При численном моделировании условия смазывания подшипника учитывались посредством моделирования переходных процессов в условиях микроэластогидродинамического смазывания контакта качения для смазочной плёнки различной толщины.

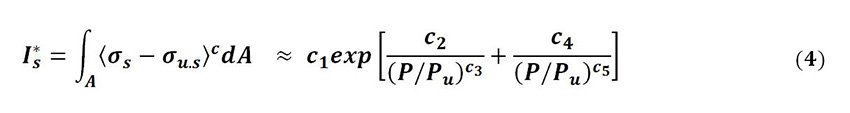

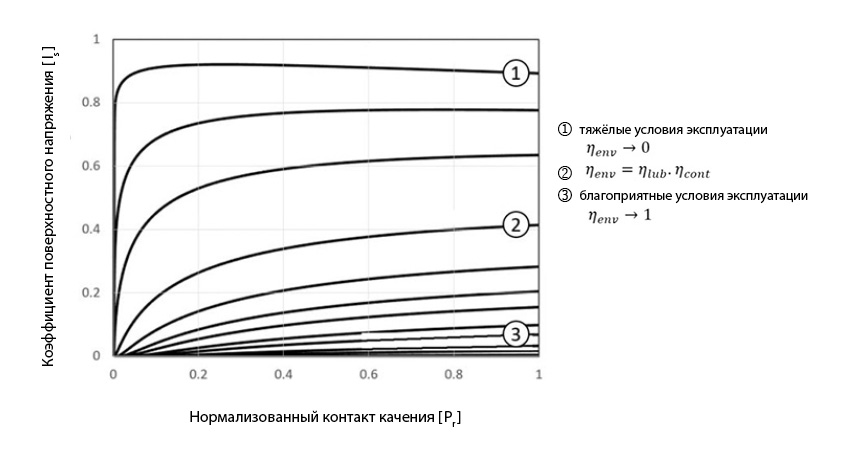

Численные результаты параметрического исследования с вычислением интеграла поверхностной усталости для гибридных подшипников показали возможность представления этого количественного показателя с помощью аналитического выражения. Выяснилось, что все численные результаты можно примерно оценить через экспоненциальную функцию. По сути, эта функция зависит от двух основных параметров — относительной нагрузки Pr = P/Pu контакта качения и коэффициента условий смазывания подшипника ηenv = ηlub ∙ ηcont , что выражается уравнением (4):

Члены c1⋯cn уравнения (4) зависят от условий окружающей среды (ηenv), которые можно определить непосредственно из коэффициентов смазывания (ηlub) и загрязнения (ηcont), используемых для конкретного подшипникового узла.

Применение модели

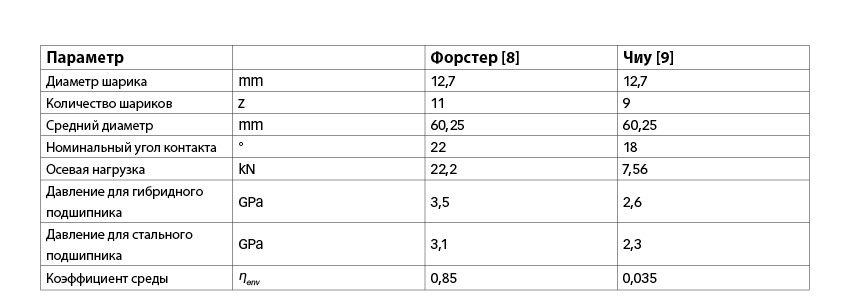

Обобщённую модель для расчёта ресурса подшипников с уравнением (4) можно применить для представления результатов ресурсных испытаний, полученных Форстером [8] и Чиу [9], которые обсуждались выше.

Испытания проводились на радиально-упорных шарикоподшипниках серии 7208. Всего было испытано 40 гибридных подшипников, при этом 12 из них вышли из строя. Ресурсные испытания были также проведены для 32 стальных подшипников, 21 из которых вышел из строя. Геометрические параметры испытательного образца и соответствующие условия нагружения, использовавшиеся во время ресурсных испытаний, приведены в таблице 1.

Основные различия между двумя испытаниями заключаются в условиях нагружения и смазывания, при которых проводились испытания. В случае ресурсных испытаний по Форстеру нагрузка была выше, при этом для гибридных подшипников контактное давление по Герцу составляло 3,5 ГПа. В системе циркуляции масла была предусмотрена качественная фильтрация. Кроме того, имелись хорошие условия смазывания с коэффициентом вязкости κ около 2,5. В этом случае коэффициент среды обобщённой модели для расчёта ресурса подшипников при данных условиях смазывания составляет ηenv=0,85.

Это подразумевает низкое значение коэффициента поверхностного напряжения. В данных рабочих условиях характеристики контакта качения определяются подповерхностной усталостью. Следовательно, рабочие условия, созданные во время испытаний по Форстеру, больше подходят для стальных подшипников серии 7208, работающих с менее высоким значением контактного напряжения по Герцу, составляющим 3,1 ГПа. При этом возникает меньше усталостных повреждений на цикл перекатывания.

В случае ресурсных испытаний по Чиу нагрузка была значительно ниже, и для гибридных подшипников максимальное контактное напряжение по Герцу составляло 2,6 ГПа. Рабочая температура испытаний была выше (150 oC), что создавало менее благоприятные условия смазывания для подшипника. Кроме того, испытания проводились с намеренно созданными повреждениями дорожки качения, чтобы воспроизвести обычные условия загрязнения, встречающиеся во многих областях применения. Это достигалось посредством приработки подшипников в течение 15 минут в масле, содержащем частицы оксида алюминия размером 20 мкм в количестве 2,5 ppm. Итоговый коэффициент среды обобщённой модели для расчёта ресурса подшипников, соответствующий данным условиям эксплуатации, в этом случае будет ниже и составит ηenv=0,035.

В случае ресурсных испытаний по Чиу с заданными условиями нагружения и среды долговечность работы подшипника определяется пределом поверхностной усталости. Другими словами, имеет место высокий коэффициент поверхностного напряжения, поэтому усталостные характеристики подшипника будут определяться поверхностной усталостью. При этом коэффициент поверхностного напряжения, полученный для гибридных подшипников, будет благоприятно сказываться на их усталостных характеристиках, компенсируя более высокое контактное напряжение по Герцу (2,6 ГПа), возникающее в месте контакта керамики со сталью.

Описанные выше рабочие условия ресурсных испытаний гибридных подшипников были внесены в специальную компьютерную программу для расчёта ресурса подшипников с применением обобщённой модели в соответствии с уравнением (4). Срок службы стальных подшипников серии 7208 был также рассчитан с помощью аналогичной обобщённой модели для расчёта ресурса подшипников, как описано у Моралеса-Эспехель [1]. Результаты расчётного усталостного ресурса L10, соответствующие разным подшипникам при различных испытательных условиях, представлены на диаграммах распределения Вейбулла (рис. 7a и 7b). Прогнозируемый ресурс в миллионах оборотов показан на диаграммах тонкими вертикальными линиями, цвета которых соответствуют двум разным типам подшипников, для которых проводились расчёты.

Результаты испытаний по Форстеру, полученные с использованием обобщённой модели для расчёта ресурса подшипников, представлены на рис. 7а. Из диаграммы видно, что по результатам ресурсных испытаний прогнозируемый усталостный ресурс гибридных и стальных подшипников установлен ближе к нижней границе доверительного интервала в 90 % при 10 %-ной вероятности выхода подшипника из строя. Это означает, что ресурсные испытания по Форстеру с высокой степенью статистической значимости подтверждают результаты, полученные с использованием обобщённой модели для расчёта ресурса подшипников.

Результаты моделирования, относящиеся к ресурсным испытаниям по Чиу, представлены на рис. 7b. В данном случае прогноз имеет менее высокую степень статистической значимости. Это может быть вызвано небольшим количеством отказов гибридных подшипников и одним ранним отказом, повлиявшим на результаты испытаний стальных подшипников. Однако все результаты, полученные с помощью обобщённой модели для расчёта ресурса подшипников, лежат намного ниже значений L10,50, полученных экспериментальным путём, и полностью согласуются с экспериментальными наблюдениями. Модель оказалась достаточно репрезентативной и показала значительно более высокий усталостный ресурс контакта качения гибридных подшипников, несмотря на более высокое контактное давление во время испытаний.

Выводы и заключения

Значительный прогресс в повышении качества керамики, используемой для подшипников качения, позволил добиться высокой надёжности и хороших эксплуатационных показателей гибридных подшипников, особенно в неблагоприятных трибологических условиях (недостаточное смазывание и/или сильное загрязнение). Таким образом, теперь появилась возможность точного прогнозирования номинального ресурса таких подшипников. Обобщённая модель для расчёта ресурса подшипников SKF, позволяющая разделить поверхностные и подповерхностные условия, применялась для расчёта номинального ресурса гибридных подшипников. SKF разработала модель и программный инструмент для проведения таких вычислений. Эта модель использовалась в демонстрационных целях в двух сериях ресурсных испытаний, показавших противоречивые результаты. В одном случае (в условиях хорошего смазывания чистым смазочным материалом при больших нагрузках) гибридный подшипник показывает более низкие характеристики по сравнению со стальными подшипниками, тогда как в другой ситуации (в условиях меньшей нагрузки, но при недостаточном смазывании и большей загрязнённости) гибридный подшипник демонстрирует превосходные эксплуатационные качества. Воспроизведение таких результатов возможно только при использовании обобщённой модели для расчёта ресурса подшипников, позволяющей разделить поверхностные и подповерхностные условия.

Можно сделать следующие выводы:

- Оценка усталости контакта качения у гибридных подшипников требует учёта как подповерхностной усталости, которая является более критичной для подшипников такого типа, так и поверхностной усталости, которая для них значительно менее критична.

- Разделяя поверхностные и подповерхностные условия, обобщённая модель для расчёта ресурса подшипников SKF позволяет сбалансировать два механизма усталостных повреждений и даёт приемлемое описание параметров контактной усталости при качении для гибридных подшипников.

- SKF разработала и ввела в программные инструменты обобщённую модель для расчёта номинального ресурса подшипников SKF применительно к гибридным подшипникам. Это позволяет клиентам в полной мере использовать преимущества таких подшипников.

Список литературы

[1] Morales-Espejel, G.E., Gabelli, A. A Major Step Forward in Life Modelling, SKF Evolution #4, 2015, pp. 21-27.

[2] Vieillard, C., Brizmer, V., Kadin, Y., Morales-Espejel, G.E., Gabelli, A., Benefits of Hybrid Bearings in Severe Conditions, SKF Evolution #3, 2017, pp. 21-26.

[3] Morales-Espejel, G.E., Hauleitner, R., Wallin, H. H., Pure Refrigerant Lubrication Technology in Oil Free Centrifugal Compressors, SKF Evolution #1, 2017, pp. 26-30.

[4] Lorösch, H.K., Vay, J., Weigand, R., Gugel, E., Kessel, H., (1980). Fatigue Strength of silicon nitride for high-speed rolling bearings, Transactions of ASME, J. of Engineering for Power, vol. 102, 128-131.

[5] Galbato, A.T., Cundill, R.T., Harris, T.A., (1992). Fatigue Life of Silicon Nitride Balls, Lubrication Eng. 48 (11), 886–894.

[6] Cundill, R.T., (1993). High precision silicon nitride balls for bearings, Ball Bearing Journal, 241, pp. 26-32.

[7] Cundill, R.T. (1990). Material selection and quality for ceramic rolling elements, Proc. of Mech. Eng. Seminar, Rolling Element Bearings – Towards the 21st Century, pp. 31-40.

[8] Forster, N. H., Peters, S. M., Chin, H. A., Poplawski, J. V., and Homan, R. J., (2017). Applying Finite Element Analysis to Determine the Subsurface Stress and Temperature Gradient in Highly Loaded Bearing Contacts, Bearing Steel Technologies: 11th Volume, ASTM STP1600, J. M. Beswick, Ed., ASTM, West Conshohocken, PA, pp. 151–166.

[9] Chiu, Y. P., Pearson, P. K., Dezzani, M. and Daverio, H., (1996). Fatigue Life and Performance Testing of Hybrid Ceramic Ball Bearings, Lube Eng. 52, 3, 198-204.

[10] Morales-Espejel, G.E. and Brizmer V, (2011). Micropitting modelling in rolling-sliding contacts: application to rolling bearings, Tribol. Trans. 54 625–643.

![Рис. 2: Изменение усталостной прочности керамических тел качения [7]. Рис. 2: Изменение усталостной прочности керамических тел качения [7].](https://evolution.skf.com/wp-content/uploads/sites/5/2019/09/progress-of-fatigue-strength-in-ceramic-rolling-elements-fig2-ru-850x486.jpg)

![Рис. 3a: Ресурс гибридных и стальных подшипников серии 7208, испытанных в условиях надлежащего смазывания при максимальном давлении по Герцу 3,5 и 3,1 ГПа соответственно [8]. Рис. 3a: Ресурс гибридных и стальных подшипников серии 7208, испытанных в условиях надлежащего смазывания при максимальном давлении по Герцу 3,5 и 3,1 ГПа соответственно [8].](https://evolution.skf.com/wp-content/uploads/sites/5/2019/09/endurance-life-of-hybrid-and-all-steel-size-7208-bearings-fig3a-ru-850x486.jpg)

![Рис. 3b: Ресурс гибридных и стальных подшипников серии 7208, испытанных в неблагоприятных условиях при максимальном давлении по Герцу 2,6 и 2,3 ГПа соответственно [9]. Рис. 3b: Ресурс гибридных и стальных подшипников серии 7208, испытанных в неблагоприятных условиях при максимальном давлении по Герцу 2,6 и 2,3 ГПа соответственно [9].](https://evolution.skf.com/wp-content/uploads/sites/5/2019/09/endurance-life-of-hybrid-and-all-steel-size-7208-bearings-fig3b-ru-850x486.jpg)

![Рис. 7a: Вычисленный ресурс подшипников серии 7208, испытанных в условиях надлежащего смазывания при максимальном давлении по Герцу 3,5 и 3,1 ГПа (для гибридных и стальных подшипников соответственно) [8]. Рис. 7a: Вычисленный ресурс подшипников серии 7208, испытанных в условиях надлежащего смазывания при максимальном давлении по Герцу 3,5 и 3,1 ГПа (для гибридных и стальных подшипников соответственно) [8].](https://evolution.skf.com/wp-content/uploads/sites/5/2019/09/endurance-life-of-size-7208-bearings-fig7a-ru-850x486.jpg)

![Рис. 7b: Вычисленный ресурс подшипников серии 7208, испытанных в неблагоприятных условиях смазывания при максимальном давлении по Герцу 2,6 и 2,3 ГПа (для гибридных и стальных подшипников соответственно) [9]. Рис. 7b: Вычисленный ресурс подшипников серии 7208, испытанных в неблагоприятных условиях смазывания при максимальном давлении по Герцу 2,6 и 2,3 ГПа (для гибридных и стальных подшипников соответственно) [9].](https://evolution.skf.com/wp-content/uploads/sites/5/2019/09/endurance-life-of-size-7208-bearings-fig7b-ru-850x486.jpg)