Правильно подобранный подшипник предотвращает простои

Немецкий автопроизводитель увеличил срок службы производственной линии с трёх месяцев до трёх лет с помощью сферических роликоподшипников SKF.

Один из примеров — автомобильная промышленность. В 1980-х годах обычный автомобиль весил чуть больше тонны. Сегодня есть модели, которые весят вдвое больше. Совершенствование технологий производства означает, что с конвейеров сходит большее количество автомобилей за меньшее время.

Слабые конвейеры — главная проблема

Модернизация производства создаёт дополнительную нагрузку на оборудование, особенно на конвейеры и их подшипники. Инженерам SKF всё чаще приходится выезжать на предприятия, простаивающие из-за того, что конвейеры не выдерживают повышенных нагрузок или темпов производства. По словам Коринны Ульхерр, инженера по применению из промышленного подразделения SKF, эту проблему часто можно свести к подшипникам. При изменении производственных условий подшипники не модернизировались или изначально были выбраны неправильно.

«Чаще всего у производителя уже есть действующая линия, и он хочет повысить производительность или выпускать более тяжёлые автомобили, и при этом даже не задумывается о подшипниках в конвейерах, — говорит Ульхерр. — Зачастую проблема заключается в корпусных подшипниках, которые не выдерживают новые темпы производства или изменившуюся нагрузку».

Слабые конвейеры — главная проблема

Модернизация производства создаёт дополнительную нагрузку на оборудование, особенно на конвейеры и их подшипники. Инженерам SKF всё чаще приходится выезжать на предприятия, простаивающие из-за того, что конвейеры не выдерживают повышенных нагрузок или темпов производства. По словам Коринны Ульхерр, инженера по применению из промышленного подразделения SKF, эту проблему часто можно свести к подшипникам. При изменении производственных условий подшипники не модернизировались или изначально были выбраны неправильно.

«Чаще всего у производителя уже есть действующая линия, и он хочет повысить производительность или выпускать более тяжёлые автомобили, и при этом даже не задумывается о подшипниках в конвейерах, — говорит Ульхерр. — Зачастую проблема заключается в корпусных подшипниках, которые не выдерживают новые темпы производства или изменившуюся нагрузку».

Неправильное использование корпусных подшипников

Неправильное использование корпусных подшипников можно наблюдать во многих отраслях, особенно там, где используется множество конвейеров в сложных условиях эксплуатации. В 2018 году Ульхерр посетила предприятие немецкого автопроизводителя, на заводах которого подшипники отказывали каждые три-шесть месяцев.

Зачастую проблема заключается в корпусных подшипниках, которые не выдерживают новые темпы производства или изменившуюся нагрузку

Коринна Ульхерр, инженер по применению, промышленное подразделение SKF.

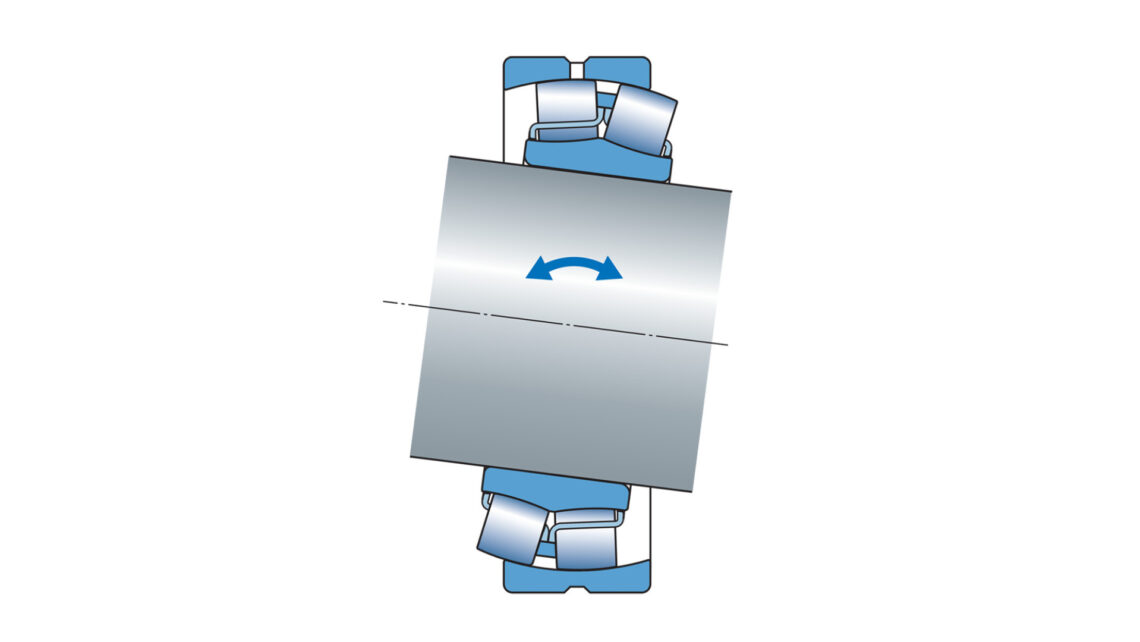

Проблемы возникли с конвейером шириной пять метров, который использовался для перемещения рабочих, пока они выполняли работы на сборке автомобилей. В силу большой ширины конвейера повышение температуры на несколько градусов приводило к термическому удлинению валов. Корпусные подшипники всегда являются фиксирующими, поэтому неспособны воспринимать удлинение вала.

Небольшой перекос ленты и удлинение валов вызывали осевое нагружение, что ещё больше увеличило нагрузку на подшипники. Радиальная нагрузка от тяжёлого барабана и предварительного натяжения ленты также превышала расчётную нагрузку подшипников. Ко всему прочему, подшипники недостаточно смазывались и в результате выходили из строя.

«Корпусные подшипники находят широкое применение, потому что они просты в монтаже. Но легко забыть, что это всего лишь фиксирующие подшипники, — говорит Ульхерр. — Эта ошибка может дорого обойтись, ведь после выхода из строя зачастую их невозможно заменить без остановки производства».

Именно с такой ситуацией столкнулся этот немецкий производитель автомобилей. На время замены подшипников производство было остановлено. Рабочие, временно оставшиеся без конвейера, вынуждены были перемещаться вдоль ряда машин, продолжая работу. Темпы производства упали на 10 %.

Решение с более высокой грузоподъёмностью

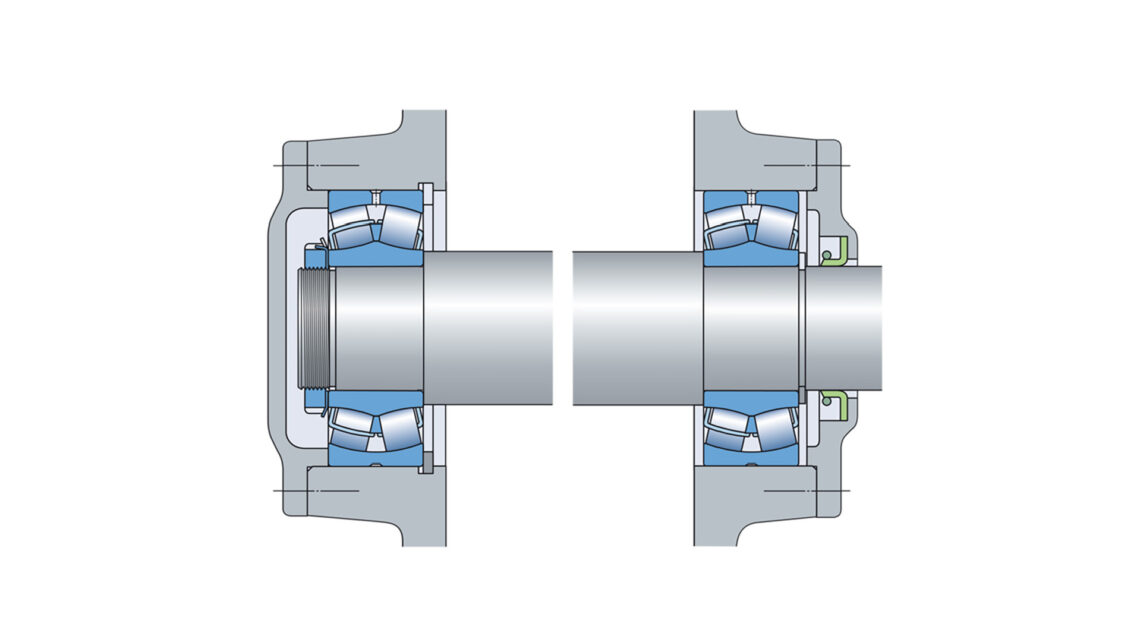

Решение Ульхерр включало установку уплотнённых сферических роликоподшипников SKF в специально разработанных корпусах. «Роликоподшипники обладают гораздо более высокой грузоподъёмностью, чем малогабаритные корпусные подшипники, — говорит она, — а также способны компенсировать перекос вала, который часто встречается в таком оборудовании. Плавающий подшипник может перемещаться в осевом направлении на посадочном месте в корпусе и поэтому легко компенсирует удлинение вала. А фиксирующий подшипник обеспечивает осевую фиксацию вала».

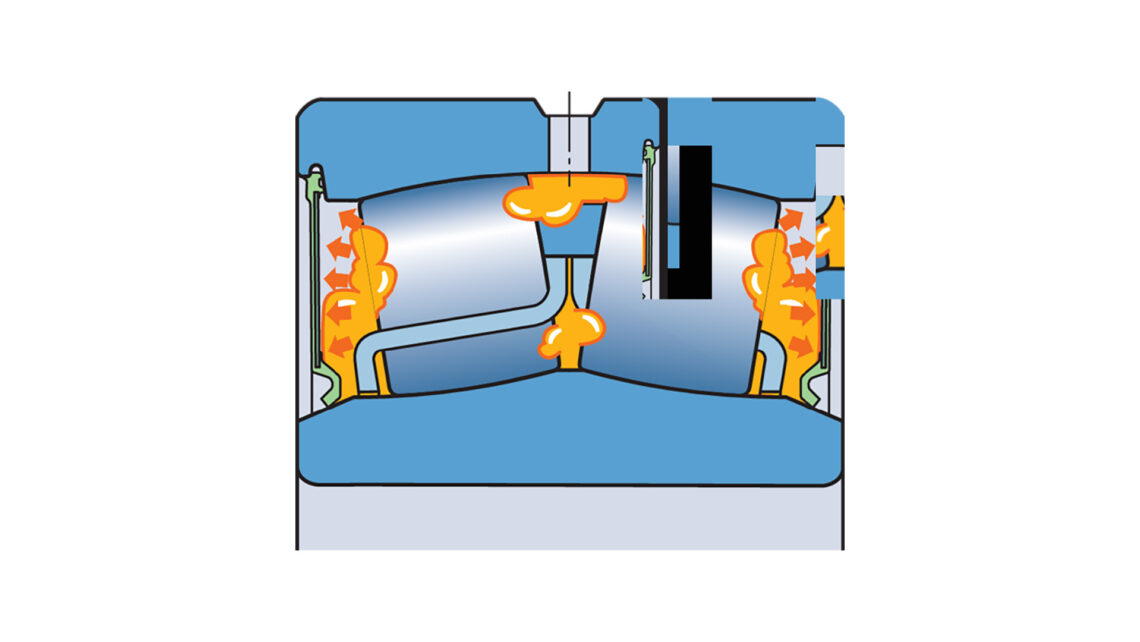

Правильное смазывание также было важным элементом решения проблемы. Низкоскоростные конвейеры требуют применения пластичной смазки с высоковязким маслом. Высоковязкая пластичная смазка SKF LGEV2 на основе минерального масла, содержащая дисульфид молибдена и графит, оказалась оптимальным решением для смазывания подшипников с низкими частотами вращения, которые использовались при сборке автомобилей. Пластичная смазка с минеральными частицами, такими как графит, особенно важна в тех случаях, когда требуется регулярная остановка и запуск производства или движение в разных направлениях.

Значительное увеличение срока службы

В совокупности эти меры позволили увеличить срок службы с трёх до более чем 36 месяцев и существенно снизить риск отказа.

«Хоть это и была специфическая ситуация, мне известно большое число подобных случаев, — говорит Ульхерр. — Мы часто видим проблемы с корпусными подшипниками, потому что клиенты просто не знают, что они не предназначены для большой нагрузки, или что эти подшипники являются фиксирующими».

Ульхерр даёт владельцам заводов чёткую рекомендацию: при модернизации машинного оборудования, а также при изменении нагрузки или частоты вращения необходимо пересмотреть выбор подшипников. Несмотря на то, что этот немецкий производитель автомобилей выбрал систему по индивидуальным требованиям, Ульхерр говорит, что она всегда стремится использовать стандартные компоненты, чтобы клиенту при необходимости было проще их заменять. Однако это не всегда возможно, поэтому правильный выбор на этапе проектирования или модернизации может избавить от длительных простоев в дальнейшем.

«Моя цель — донести до клиентов, что при установке новой производственной линии или нового станка им следует задуматься об используемых подшипниках, а не просто продолжить их применение, потому что раньше этого было достаточно, — говорит Ульхерр. — Мы всегда можем предложить решения по индивидуальным требованиям, но клиент только выиграет, если сразу пересмотрит все используемые подшипники».

Номинальный ресурс подшипников SKF

Чтобы избежать выхода подшипника из строя из-за усталости до истечения желаемого срока эксплуатации оборудования, для определения размера подшипника можно использовать статистический метод. Номинальный ресурс L10 определяется как усталостный ресурс, которого достигают или превышают 90 % подшипников из достаточно большой группы подшипников одного типа, работающих в идентичных условиях.

L10 — это надёжный параметр, который можно использовать для определения подходящего размера подшипника, чтобы предотвратить его выход из строя из-за усталости. Сравните вычисленный номинальный ресурс с ожидаемым сроком службы подшипникового узла. Воспользуйтесь опытом определения ресурса или используйте рекомендации на сайте SKF.