Le roulement approprié met un terme aux arrêts de production automobile

Un constructeur automobile allemand a fait passer la durée de service de son tapis roulant de trois à plus de 36 mois grâce à une solution de roulement à rotule sur rouleaux personnalisée par SKF.

Le rythme de l’évolution technologique dans l’industrie manufacturière s’accélère. Les machines se perfectionnent et la production augmente. Cependant, alors que les sites de production évoluent, de petits détails sont souvent négligés, notamment les roulements.

La construction automobile fait partie des secteurs concernés. Dans les années 1980, une voiture standard pesait un peu plus d’une tonne. Aujourd’hui, il n’est pas rare de voir des véhicules afficher le double. L’amélioration des techniques de montage permet aux usines de produire plus de voitures qu’avant en beaucoup moins de temps.

Les tapis roulants ne suivent plus

Pourtant, cette évolution met l’outil de production à rude épreuve, en particulier les convoyeurs et les roulements dont ils sont équipés. Les ingénieurs de SKF se rendent de plus en plus fréquemment dans des usines dont les lignes de production sont à l’arrêt parce que les convoyeurs n’ont pas pu accompagner l’accroissement des charges ou du rythme de production.

D’après Corinna Ulherr, ingénieur d’applications ventes industrielles chez SKF, le problème vient souvent des roulements qui n’ont pas été modifiés en fonction des changements intervenant dans l’usine ou n’ont pas été bien sélectionnés dès le départ. « La plupart du temps, un constructeur veut, par exemple, augmenter la production ou faire défiler des véhicules plus lourds sur une chaîne de production existante, mais il ne songe pas un instant aux roulements des convoyeurs. Souvent, ce sont des roulements-inserts qui sont le point faible, car ils n’arrivent pas supporter le nouveau rythme de production ou la nouvelle charge. »

Les tapis roulants ne suivent plus

Pourtant, cette évolution met l’outil de production à rude épreuve, en particulier les convoyeurs et les roulements dont ils sont équipés. Les ingénieurs de SKF se rendent de plus en plus fréquemment dans des usines dont les lignes de production sont à l’arrêt parce que les convoyeurs n’ont pas pu accompagner l’accroissement des charges ou du rythme de production.

D’après Corinna Ulherr, ingénieur d’applications ventes industrielles chez SKF, le problème vient souvent des roulements qui n’ont pas été modifiés en fonction des changements intervenant dans l’usine ou n’ont pas été bien sélectionnés dès le départ. « La plupart du temps, un constructeur veut, par exemple, augmenter la production ou faire défiler des véhicules plus lourds sur une chaîne de production existante, mais il ne songe pas un instant aux roulements des convoyeurs. Souvent, ce sont des roulements-inserts qui sont le point faible, car ils n’arrivent pas supporter le nouveau rythme de production ou la nouvelle charge. »

Du mauvais emploi des roulements-inserts

Le problème du mauvais emploi des roulements-inserts se pose dans de nombreux secteurs d’activité, notamment ceux qui ont recours à un grand nombre de convoyeurs opérant dans des conditions de service difficiles. En 2018, Corinna Ulherr s’est rendue chez un constructeur automobile, en Allemagne, où certains roulements étaient victimes de défaillances tous les trois à six mois.

Souvent, ce sont les roulements-inserts qui sont le point faible, car ils n’arrivent pas supporter le nouveau rythme de production ou la nouvelle charge.

Corinna Ulherr, ingénieur d’applications ventes industrielles chez SKF.

Ces roulements font partie d’un tapis roulant de 5 m de large qui transporte les monteurs intervenant sur les voitures. En raison de cette largeur, une simple augmentation de température de quelques degrés entraînait une dilatation thermique des arbres. En règle générale, les roulements-inserts sont toujours installés en position de palier fixe, ils sont donc incapables d’accompagner la dilatation des arbres.

Cette dilatation, associée à un léger défaut d’alignement de la bande transporteuse, occasionnait des forces axiales accroissant davantage la charge sur les roulements. Les forces radiales exercées par le lourd tambour et la pré-tension de la bande transporteuse étaient également supérieures à ce que les roulements sont censés supporter. Pour aggraver le tout, les roulements étaient insuffisamment lubrifiés, d’où leur défaillance.

« Les roulements-inserts sont souvent choisis parce qu’ils sont simples et rapides à monter, mais on oublie facilement qu’ils sont montés en position de palier fixe. Cette erreur peut s’avérer coûteuse car, lorsqu’ils cessent de fonctionner, il est souvent impossible de les changer sans stopper la production. »

C’est ce qui se produisait chez le constructeur automobile allemand. À chaque fois que les roulements étaient changés, la chaîne de montage était interrompue. Privés temporairement de leur tapis roulant, les monteurs se déplaçaient à pied le long des automobiles pour faire leur travail. Et la production baissait de 10 %.

Une solution avec plus grande capacité de charge

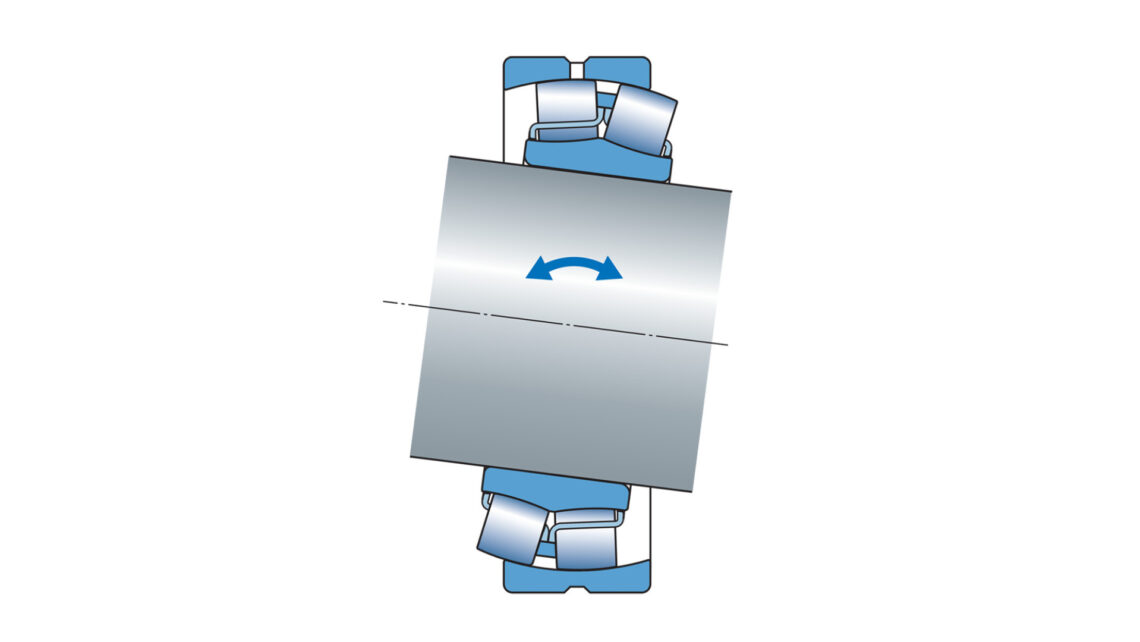

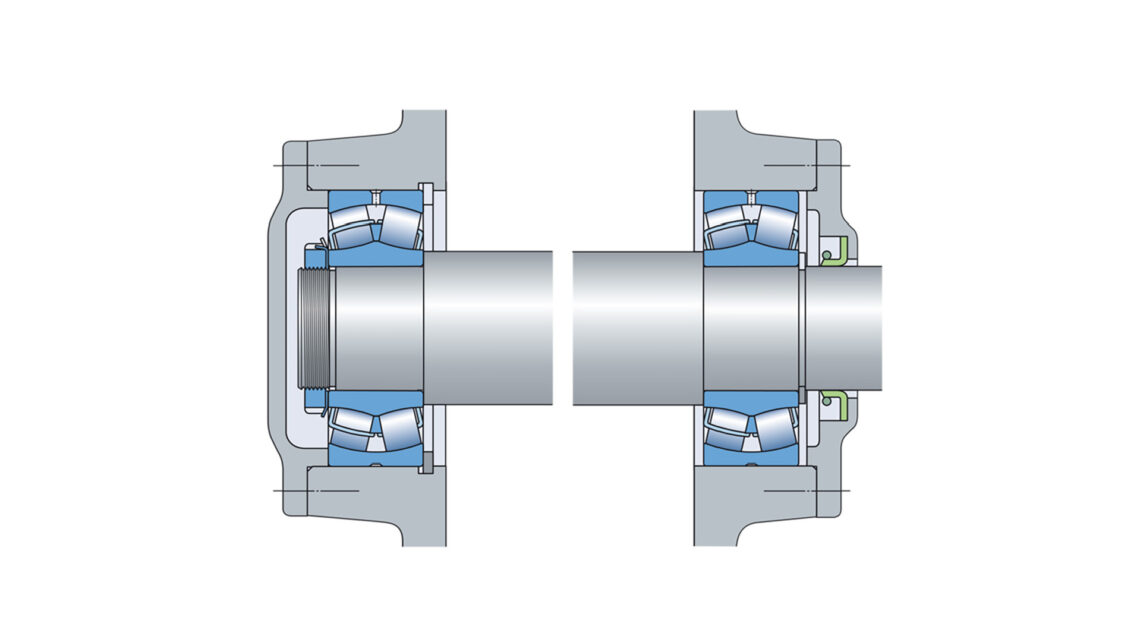

La solution proposée par Corinna Ulherr consistait à monter des roulements à rotule sur rouleaux étanches SKF à l’intérieur de paliers spécialement conçus. « Les roulements à rouleaux ont une capacité de charge bien supérieure à celle des petits roulements-inserts et ils présentent l’atout supplémentaire de pouvoir tolérer un défaut d’alignement de l’arbre, un phénomène courant dans ces applications. Le roulement en position libre peut se déplacer axialement dans le logement du palier et accompagner ainsi facilement la dilatation de l’arbre. De son côté, le roulement en position fixe supporte les charges axiales. »

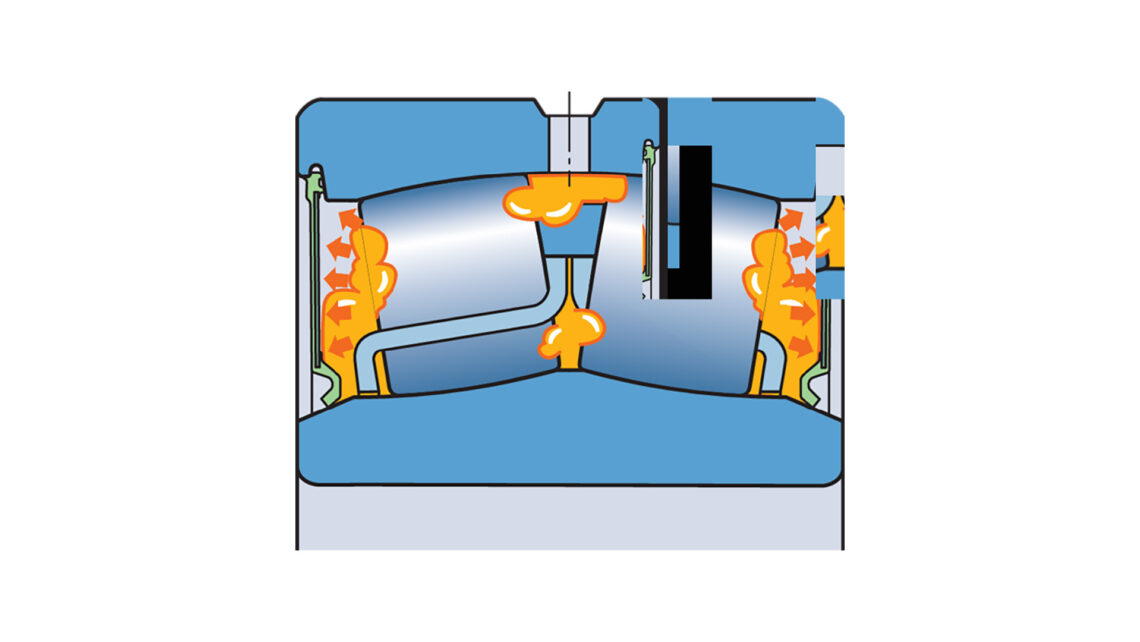

La solution passait également par une lubrification adéquate. Les convoyeurs et tapis roulants qui se déplacent à faible vitesse ont besoin d’une graisse à forte viscosité. La lubrification des roulements avec la graisse SKF LGEV2, un lubrifiant à base d’huile minérale à forte viscosité contenant du bisulfure de molybdène et du graphite, s’est avérée optimale pour la lubrification des roulements du tapis roulant défilant à faible vitesse à la chaîne de montage. La graisse contenant des particules minérales telles que le graphite est particulièrement importante dans les applications où la production s’arrête et démarre régulièrement ou est orientée dans plusieurs directions.

Durée de service considérablement accrue

Conjointement, ces mesures ont permis de faire passer la durée de service de trois à plus de 36 mois et de réduire considérablement le risque de défaillance. « Bien qu’il s’agisse d’un cas bien particulier, j’en rencontre beaucoup comme celui-ci. Les roulements-inserts sont souvent à l’origine du problème car les clients ne sont tout bonnement pas conscients que ceux-ci ne sont pas conçus pour reprendre une charge importante ou qu’ils ne sont montés qu’en position de palier fixe. »

Corinna Ulherr souhaite que les exploitants des usines comprennent qu’il ne faut jamais oublier de revoir les roulements dès qu’on modifie la finalité d’une machine, une charge ou une vitesse. Bien que le constructeur automobile allemand ait opté pour un système sur mesure, elle cherche toujours, souligne-t-elle, à utiliser des composants standard afin qu’il soit plus facile pour le client de les remplacer en cas de besoin. Toutefois, ce n’est pas toujours possible. Un choix judicieux lors de la phase d’étude ou de réétude peut donc permettre d’éviter beaucoup d’arrêts de production sur le long terme.

« Mon but est plutôt de faire prendre conscience aux clients que quand ils mettent en place une nouvelle ligne ou une nouvelle machine, ils doivent penser aux roulements et ne pas se contenter de les réutiliser parce qu’ils remplissaient bien leur rôle auparavant. Nous pouvons toujours personnaliser des solutions, mais il est nettement préférable pour le client de réfléchir dès le départ à tous les roulements en service. »

La durée nominale des roulements SKF

La résistance à la fatigue d’un roulement correspond au nombre de tours (ou au nombre d’heures de fonctionnement à une vitesse donnée) que le roulement est capable de supporter avant que n’apparaisse le premier signe de fatigue du métal (fatigue de contact ou écaillage) sur la piste de la bague intérieure, la piste de la bague extérieure ou sur un élément roulant. Des tests sur des roulements apparemment identiques, dans des conditions de fonctionnement identiques, conduisent à une large variation du nombre de cycles, ou du temps, avant l’apparition de la fatigue du métal.

Par conséquent, la détermination précise de la durée du roulement basée sur la fatigue de contact (RCF) n’est pas possible et une approche statistique est donc requise pour effectuer le dimensionnement. La durée nominale L10 est la durée en fatigue que 90 % d’un groupe suffisamment important de roulements apparemment identiques, fonctionnant dans des conditions identiques, peuvent espérer atteindre ou dépasser.

La durée nominale L10 est un outil éprouvé et efficace qui peut permettre d’effectuer un dimensionnement du roulement adéquat pour éviter les défaillances dues à la fatigue. Comparez la durée nominale calculée à la durée de service escomptée pour l’application. Vous pouvez vous appuyer sur l’expérience acquise lors d’autres dimensionnements, le cas échéant. Sinon, utilisez les valeurs indicatives de durée disponibles sur le site Internet de SKF.