Электрификация пластмасс

Семейное предприятие из Италии формирует будущее технологии литья пластмасс.

ФАКТЫ

BMB SPA

- Год и место основания: 1967 г., г. Брешиа (Италия)

- Руководство: президент Эджидио Бугатти, управляющий директор Марко Бугатти

- Месторасположение: головной офис в г. Брешиа (Италия) и коммерческие представительства в 30 странах

- Форма собственности: частная

- Ассортимент продукции: термопластавтоматы (гибридные, электрические и гидравлические)

- Товарооборот: 70 млн. евро в 2011 г.

- Численность персонала: 180 чел., включая зарубежные представительства

ССЫЛКИ НА ТУ ЖЕ ТЕМУ

ОБРАТИТЬСЯ В ОТДЕЛ СБЫТА

Giuseppe Saroglia, giuseppe.saroglia@skf.com

Словом «пластмассы» описывалось будущее в фильме 1967 г. «Выпускник». В том же году три итальянца из города Брешиа, что неподалёку от Милана, основали компанию, уповая на будущее пластмасс. Эджидио Бугатти с братом Доменико и мужем сестры Джузеппе Морески назвали фирму BMB (по первым буквам своих фамилий) и начали с производства оборудования для литья пластмасс.

Они были уверены, что отрасль производства пластмассовых изделий переживает подъём, и они будут расти вместе с ней, создавая машины, более эффективные, точные и надёжные, чем у конкурентов.

Им приходилось быть лучше, потому что конкуренция была жёсткой. Молодое предприятие нашло возможность принимать заказы от таких крупных корпораций как Olivetti, Bic и Coster – клиентов с большой буквы, продукция которых требовала скорости, точности и наличия автоматического контроля качества. «Они помогли нам подняться и закрепить лидирующие позиции на рынке», – говорит Бугатти.

На протяжении 1970-х гг. BMB стабильно росла, делая упор на качество продукции, точность производимого оборудования и честность в отношениях с клиентами. В 1980 г. компания подала заявку на свой первый патент, став первым производителем термопластавтоматов, снабдившим свою продукцию электроникой.

В 1980 г. компания перенесла свои производственные мощности в промышленную зону за чертой центра города Брешиа. Со временем предприятие выросло и сегодня состоит из трёх административных зданий, помещений технического отдела и трёх производственных цехов (для машин весом до 400 тонн, для машин весом 450–3500 тонн и для машин весом от 3500 тонн). Каждый уголок предприятия, занимающего площадь в 30 тыс. кв. м, сияет новизной и чистотой.

В 1980-е рост BMB продолжался — новые машины литья под давлением выпускались с повышенными КПД и надёжностью. Хотя несколько машин были проданы за границу, рынок и известность компании в основном ограничивались территорией Италии.

Всё это начало меняться в 1990-е. В 1994 г. к компании присоединился сын Бугатти Марко, окончивший Миланский политехнический университет и некоторое время проработавший представителем BMB в Великобритании. По его инициативе была пересмотрена коммерческая структура компании и активизирована деятельность за пределами Италии. Сегодня 85 % продаж BMB приходится на зарубежные рынки: продукция компании пользуется стабильным спросом в Латинской Америке и начинает приобретать популярность в Северной Америке.

Ещё более серьёзные изменения переживает ассортимент продукции BMB. Каких-то восемь лет назад все производимые термопластавтоматы работали на гидравлике. Сегодня лишь 20 % из них гидравлические. При этом 35–40 % годового объёма производства приходится на полностью электрические машины, впервые разработанные компанией в 2005 г., а 40–45 % — на гибридные машины, запущенные в производство в 2007 г.

В Японии термопластавтоматы с электроприводом применяются с 1983 г. Но, несмотря на их преимущества: пониженное энергопотребление, повышенную точность, экологичность, относительную компактность и пониженную стоимость эксплуатации – эти машины изначально имели более высокую стоимость, поэтому их почти не покупали за пределами Японии. Ситуация изменилась со скачком цен на энергию. Стоимость электрической машины может составлять на 30–40 % больше, но она позволяет экономить 40 % от общих затрат за срок своей службы, не говоря о других преимуществах.

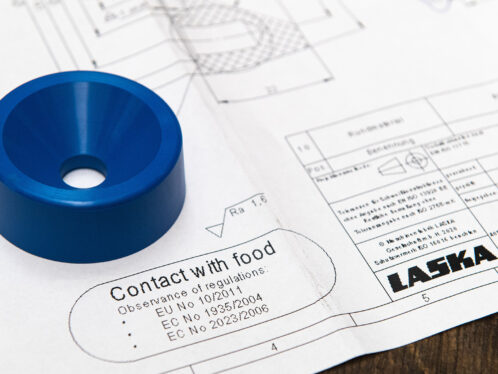

Компания BMB создала свой первый опытный образец с электроприводом в 2002 г., но затем переключилась на гибриды, так как клиенты стали заказывать более крупные машины, способные работать с более высокой скоростью и производить тонкостенные, трудные для изготовления изделия, которые электрические машины не могли произвести. Например, eKW70PI/7000, выпущенный компанией BMB в 2008 г., производит стаканчики для йогуртов в пресс-форме с количеством гнёзд 16+16. При этом электропривод используется для всех процессов, кроме собственно литья, которое осуществляется благодаря системе с гидравлическим аккумулятором, позволяющей достигать необходимые скорости заполнения.

Эджидио и Марко Бугатти одинаково уверены, что будущее их отрасли за электричеством. «Литейному производству пластмасс есть куда расти, – отмечает Эджидио Бугатто, – и мы намерены оставаться на передовых позициях».

Электромеханический гигант

Когда в 2004 г. компания BMB выбрала своим основным направлением производство электрических машин, она обратилась к SKF. «Мы знали, что у SKF есть опыт работы с роликовинтовыми передачами и электрическими термопластавтоматами, – поясняет президент BMB Эджидио Бугатти, – поэтому мы хотели начать сотрудничество для создания электрической машины, обеспечивающей 4-секундный цикл на высоких скоростях работы».

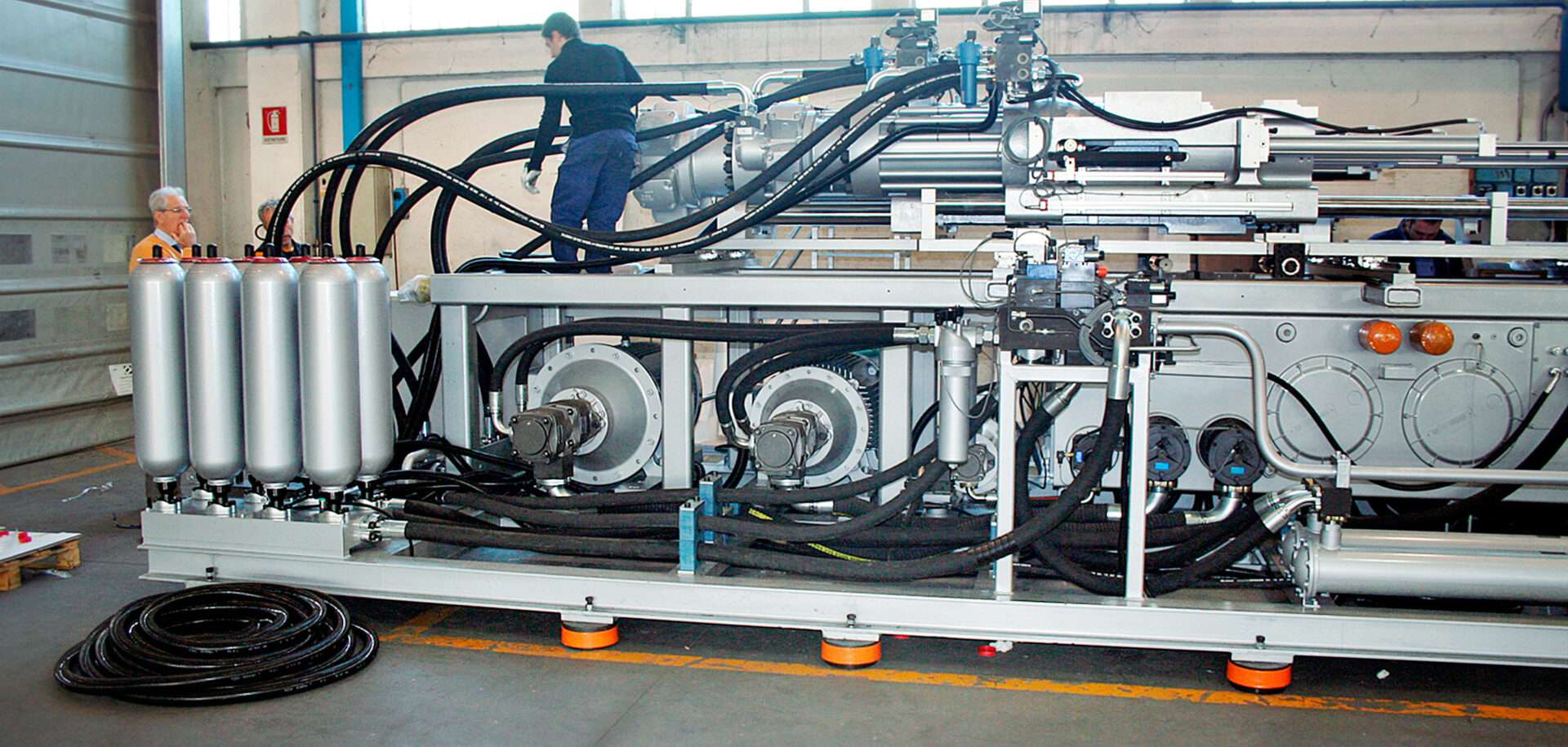

Для этого SKF разработала линейку планетарных роликовинтовых передач для работы при сверхвысоких нагрузках. Такие передачи установлены, например, на новой 1700-тонной гибридной машине для литья пластмасс под давлением производства BMB. Её коленно-рычажный механизм имеет самый большой ход в данном классе машин и работает под высоким давлением, что сопряжено с высоким риском нарушения центровки. Планетарные роликовинтовые передачи SKF разработаны таким образом, чтобы предотвращать такие проблемы и связанные с ними простои. Кроме того, по словам главы подразделения SKF Mechatronic Джузеппе Саролья, «они позволяют значительно уменьшить расход гидравлического масла и потребность в его последующем охлаждении».