Kunststoff hat Zukunft

Ein italienisches Familienunternehmen prägt die Zukunft der Spritzgießtechnologie.

Fakten

BMB SPA

- Gegründet: 1967 in Brescia, Italien

- Unternehmens-leitung: Egidio Bugatti, Präsident; Marco Bugatti, Geschäftsführer

- Standort: Hauptverwaltung im italienischen Brescia; Verkaufsbüros in 30 Ländern In Privatbesitz

- Produkte: Spritzgießmaschinen (elektrische, hydraulische und Hybridmaschinen)

- Umsatz: 70 Millionen Euro (2011)

- Zahl der Beschäftigten: 180 weltweit

Links

Ansprechpartner Verkauf

Giuseppe Saroglia, giuseppe.saroglia@skf.com

In dem 1967 erschienenen Film Die Reifeprüfung stand das Wort „Plastik“ als Sinnbild für die Zukunft. Im selben Jahr gründeten drei Italiener in Brescia, einer Stadt unweit von Mailand, ein Unternehmen, das ebenfalls auf die Zukunft von Plastik setzte. Egidio Bugatti, sein Bruder Domenico und deren Schwager Giuseppe Moreschi nannten ihre Firma BMB (nach den Initialen ihrer Nachnamen) und begannen mit dem Bau von Maschinen für das Formen von Kunststoff.

Egidio Bugatti hatte bereits mehr als zehn Jahre Erfahrung mit Spritzgießmaschinen und Kniehebelkonstruktionen. Er und seine Partner glaubten an das Wachstumspotenzial von Kunststoff und waren davon überzeugt, durch den Bau von effizienteren, präziseren und zuverlässigeren Maschinen von dieser Entwicklung profitieren zu können. „Wir mussten einfach besser als die Konkurrenz sein“, erinnert sich Bugatti.

Die stetige Expansion in den 1970er Jahren verdankte BMB der strikten Einhaltung einiger Grundprinzipien: hohe Produktqualität, hohe Maschinenpräzision und ein vertrauensvoller und ehrlicher Umgang mit Kunden. In den 1980er Jahren beantragte das Unternehmen sein erstes Patent und integrierte als erster Hersteller von Spritzgießmaschinen Elektronik in seine Produkte. Im selben Zeitraum verlegte BMB seinen Hauptsitz in das zentrale Industriegebiet außerhalb von Brescia, weil die ursprünglichen Räumlichkeiten zu klein geworden waren.

Heute besteht die im Laufe der Zeit erweiterte Fabrikanlage aus drei angrenzenden Gebäuden, in denen die Verwaltung, die technischen Büros und drei Produktionsstätten für Maschinen unterschiedlicher Gewichtsklassen (400 Tonnen, 450 bis 3.500 Tonnen und über 3.500 Tonnen) untergebracht sind. Das 30.000 Quadratmeter große Gelände ist hypermodern und in tadellosem Zustand.

Die gesamten 80er Jahre standen für BMB im Zeichen des Wachstums. Produziert wurden herkömmliche Spritzgießmaschinen, die sich durch hohe Leistung und Zuverlässigkeit auszeichneten. Obwohl einige Maschinen ins Ausland verkauft wurden, beschränkten sich Ruf und Absatz des Unternehmens hauptsächlich auf den italienischen Markt.

Das sollte sich jedoch in den 90er Jahren ändern. Nachdem Bugattis Sohn Marco seine Ausbildung an der Polytechnischen Universität von Mailand abgeschlossen und erste Erfahrungen bei BMB in Großbritannien gesammelt hatte, begann er 1994 in der Hauptverwaltung des Unternehmens. Er setzte sich für Änderungen in der Geschäftsstruktur von BMB sowie für einen stärkeren Fokus auf ausländische Märkte ein. Heute werden 85 Prozent des Umsatzes außerhalb Italiens getätigt. Die wichtigsten Exportländer sind Lateinamerika und seit einiger Zeit auch Nordamerika.

Noch größer waren die Veränderungen im Produktbereich. Bis vor acht Jahren wurden alle Spritzgießmaschinen von BMB hydraulisch angetrieben. Heute sind es nur noch 20 Prozent. Komplett elektrisch angetriebene Maschinen – eine 2005 von BMB eingeführte Entwicklung – machen 35–40 Prozent und Maschinen mit einem 2007 lancierten Hybridantrieb 40–45 Prozent der Jahresproduktion aus.

In Japan gibt es elektrisch angetriebene Spritzgießmaschinen seit 1983.Trotz ihrer Vorteile wie geringerer Energieverbrauch, höhere Präzision, umweltfreundlicher Betrieb, relativ kompaktes Format und niedrigere Lebenszykluskosten fanden sie bei Kunden außerhalb Japans zunächst wenig Anklang, weil sie teurer in der Anschaffung sind. Diese Einstellung änderte sich allerdings, als die Energiekosten in die Höhe schossen. Eine elektrische Maschine kostet vielleicht 30 bis 40 Prozent mehr im Einkauf, aber ihre Lebenszykluskosten sind um 40 Prozent geringer.

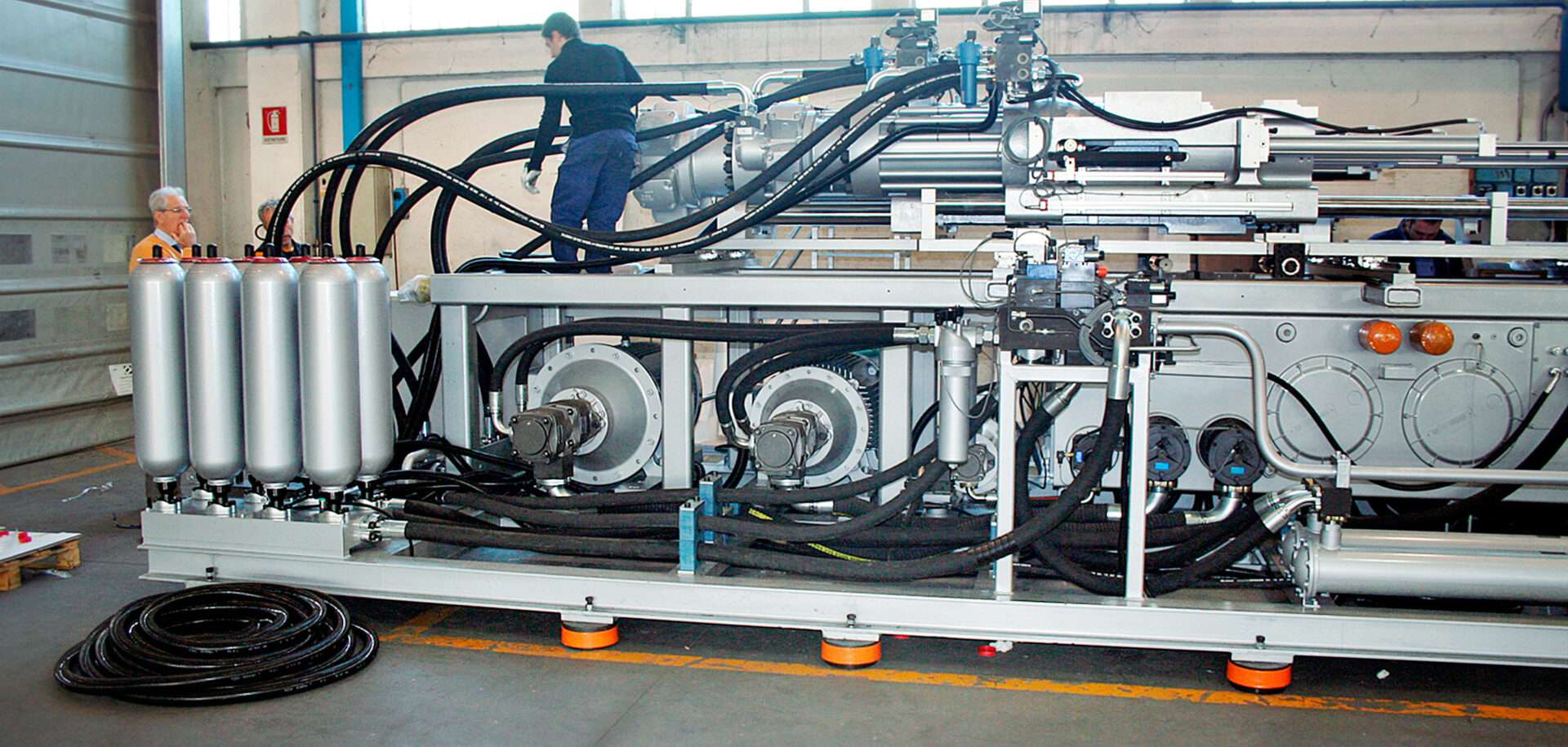

BMB baute seinen ersten elektrisch getriebenen Prototyp 2002 und entwickelte Hybrid-Maschinen, als die Kunden größere Modelle mit höheren Geschwindigkeiten für dünnwandige, schwer zu handhabende Produkte nachfragten, die elektrische Maschinen noch nicht bewältigen konnten. So werden zum Beispiel Joghurtbecher auf der 2008 eingeführten Hybridmaschine eKW70PI/7000 von BMB hergestellt. Die Maschine verwendet elektrische Antriebstechnik für alle Funktionen außer für das eigentliche Einspritzen des Kunststoffs, das mit Hilfe eines Hydrospeichers erfolgt, um die erforderlichen Füllgeschwindigkeiten zu erreichen.

Sowohl Egidio als auch Marco Bugatti sind davon überzeugt, dass ihre Branche in Zukunft nur mit elektrischen Antriebssystemen auskommen wird. „In der Kunststoffverarbeitung gibt es immer noch ein gewaltiges Wachstumspotenzial“, meint Egidio Bugatti, „und wir wollen die Entwicklung weiterhin anführen.“

Mechatronik-Riese

Als BMB 2004 mit der Entwicklung von elektrischen Maschinen begann, wandte sich das Unternehmen an SKF. „Wir wussten, dass SKF über Knowhow auf dem Gebiet von Rollengewindetrieben und elektrischen Spritzgießmaschinen verfügte“, erklärt Egidio Bugatti, Präsident von BMB. „Deshalb wollten wir für die Entwicklung einer elektrischen Maschine mit einem 4-Sekunden-Zyklus bei hohen Geschwindigkeiten SKF als Partner gewinnen.“ SKF schuf ein auf diese harten Anforderungen abgestimmtes Sortiment an Planetenrollengewindetrieben für besonders hohe Lasten. Ein gutes Beispiel ist die neue Spritzgieß-Hybridmaschine von 1.700 Tonnen. Sie verfügt über das größte Kniehebelsystem, das je mit Mechatronik konstruiert worden ist. Es erfordert hohe Drücke, die die Gefahr von Schiefstellungen mit sich bringen. Die Planetenrollengewindetriebe von SKF wurden speziell für die Vermeidung solcher Probleme und der damit verbundenen Maschinenstillstände entwickelt. Giuseppe Saroglia, Geschäftsleiter Mechatronik bei SKF, meint dazu: „Sie benötigen außerdem erheblich weniger Hydrauliköl und haben somit einen deutlich geringeren Kühlbedarf.“